Изобретение относится к энергетической и компрессорной технике и предназначается для транспортных средств взамен поршневых двигателей внутреннего сгорания (ДВС) и взамен компрессоров промышленных установок, как имеющая в несколько раз большую удельную мощность, в 2 раза больший КПД, меньшую стоимость изготовления и эксплуатации чем ДВС равной мощности или компрессор равной производительности и лучшие экологические характеристики.

Роторная машина может быть изготовлена и применена как двигатель с компрессором, снабжающий двигатель сжатым воздухом и как компрессор с двигателем, вращающим ротор компрессора. Как двигатель РМК полностью потребляет сжатый воздух, выработанный компрессором, и снабжает потребителя механической энергией вращения вала, как компрессор РМК потребляет почти всю механическую энергию, вырабатываемую двигателем, и снабжает сжатыми воздухом потребителя и свой двигатель.

В соответствии с назначением роторная машина РМК предлагается в виде двигателя РМК-Д и в виде компрессора РМК-К, имеющих одну и ту же принципиальную схему устройств, но различающихся тем, что РМК-Д имеет более мощный ДВС чем потребляемая мощность компрессора, а РМК-К имеет компрессор большей производительности, чем необходимо для снабжения сжатым воздухом ДВС

РМК-Д предназначается взамен ДВС и газотурбинных установок (г.т.у.), как имеющая существенно лучшие технико-экономические характеристики, чем все известные ДВС и г.т.у., а также взаимен компрессоров, как имеющая больший КПД и большую удельную производительность.

Аналогом РМК-Д являются ДВС, г.т.у. и поршневая машина Кашеварова по патенту N 2008472. Из устройства по патенту N 2008472 использован в РМК принцип совмещения в одном устройстве ДВС и компрессора и возможность применения как ДВС и как компрессора. Однако устройство по патенту N 2008472 является поршневой машиной возвратно-поступательного действия и по этой причине не может быть принята за прототип и не является конкурентом РМК.

ДВС и г.т.у. имеют малый КПД, малую удельную мощность, сложное устройство, большую стоимость изготовления и эксплуатации, а так же использование только как двигателя (а не как двигателя или компрессора).

По сравнению с ДВС, применяемым в автомобилях различной конструкции и назначения (справочник водителя автомобиля, А.А. Милушкин и В.А. Черняйкин, Москва, Транспорт, 1983 г), в РМК отсутствуют такие основные узлы ДВС, как цилиндры и поршни, кривошипно-шатунный механизм и коленчатый вал, распределительный вал, маховик, водяная рубашка, охлаждающая двигатель, радиатор, охлаждающий воду водяной рубашки, вентилятор, охлаждающий радиатор, глушитель.

В РМК давление газов сгоревшего топлива непосредственно преобразуется в механическую энергию вращения ротора с помощью подвижной лопатки ротора, перекрывающей расширительную камеру, образованную ротором и статором. При этом лопатка выполняет роль поршня, а расширительная камера - роль цилиндра в ДВС.

В камере сгорания РМК топливо сгорает в виде факелов в избытке сжатого воздуха, подаваемого компрессором. Благодаря такой конструкции РМК работает только в режиме рабочих тактов, не имеет тактов всасывания, сжатия и выхлопа, свойственным четырехтактным ДВС, и при более высокой степени сжатия воздуха в камере сгорания. Благодаря трехкратному избытку и факельному сжигания топлива максимальная температура в камере сгорания на 1500o ниже, чем в камере сгорания ДВС во время воспламенения топлива, а объем рабочего тела больше чем в ДВС При этом сгорание топлива в факелах обеспечивает поддержание высокого уровня давления в камере сгорания за большее в несколько раз время чем в дизельном ДВС В результате этого длина траектории рабочего хода лопатки в несколько раз больше, чем длина рабочего хода поршня ДВС при равной площади рабочей части лопатки и поршня, и расширительные камеры свернуты в "бараний рог" вокруг ротора РМК. Указанные существенные отличия РМК от ДВС позволили в 2 раза увеличить эксплуатационный КПД и в 10 раз повысить удельную мощность РМК в варианте ее использования как двигателя по сравнению с известными ДВС

За прототип РМК как двигателя и компрессора принята газовая турбина с осевым компрессором (БСЭ, второе изд., т. 10, с. 47, рис. 5) Поршневая машина Кашеварова по патенту N 2008472 является близкой по принципу действия и более совершенным устройством чем газовая турбина с осевым компрессором по своим технико-экономическим характеристикам. Газовая турбина с осевым компрессором как роторная (а не поршневая) машина имеет большее внешнее сходство в устройстве, чем машина по патенту N 2008472, и по этому признаку более отвечает требованиям, предъявляемым к прототипу.

Однако газовая турбина с осевым компрессором применяется на газотурбинных электростанциях как составная часть газотурбинной установки (г.т.у.), включающей ряд устройств, без которых газовая турбина с осевым компрессором не может быть применена. По этой причине за прототип принята г.т.у., а не газовая турбина с осевым компрессором. В простейшей г.т.у. воздух, сжатый осевым компрессором, поступает в камеру сгорания, где он нагревается сжигаемым топливом при постоянном давлении, после чего используется в газовой турбине, в которой потенциальная энергия газа преобразуется в его кинетическую энергию, а затем частично превращается в механическую энергию вращения ротора газовой турбины; который через редуктор соединен с ротором электрогенератора. Такая г.т.у. имеет КПД, равный 0,14. Более высокий КПД до 0,34 достигается за счет существенного усложнения г.т.у. введением сложных теплообменников для промежуточного нагрева газов, компрессоров низкого и высокого давления, холодильников, газовых турбин высокого и низкого давления газов.

В РМК производится факельное сжигание топлива в избытке сжатого воздуха, заполнившего начальную часть расширительной камеры до лопатки в процессе увеличения ее объема при движении лопатки с преобразованием непосредственно - потенциальной энергии давления газов в механическую энергию вращения ротора двигателя. Сжатый воздух в роторном компрессоре РМК поставляется непосредственно из ротора двигателя РМК, где он нагревается отходами тепла расширительной камеры двигателя, увеличивается в объеме и из ротора поступает в расширительную камеру двигателя.

Такая конструкция РМК позволила в 2-5 раз увеличить КПД предлагаемой РМК и в 5-10 раз увеличить ее удельную мощность по сравнению с г.т.у. различной степени сложности. При этом простейшая по сложности г.т.у представляет собой более сложное устройство чем РМК.

Таким образом, РМК существенно уменьшает такие недостатки г.т.у., как малый КПД, малая удельная мощность, большая сложность и стоимость изготовления и эксплуатации, малая технико-экономическая эффективность.

В РМК используется принципиально новый способ сжигания топлива в камере сгорания ДВС - факельный в многократном избытке сжатого воздуха по отношению к необходимому для полного сгорания топлива. Этот способ позволяет существенно повысить давление сжатого воздуха, что увеличивает КПД ДВС и одновременно понизить на 1500o температуру продуктов сгоревшего топлива, что уменьшает тепловые потери, упрощает конструкцию (позволяет отказаться от охлаждения камеры сгорания) и повысить ресурс работы ДВС. Кроме того, снимается требование к октановому числу топлива, что уменьшает его стоимость и ядовитость. Снижение температуры факельного сжигания топлива существенно снижает процентное содержание окислов азота в выхлопных газах ДВС, еще уменьшая их ядовитость. Избыток воздуха в камере сгорания содействует наиболее полному сгоранию топлива и уменьшению в выхлопных газах содержания угарного газа (окиси углерода), что также уменьшает их ядовитость. В камеры сжигания компрессора вводится холодная вода, которая при сжатии воздуха нагревается и испаряется, снижая температуру сжимаемого воздуха и тем самым повышая его производительность. При работе двигателя пары воды увеличивают положительный эффект, достигаемый использованием избытка воздуха, так как пары воды увеличивают объем рабочего тела и его теплоемкость.

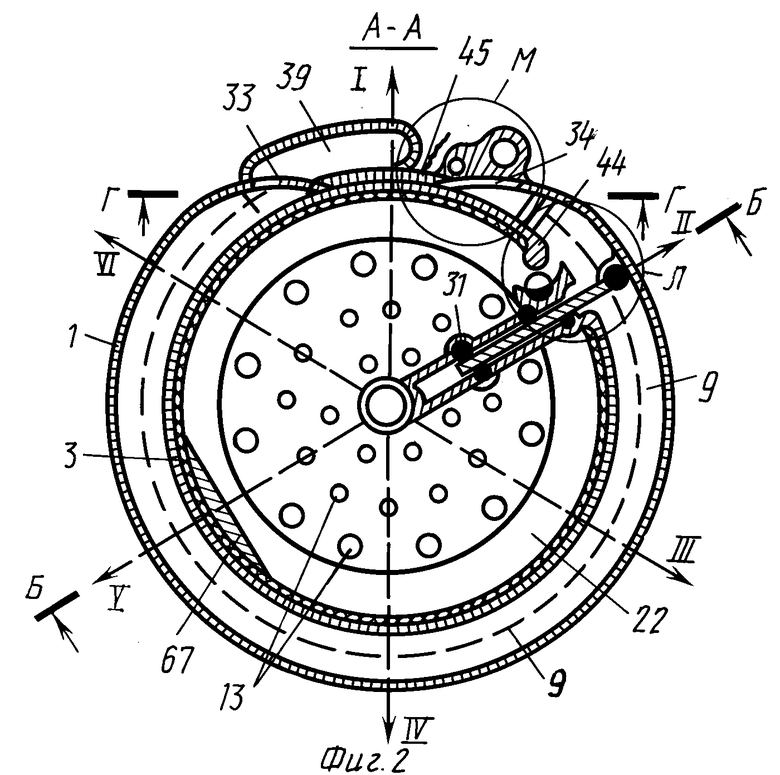

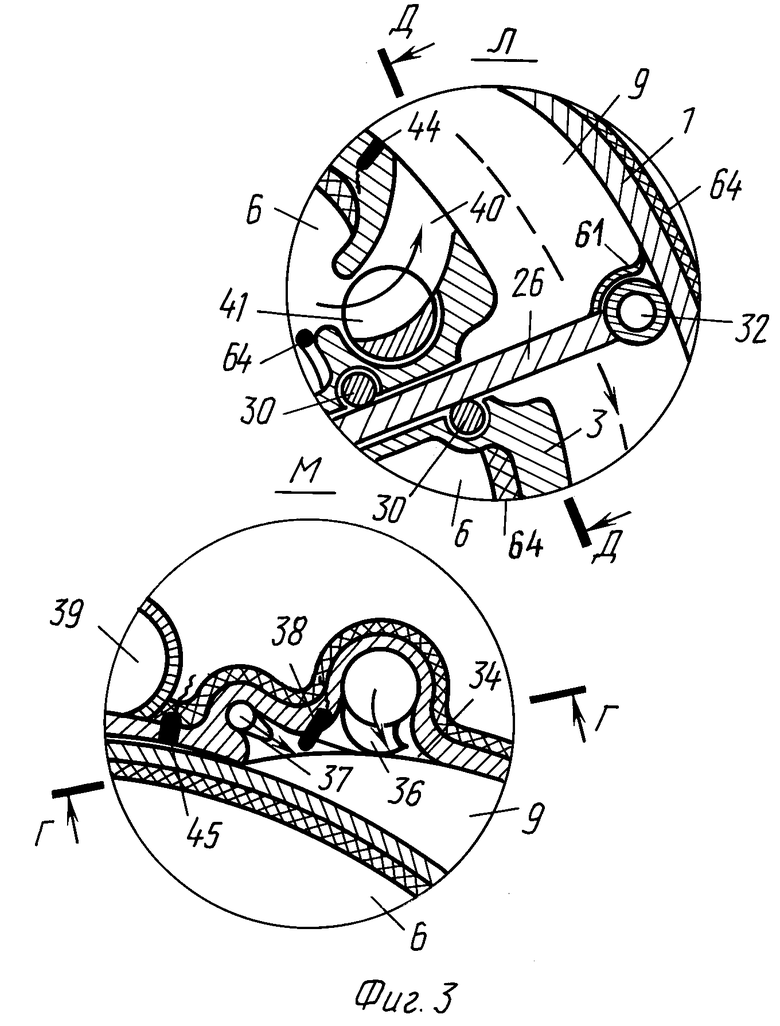

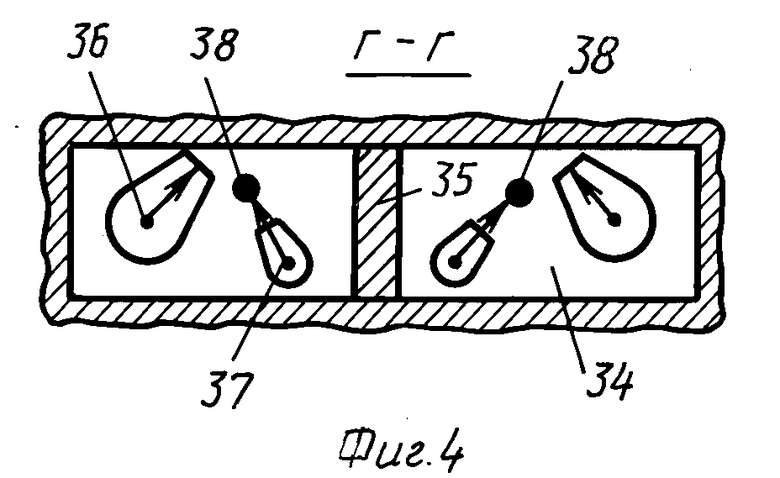

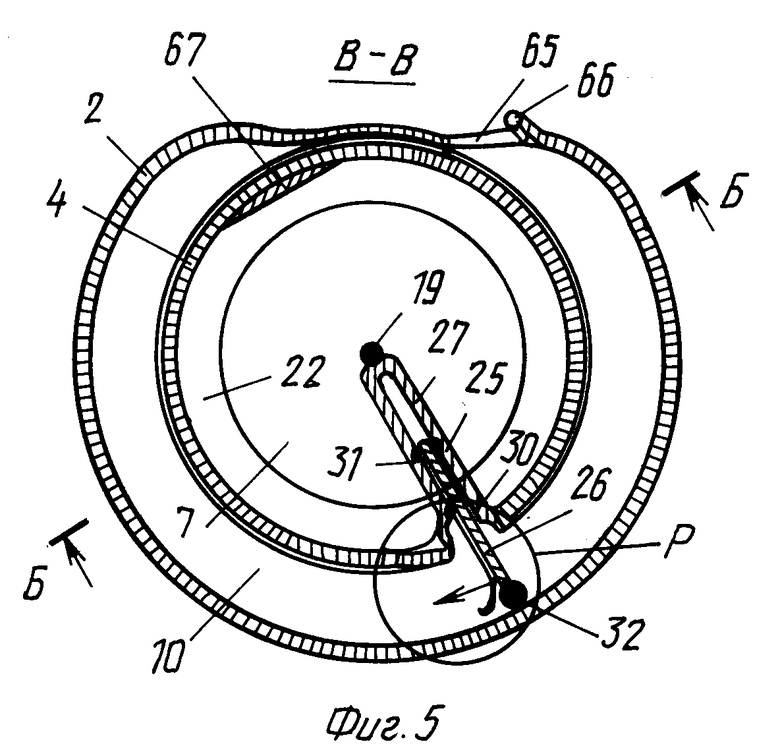

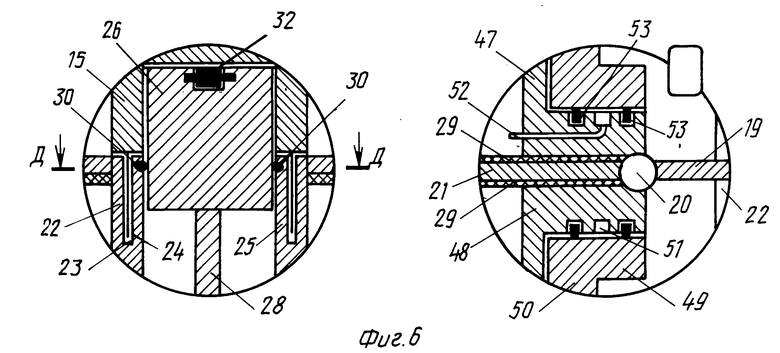

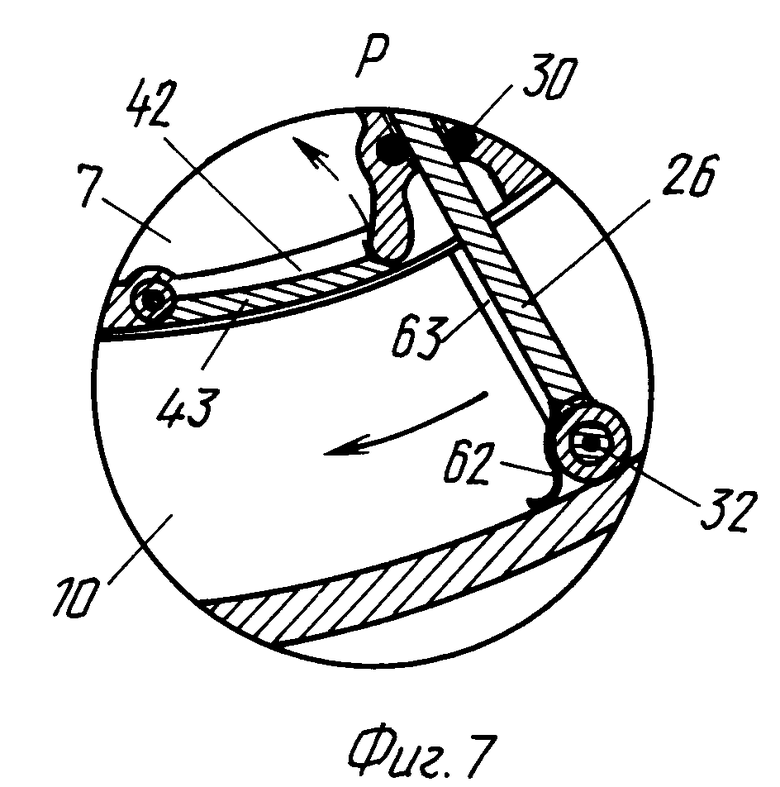

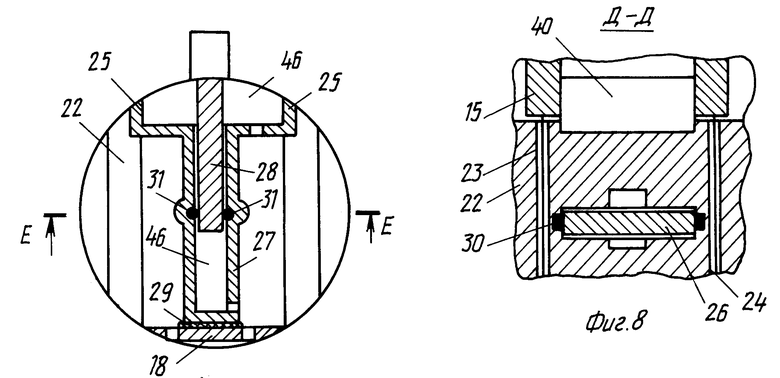

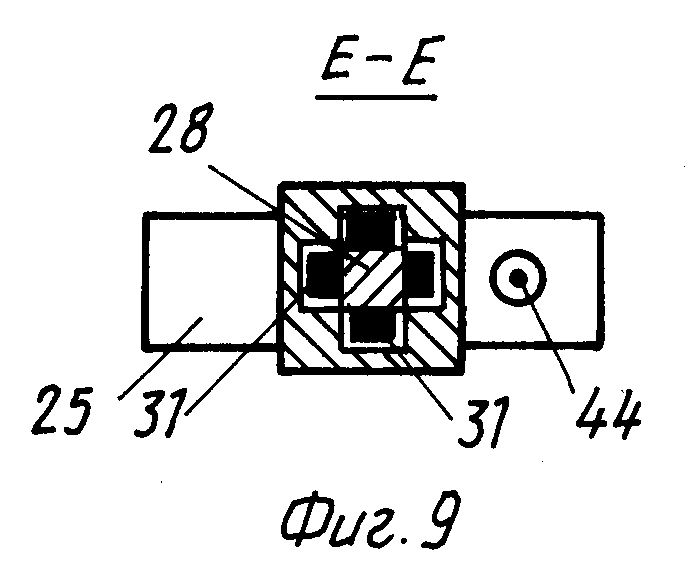

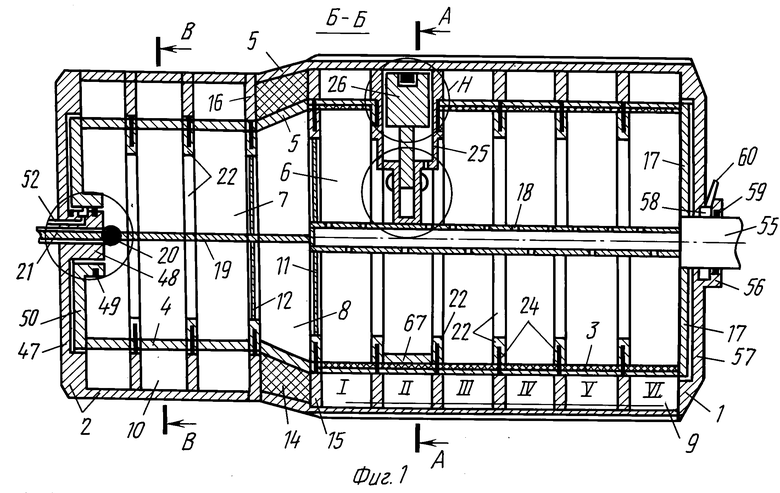

На фиг. 1 дано осевое сечение РМК по Б-Б на фиг.2; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - места Л и М на фиг. 2 в 3 раза более крупном масштабе, чем на фиг. 2; на фиг. 4 - сечение Г-Г на месте М фиг. 3; на фиг. 5 - сечение В-В на фиг. 1, на фиг. 6 - места Н, П, О на фиг. 1; на фиг. 7 - место Р на фиг. 5; на фиг. 8 - сечение по Д-Д на фиг. 3, место Л; на фиг. 9 - сечение по Е-Е на фиг. 6, место П.

Устройство роторной машины РМК на чертежах показано в варианте РМК-Д роторного двигателя с роторным компрессором, снабжающим двигатель сжатым воздухом и приводимым в движение этим двигателем.

Роторная машина РМК как компрессор РМК-К имеет такое же устройство с той лишь разницей, что роторный компрессор, приводимый в движение двигателем, будет производить больший объем сжатого воздуха, чем требуется для работы двигателя, а избыток сжатого воздуха будет поставляться компрессором потребителю. В соответствии с этим суммарный объем камер сжатия компрессора будет больше суммарного объема камер расширения двигателя.

РМК-Д (фиг. 1) имеет статор двигателя 1 и статор компрессора 2, ротор двигателя 3 и ротор компрессора 4, статор и ротор буфера 5 (промежуточное устройство), соединяющее статор и ротор двигателя со статором и ротором компрессора. Роторы двигателя, статора и буфера имеют осевые камеры 6, 7 и 8, являющиеся одновременно пневмоаккумулятором и воздуховодом, соединяющими расширительные камеры 9 двигателя с камерами сжатия 10 компрессора. На фиг. 1 изображено три камеры сжатия 10 и шесть расширительных камер 9. Число этих камер может изменяться в больших пределах в зависимости от требуемой мощности двигателя и производительности компрессора. Торцевые стенки 11 и 12 осевой камеры 8 буфера 5 имеют отверстия 13, через которые сжатый воздух из камер 7 компрессора в виде воздушных струй проходит в осевую камеру 6 двигателя, где он нагревается от цилиндрической поверхности ротора расширительных камер 9. Осевая камера 8 буфера 5 исключает возможность притока тепла из камеры 6 двигателя в камеру 7 компрессора во время работы РМК.

Кольцевая буферная камера 14 образована торцевыми стенками 15 и 16 статоров двигателя и компрессора и конусными поверхностями буфера 5, соединяющими стенки 15 и 16, и заполнена пористым теплоизолирующим материалом (стекловатой или пенопластом). По оси осевой камеры 6 между торцевыми стенками 11 и 17 буферной камеры 8 и ротора двигателя установлен электронагреватель воздуха 18 в виде трубы, перфорированной отверстиями. Труба 18 изолирована от торцевой стенки 11 и соединена с торцевой стенкой 17 ротора двигателя и с проводником в виде стержня 19, конец которого установлен в контактном реле 20. При включении электронагревателя 18 реле 20 соединяет стержневой проводник 19 с изолированным проводником 21 однопроводной электросети машины, в которой масса машины выполняет роль второго провода, соединенного с отрицательным полюсом аккумулятора.

Роторы двигателя и компрессора имеют ободы 22 с щелевидными круговыми камерами 23, в которых находятся тонкостенные шайбы 24, соединенные с торцевыми стенками 15 и 16 статоров двигателя и компрессора. Шайба 24 препятствует утечке газов из одной расширительной камеры 9 или камеры сжатия 10 в другую, ей смежную.

С ободами 22 соединены направляющие 25 лопатки 26, а с трубой 18 соединены направляющие 27 штока 28 лопатки 26 двигателя. Направляющие 27 штока 28 лопатки 26 компрессора соединены со стержневым проводником 19. Соединение направляющих 27 с трубой 18 и со стержневым штоком 19 выполнено с помощью электроизоляции 29.

Лопатка 26 установлена в направляющих 25 между катками 30, а ее шток 28 - между катками 31 (фиг. 9). По середине торцевого края лопатки 26 установлен каток 32, который прокатывается по поверхности расширительной камеры 9 статора. Для прокатки катка 32 по середине окон 33 и 34 проходит рельс 35. В окне 34 (фиг. 4) установлены форсунки 36 и 37 соответственно для дизельного топлива и бензина, стрелками от них показаны направления факелов при горении дизельного топлива и бензина. Для воспламенения бензина при пуске двигателя установлены электросвечи 38. Окно 33 соединяет расширительную камеру 9 с камерой 39 выхлопных газов.

Через патрубок 40, перекрытый клапаном 41, расширительная камера 9 соединена с осевой камерой 6. Через отверстие 42, перекрытое подпружиненной дверцей 43, камера сжатия 10 соединена с осевой камерой 7 ротора компрессора. Клапан 41 открывается в тот момент, когда контакт 44 ротора касается контакта 45, установленного в статоре, при этом замыкается электроцепь электромагнитного реле, которое поворачивает клапан 41 в положение "открыто" на время, определяемое компьютером, за которое начальная часть камеры 9 заполняется сжатым воздухом. Затем компьютер прерывает электроцепь электромагнитного реле клапана 41, и он поворачивается в положение "закрыто". Подпружиненная дверца 43 открывается под давлением сжатого воздуха в камере сжатия 10, которое превышает давление сжатого воздуха в осевой камере 7 в конечной части камеры 10.

Направляющие 25 и 27 имеют отверстия, через которые сжатый воздух заходит в камеры 46 и создает давление на торцевые поверхности лопатки 26 и штока 28, прижимающее каток 32 к поверхности статора. Отверстия трубы 18 предназначены для ее вентиляции во время ее включения в электроцепь.

Торцевая стенка 47 статора компрессора образует ось 48, на которой вращается втулка 49 торцевой стенки 50 ротора компрессора. Через ось 48 проходит проводник 21 с электроизоляцией 29. Ось 48 имеет кольцевую камеру 51, соединенную маслопроводом 52 с масляным насосом, и маслосъемные кольца 53, установленные в кольцевых выточках на оси 48.

Торцевая стенка 17 ротора двигателя образует ось 55 вращения этого ротора во втулке 56 торцевой стенки 57 статора двигателя, в которой образованы кольцевая камера 58 и кольцевые выточки с маслосъемными кольцами 59. Кольцевая камера 58 соединена с масляным насосом маслопроводом 60.

Лопатка 26 двигателя имеет козырек 61, установленный за катком 32 (со стороны патрубка 40), препятствующий проходу выхлопных газов в зазоры между лопаткой 26 и катком 32. Козырек выполнен пружиной, скользящей загнутым концом по поверхности статора 1. При этом давление выхлопных газов прижимает загнутый конец козырька 61 к поверхности статора 1, препятствуя проходу газов в обгон лопатки 26.

Лопатка 26 компрессора имеет козырек 62, установленный перед катком 32 (со стороны дверцы 43), препятствующей проходу сжатого воздуха в зазоры между лопаткой 26 и катком 32. Кроме того, по всему краю лопатки 26, имеющей воздушный зазор с поверхностью статора 2, с передней ее стороны соединена полоска пружинной стали 63, имеющая профильное сечение, такое же как и у козырька 62 с загнутым концом, скользящим по поверхности статора 2 с прижимом, создаваемым давлением на него сжатого воздуха перед лопаткой 26.

Поверхность камеры сжатия 10, по которой скользят козырек 62 и полоска пружинной стали 63, имеет покрытие, обеспечивающее их скольжение с минимально возможным трением (например, фтористой пластмассой). Статор 1 и ротор 3 двигателя имеют теплоизолирующее покрытие 64, изображенное крестообразной штриховкой.

Лопатки 26, перекрывающие шесть расширительных камер 9, оцифрованных на фиг. 1 римскими цифрами, перемещаются в направлениях, отмеченных на фиг. 2 стрелками с римскими цифрами камер 9, которые они перекрывают.

В осевых камерах 6 и 7 установлены электродатчики 64 давления и температуры сжатого воздуха.

В камеру сжатия 10 компрессора воздух поступает через окно 65, разделенное пополам рельсом 35. В каждой половине окна установлены форсунки 66, через которые в жаркое время года впрыскивается вода, охлаждающая воздух и повышающая его теплоемкость, что уменьшает затрату механической энергии, потребляемой компрессором. В холодное время года необходимость в охлаждении воздуха отпадает.

В роторах ДВС и компрессора на диаметрально противоположных сторонах осевых камер относительно направляющих 25 лопаток 26 установлены противовесы 67, устраняющие децентровку масс при вращении роторов.

Работа основных устройств РМК и их эффективность.

Пуск РМК производит компьютер по программе "пуск", в соответствии с которой он включает электронагреватель 18 с помощью контактного реле 20. От электронагревателя 18 в осевой камере 6 повышаются температура и давление воздуха и при достижении величин, в 2-3 раза меньших чем необходимо для работы форсунок 36 с дизельным топливом, компьютер, получая эти сведения от электродатчиков 64, открывает клапан 41 камеры 9, в которой лопатка 26 находится в положении между направлениями I и II, затем закрывает клапан 41 и включает одновременно форсунки 37 с бензином и электросвечи 33. В результате этого загораются факелы, в которых сгорает заданная порция бензина, повышается давление в начальной части камеры расширения 9 на лопатку 26. Роторам 3 и 4 сообщается вращение вокруг оси втулок 56-48 статоров 1 и 2 двигателя и компрессора, электронагреватели 18 выключаются.

В течение нескольких секунд работы РМК давление и температура в камере 6 достигают величин, необходимых и достаточных для работы двигателя на дизельном топливе, при этом компьютер выключает форсунку 37, электросвечи 38 и одновременно включает форсунку 36. Давление и температура в камере 6 повышаются до номинальных величин, соответствующих работе РМК с максимальным КПД. Программа запуска РМК выполнена и РМК переходит к работе в режиме эксплуатации с максимальным КПД и мощностью.

Включение РМК под нагрузку может выполняться в момент включения форсунок 36 с дизельным топливом, т.е. через время с начала пуска не более 1 минуты при любой температуре наружного воздуха. По этому свойству РМК имеет большое преимущество перед известными ДВС, особенно при низких температурах, которые в большей части России держатся более половины времени года.

В режиме эксплуатации уменьшение мощности двигателя производится путем уменьшения количества дизельного топлива, вводимого в камеру сгорания 9 через форсунку 36.

Вместо дизельного топлива через форсунку 36 может использоваться керосин, сжиженный и природный газ. РМК может также работать с одной форсункой 37 на бензине с любым октановым числом. Возможность работы на любом жидком или газообразном топливе является существенным преимуществом РМК перед известными ДВС

В камеру сжатия 10 компрессора поступает через окно 65 воздух, который в жаркое время года увлажняется впрыскиванием воды через форсунку 66. В холодное время года вода не впрыскивается. В жаркое время года при температуре воздуха, превышающей 25 - 30o, вода впрыскивается в количестве, не превышающем расход горючего в двигателе. Вода, введенная в камере сжатия, понижает температуру сжимаемого воздуха на 50 - 100o за счет поглощения тепла на испарение до 600 ккал на 1 кг и за счет в 2 раза большей теплоемкости, чем у воздуха еще 300 - 400 ккал на 1 кг. Уменьшение температуры сжимаемого воздуха на 60 - 70o эквивалентно уменьшению затраты механической энергии на сжатие воздуха до 25%, что дает повышение КПД РМК до 2,5%. Кроме того, при сжигании топлива в увлажненном сжатом воздухе уменьшается количество окислов азота в выхлопных газах ДВС, т.е. уменьшается токсичность выхлопных газов. Впрыскивание воды в камеру сжатия в жаркое время суток позволяет отказаться от водяной рубашки охлаждения камеры сжатия 10 и тем самым существенно уменьшить общую массу компрессора и повысить его удельную производительность. Впрыскивание воды в камеру сжатия 10 имеет преимущество перед водяной рубашкой охлаждения, заключающееся в том, что для охлаждения камеры 10 при эксплуатации РМК в условиях России требуется всего 10 - 15% времени эксплуатации РМК, а 85 - 90% времени оно выключено, а по своей массе и стоимости изготовления и эксплуатации устройство впрыска воды составляет менее 0,1% устройства водяной рубашки охлаждения компрессора.

Уменьшение объема рабочего тела вследствие уменьшения температуры горения топлива во влажном воздухе полностью компенсируется увеличением рабочего тела за счет пара, в который превратилась вода, введенная в камеру 10. При этом уменьшение температуры в камере сгорания уменьшает тепловые потери и увеличивает срок службы устройств, подвергающихся воздействию высокой температуры.

Существенным преимуществом РМК перед ДВС является то, что машинное масло используется только для смазки оси вращения ротора РМК, в результате чего потребление масла в РМК приходится на 1 кВт-ч произведенной работы, в 100 раз меньше чем в известных ДВС, а общие затраты РМК на трение деталей в 10 - 20 раз меньше, чем в известных ДВС равной мощности. Уменьшение затрат механической энергии на трение обусловлено уменьшением в несколько раз скорости движения лопаток 26 в направляющих по сравнению со скоростью движения поршня в цилиндре ДВС, исключением кривошипно-шатунного механизма и маховика, исключением трех тактов (всасывание, сжатие и выхлоп) из 4-х в работе лопатки 26 по сравнению с работой поршня в ДВС, использованием воздушного зазора между лопаткой 26 и стенками расширительной камеры, через который просачивающиеся выхлопные газы, составляющие менее 1% общей массы этих газов, обгоняют движение лопатки 26 и тем самым полностью снимают затраты механической энергии на трение лопатки 26 о стенки расширительной камеры 9.

Существенное преимущество РМК перед ДВС заключается во введении в камеру сгорания воздуха, уже сжатого и нагретого до температуры воспламенения дизельного топлива. В ДВС сжатие воздуха в цилиндре поршнем происходит при его нагревании до 600oC с затратой по крайней мере в 2 раза большей механической энергии чем в компрессоре, сжимающем воздух до того же давления при в 3-4 раза более низкой температуре. Повышение до температуры 600oC уже сжатого компрессором воздуха в РМК происходит за счет тепловых отходов работы расширительных камер 9 в камере 6 ротора. При этом происходит увеличение объема рабочего тела более чем в 2 раза. Кроме того, исключается необходимость в водяной рубашке для охлаждения, которая применяется в ДВС для охлаждения камеры сгорания и цилиндров ДВС

Сгорание топлива в РМК производится в факелах, позволяющих увеличить в 2-3 раза степень сжатия воздуха в камере сгорания, сжигать дешевое и менее токсичное топливо с низким значением октанового числа, без взрывного действия за 100 раз более длительное время, при меньшей максимальной температуре с меньшими тепловыми потерями. Вследствие этого длина рабочего хода лопатки 26 увеличена в несколько раз по сравнению с длиной рабочего ход поршня при равной площади поперечного сечения камеры расширения 9 и цилиндра ДВС, а работа, выполненная лопаткой 26 за один рабочий ход больше работы поршня благодаря в 2 раза большему среднему давлению выхлопных газов на нее, будет пропорциональна удвоенной длине рабочего хода лопатки 26. Отсутствие холостых ходов, свойственных поршню четырехтактного ДВС, увеличивает это преимущество РМК уже в 3 раза, что соответственно увеличивает удельную мощность РМК по сравнению с поршневыми ДВС и существенно повышает КПД предлагаемой РМК.

Факельное сжигание топлива с уменьшением температуры и ударного действия на камеру 9 сгорания и расширения и на лопатку 26 существенно увеличивает их срок службы и надежность в работе, а также уменьшает уровень шума от работы двигателя и позволяет исключить глушитель, применяемый в поршневых ДВС

Вышеизложенные существенные отличия РМК от поршневых ДВС, а также простота ее конструкции и непосредственное преобразование давления газов на лопатку 26 во вращение выходного вала 55, позволили увеличить в 1,5 - 2 раза КПД, в 10 и более раз удельную мощность, а также, как следствие этих отличий, уменьшить в несколько раз стоимость изготовления и эксплуатации, уменьшить в 1,5 - 2 раза потребление горючего на 1 кВт мощности двигателя, уменьшить в несколько раз вредное воздействие на природу и человека в результате сокращения потребления, добычи, переработки и транспортировки в 2 раза меньшего объема необходимых смазочных масел для ДВС и меньшей токсичности выхлопных газов при в 2 раза меньшем объеме выброса этих газов, приходящихся на 1 кВт мощности двигателя.

Ориентировочный расчет основных характеристик и эффективности РМК.

Определим характеристики РМК как ДВС с компрессором, поставляющим для него сжатый воздух, т.к. такой вариант использования машины РМК найдет наибольшее применение.

Для расчета примем, что на фиг. 1, 2 и 5 он изображен в масштабе 1:10, что скорость вращения ротора равна 20 оборотов в секунду, и давление воздуха, поступающего в расширительную камеру от компрессора, равно 20 кг/см2. При этом в расширительную камеру двигателя поступает в 3 раза большее количество воздуха, чем это необходимо для полного сгорания топлива.

Примем, что сжатый до 20 кг/см2 воздух заполняет камеру сгорания в процессе движения лопатки 26 до положения, которое займет лопатка в точке "Н" траектории, нанесенной пунктирной линией на фиг. 2.

Тогда камера сгорания будет иметь объем, равный (с точностью 0,1)

1,2 см • 0,8 см2• 103 = 0,001 м3

который заполняется сжатым до 20 кг/см2 воздухом при температуре 600o

20 • 0,001 м3 • 1,4 кг/м3 : (600o : 273o + 1) = 0,09 кг

В камере сгорания в факелах сгорает топливо с теплотворной способностью 11000 ккал/кг в количестве

0,09 кг : 45 = 0,002 кг

При горении топлива выделится тепловая энергия в количестве

0,002 кг • 11000 ккал/кг = 22 ккал

Влажный воздух (2,5% пара воды), поступивший от компрессора в камеру сгорания с теплоемкостью 0,25 ккал/кг•град. нагреется на

(22 ккал : 0,09 кг) : 0,25 ккал/кг•град. = 980o

В результате повышения температуры на 980o давление газов в замкнутом объеме увеличится в 980o : 273 + 1 = 4,6 раза и станет равным

4,6 • 20 кг/см2 = 92 кг/см2.

Таким образом, в камере сгорания, изображенной на фиг. 2 в виде начального участка расширительной камеры, ограниченной положением точки "Н", на лопатку 26 будет создано давление газов, равное 92 кг/см2при температуре 980o + 600o = 1580o.

В точке "Н" в начале траектории движения точки приложения равнодействующей силы давления газов на лопатку равно 92 кг/см2с площадью 1,2 см • 0,7 см • 102 = 84 см2в точке "К" в конце траектории движения той же точки давление газов равно 1,4 кг/см2, длина траектории "Н - К" движения лопатки 26, изображенная пунктирной линией на фиг. 2, равна 17 см и среднее давление на лопатку примем равным 40 кг/см2. Тогда средняя мощность, передаваемая лопаткой 26 ротору за один его оборот, будет равна

84 см 2• 40 кг/см2• 170 см : 0,05 с = 11400000 кг•см/с = 114000 кг•м/с = 1120 кВт

Шесть лопаток 26 будут иметь мощность, равную

1120 кВт • 6 = 6720 кВт

Мощность РМК будет меньше на величину мощности, потребляемую компрессором.

Компрессор за один оборот ротора поставляет двигателю воздух в количестве 0,09 кг • 6 = 0,54 кг и в объеме 0,006 м3 с давлением в 20 кг/см2 и температурой 600oC.

В каждую из трех камер сжатия будет всасываться наружный воздух во время вращения ротора с давлением 0,9 кг/см2 и температурой 20oC в объеме

0,002 м3 : [(600o - 20o) : 273 + 1] • (20 кг/см2 : 0,9 кг/см2) = 0,014 м3.

Этот объем является объемом камеры сжатия, в которую поступает наружный воздух.

Во время сжатия воздуха от 0,9 кг/см2до 20 кг/см2 можно принять среднее давление на лопатку 26, равное 8 кг/см2, площадь лопатки 26 компрессора на 20% больше площади лопатки 26 двигателя и равна 100 см2 и длина траектории движения равнодействующей давления воздуха на лопатку равна 100 см. Тогда мощность, затрачиваемая одной лопаткой 26 за один ее оборот, равна

8 кг/см2 • 100 см2• 1,5 м : 0,05 1/с = 24000 кгм/с = 235 кВт

Три лопатки 26 компрессора затратят мощность, вырабатываемую двигателем, равную 235 кВт 3 = 709 кВт.

Следовательно, полезную мощность РМК можно принять равной 6000 кВт.

Затрачивая топливо в количестве

0,002 кг • 6 : 0,05 1/с = 0,24 кг/с.

РМК будет иметь КПД, равный

6000 кВт : (0,24 кг/с • 11000 ккал/кг • 4,18 кВт•с/ккал) = 54%

Полученный КПД больше, чем КПД ДВС и газовых турбин в 1,5 - 2 раза благодаря следующим существенным отличиям РМК, например, от ДВС в два раз большей степени сжатия воздуха в камере сгорания при воспламенении топлива, более полному расширению продуктов сгоревшего топлива в камере расширения РМК чем в цилиндре ДВС при меньших тепловых потерях в процессе их расширения, в несколько раз меньшие затраты полученной механической энергии на трение лопатки 26 чем трение поршня с кривошипно-шатунным механизмом, работа двигателя без трех холостых тактов: всасывания, сжатия и выхлопа четырехтактного ДВС, а только с одним рабочим ходом лопатки 26, в несколько раз меньшие тепловые потери в результате в три раза меньшей температуры продуктов горения топлива в трехкратном избытке воздуха и меньшим временем, затрачиваемым на расширение газов с максимальной температурой в момент воспламенения топлива, использование тепловых отходов камер расширения 9 на подогрев сжатого воздуха в камере 6, поступающего в камеру сгорания от компрессора.

Положительное значение для повышения КПД имеет замена смазки поршней ДВС на воздушный зазор между лопаткой 26 и поверхностью расширительной камеры 9 в статоре 1, а также исключение устройств, преобразующее в ДВС поступательное движение поршня во вращение выходного вала, исключение маховика, распределительного вала с кулачками и толкателями, масляного насоса и фильтра, вентилятора, водяной рубашки, охлаждающей двигатель, и радиатора, охлаждающего воду, поступающую из водяной рубашки ДВС, глушителя.

В соответствии с вышеупомянутыми отличиями тепловые потери РМК составят не более 30%, следовательно, при оптимизации характеристик устройства и работы РМК и дальнейшего совершенствования конструкции по результатам заводских испытаний опытных образцов РМК и опытной эксплуатации, возможно достижение КПД до 70% главным образом за счет использования тепла выхлопных газов.

Для расчета удельной мощности определим объем, занимаемый РМК, который будет равен

(4 см)2• 3,14 • 14,6 см • 103= 730000 см3= 0,73 м3

Масса РМК с учетом заполнения объема металлом в количестве 10% от его объема равна 500 кг.

Удельная мощность равна 12 кВт/кг. Учитывая, что удельная мощность РМК в 12 раз больше, чем известных ДВС, РМК может быть изготовлена из более дорогого металла, например из титановых сплавов с большей удельной прочностью, чем сталь, из которой изготовляются ДВС, и при этом стоимость металла, затраченного на 1 кВт мощности РМК, будет меньше чем у известных ДВС, а удельная мощность увеличится еще на 20 - 25%.

Срок эксплуатации РМК больше чем у известных ДВС в результате следующих существенных отличий: температура в камере сгорания во время горения топлива в трехкратном избытке воздуха будет повышаться в три раза меньше чем в камере сгорания ДВС, при этом прочностные характеристики металла, из которого изготовлены детали механизмов убывают значительно быстрее (в большее число раз), чем повышается температура, при которой они работают, к тому же факельное сгорание топлива создает меньшую ударную нагрузку на лопатку 26 чем воспламенение топлива в ДВС на поршень с кривошипно-шатунным механизмом, при этом направление давления газов при горении топлива совпадает с направлением движения лопатки в равномерно вращающемся роторе РМК, а давление газов во время воспламенения топлива в ДВС происходит в ВМТ, в которой поршень имеет нулевую скорость.

Средняя скорость движения лопатки относительно ее направляющих при вращении ротора будет в несколько раз меньше чем скорость движения поршня относительно коленчатого вала ДВС и масса лопатки в несколько раз меньше чем масса поршня с кривошипно-шатунном механизмом при равной мощности РМК и ДВС, а инерционная нагрузка, равная произведению массы движущихся деталей на квадрат их скорости переменного по направлению движения, сказывающаяся на "усталости металла, в десятки раз меньше у лопатки РМК чем у поршня с кривошипно-шатунным механизмом в ДВС; лопатка 26 в РМК как устройство преобразующее давление газов во вращение ротора, является одной деталью, а поршень с кривошипно-шатунным механизмом, соединенный с коленчатым валом, имеет два силовых узла вращения деталей, износ которых в десятки раз больше износа лопатки 26, не имеющей силовых узлов вращения. Учитывая данные существенные отличия РМК от ДВС, можно принять, что срок эксплуатации РМК как минимум в 2 раза больше, чем срок эксплуатации ДВС, с учетом в 10 раз меньшей стоимости изготовления РМК чем ДВС равной мощности, затраты, определяемые износом устройств, для РМК в 20 раз меньше чем для ДВС при выполнении ими равного объема работы.

Благодаря в 10 раз большей удельной мощности и в 1,5 раза большему КПД предлагаемая РМК имеет особо большую эффективность применения для самолетов типа аэробуса и вертолетов. Так, например, установкой РМК вместо авиационных бензиновых ДВС как имеющих наибольшую удельную мощность (или вместо газовых турбин) будет достигнута экономия полетного веса за счет ДВС мощностью 10000 кВт не менее 8 т и за счет топлива на 10 часов полета не менее 8 т, итого 16 т на рейс в 6000 км аэробус может взять дополнительный груз и при этом получить экономию 8 т топлива, что увеличит прибыль от полета в десятки раз. К тому же в РМК он может расходовать более дешевое топливо, чем авиационный бензин.

При строительстве электростанций с РМК вместо г.т.у. при равных капитальных затратах на материалы, землю и трудовые ресурсы будет построена электростанция в 10 раз большей мощности, вырабатывающая в 1,5 раза больше электроэнергии при равной затрате топлива с такой же по мощности электростанцией, но с г.т.у., и со сроком окупаемости капитальных затрат на строительство электростанции, в 15 раз меньшем чем при строительстве электростанции с г.т.у.

При применении РМК вместо ДВС и г.т.у. в 2 раза уменьшаются выбросы экологически вредных веществ на каждый кВт мощности двигателя и в 1,5 раза уменьшаются потребности страны в нефти или газе, в их переработке и транспортировке, а следовательно, в 1,5 раза уменьшается экологический ущерб, наносимый природе в результате добычи, переработки и транспортировки нефти и газа, а также экономятся затраты на эти работы материальных, земельных и трудовых ресурсов страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОЦИКЛ КАШЕВАРОВА МК С ДВИГАТЕЛЕМ - КОМПРЕССОРОМ КАШЕВАРОВА "ДКК" | 1995 |

|

RU2093405C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-7" | 1995 |

|

RU2095591C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-6" | 1995 |

|

RU2095590C1 |

| РОТОРНЫЙ ДИЗЕЛЬ КАШЕВАРОВА РДК-15 | 1996 |

|

RU2118468C1 |

| АВТОЭЛЕКТРОМОБИЛЬ КАШЕВАРОВА | 1994 |

|

RU2083383C1 |

| ПОРШНЕВОЙ КОМПРЕССОР КАШЕВАРОВА ПКК | 1994 |

|

RU2099558C1 |

| АВТОМОБИЛЬ КАШЕВАРОВА "АК" | 1995 |

|

RU2090383C1 |

| УГОЛЬНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "УДК" | 1995 |

|

RU2101517C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-18" И СПОСОБ ЕГО РАБОТЫ | 1997 |

|

RU2121067C1 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-19" | 1997 |

|

RU2126089C1 |

Машина предназначена для использования в энергомашиностроении в качестве двигателя внутреннего сгорания, компрессора и т.п. Машина включает роторные двигатель и компрессор, соединенные буферным устройством и имеющие статоры и роторы с по меньшей мере одной лопаткой, образующие камеры расширения и сжатия. В камерах сгорания установлены форсунки факельного горения топлива, а в камерах сжатия - форсунки для воды, соединенные с водяным насосом. Изобретение обеспечивает повышение КПД, экономичности, упрощение условий эксплуатации. 3 з.п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многотопливный роторный двигатель внутреннего сгорания | 1989 |

|

SU1828502A3 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4967707 A, 1990 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КЛАПАН УПРАВЛЯЕМЫЙ | 2011 |

|

RU2461757C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-ПАРАФЕНИЛЕНТЕРЕФТАЛАМИДА И ЕГО СОПОЛИМЕРОВ | 2001 |

|

RU2220157C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 3213838 A, 1965 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПОРШНЕВАЯ МАШИНА КАШЕВАРОВА | 1990 |

|

RU2008472C1 |

Авторы

Даты

1998-08-20—Публикация

1994-08-17—Подача