ния 7,0; оксид алюминия 5,0; оксид кальция 7,0, прокаливают при 625 С в течение Зч.

К 15 г ортофосфорной кислоты (концентрацией 63% в пересчете на ) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 70 г прокаленных.пылевидных отходов плавки медьсодержащих руд, ве- совое соотношение компонентов 15:15: :70 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и

(подвергают термообработке: сушат при 21°С Bi течение 12,5 ч и при 870°С.

прокаливают 4 ч.

Готовый катализатор имеет следую- й состав, мас.%: оксид железа (III

щии

35,5; оксид меди (II) 26,6; оксид

цинка 4,4; оксид свинца 5,3; оксид

кремния 6,1; оксид алюминия 4,3;

оксид кальция 5,3; пентоксид фосфора

12,5.

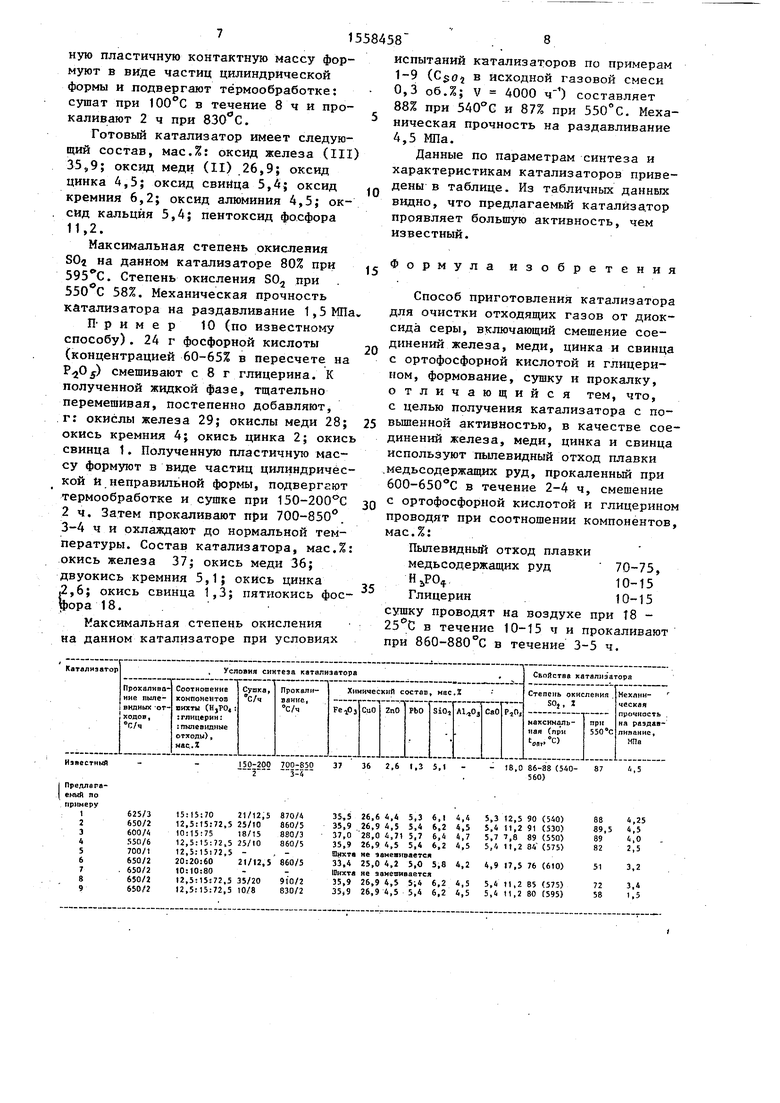

Максимальная степень окисления диоксида серы на данном катализаторе 90% при 540°С. Степень окисления -SO при 550°С - 88%. Механическая прочность, катализатора на раздавливание 4,25 МПа.

Пример 2. 72,5 г пылевидных отходов плавки медьсодержащих руд состава (в пересчете на оксиды), мас.%: оксид железа (III) 41,5; оксид меди (II) 32; оксид цинка 4,25; оксид свинца 5; оксид кремния 6,25; оксид алюминия 4,5; оксид кальция 6,5; прокаливают при 650°С в течение 2 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63% в пересчете на ) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 72,5 г прокаленных пылевидны отходов плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 25°С в течение 10 ч и прокаливают Ь ч при 860°С.

Готовый катализатор имеет следующий состав, мас.%: оксид железа (III) 35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминии 4,5; оксид кальц-ия 5,4; пентоксид фосфора 11,2.

Максимальная степень окисления

диоксида серы на данном катализаторе 91% при 530°С. Степень окисления 50 при 550°С 89,5%. Механическая прочность катализатора на раздавливание 4,5 МПа.

Q

0

5

0

5

0

5

0

5

Пример 3. 75 г пылевидных отходов плавки медьсодержащих руд состава (в пересчете на окислы), мас.%: оксид железа (III) 43; оксид меди (II) 34; оксид цинка 3,5; оксид свинца 4; оксид кремния 5,5; оксид алюминия 4; оксид кальция 5, прокаливают при 600°С в течение 4 ч.

К 10 г ортофосфорной кислоты (концентрацией 63% в пересчете на ) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 75 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 10:15:75 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 18°С в течение 15 ч и прокаливают 3 ч при 880°С,

Готовый катализатор имеет следующий состав, мас.%: оксид железа (III) 37,0; оксид меди (II) 28, оксид цинка 4,7; оксид свинца 5,7; оксид кремния 6,4; оксид алюминия 4,7; оксид кальция 5,7; пентоксид фосфора 7,8.

Максимальная степень окисления диоксида серы на данном катализаторе 89% при 550°С. Механическая прочность катализатора на раздавливание 4,0 МПа.

Пример 4. 72,5 г пылевидных отходов плавки.медьсодержащих руд любого указанного (примеры 1-3) состава прокаливают при 550°С в течение 6 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63% в пересчете на ) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 72,5 прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 25°С в течение 10 ч и прокаливают 5 ч при 860°С.

51

Готовый катализатор имеет следую- щий состав, мас.%: оксид железа (III) 35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия 4,5; оксид кальция 5,4; пентоксид фосфора 11,2.

Максимальная степень окисления диоксида серы на данном катализаторе 84% при 575°С. Степень окисления 80г при 550°С 82%. Механическая прочность на раздавливание 2,5 МПа.

Пример 5. 72,5 г пылевидных отходов плавки медьсодержащих руд любого указанного (примеры 1-3) состава прокаливают при 700°С в течение

1ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63% в пересчете на ) добавляют 15 г глицерина и при тщательном перемешивании всыпают 72,5 г прокаленных пылевидных отходо плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5 соответственно.

Пригодную к формовке контактную массу при таких условиях синтеза приготовить не удается,

Пример 6. 60 г пылевидных отходов плавки медьсодержащих руд любого указанного (примеры 1-3) состава прокаливают при 650 С в течение

2ч.

К 20 г ортофосфорной кислоты (кон

центрацией 63% в пересчете па добавляют 20 г глицерина и при тщательном перемешивании постепенно всыпают 60 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 20:20: :60 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при в течение 10 ч и прокаливают в течение 5 ч.

25° С

при

860 °С

Готовый катализатор имеет следующий состав, мас.%: оксид железа (III) 33,4; оксид меди (II) 25,0; оксид цинка 4,2; оксид свинца 5,0; оксид кремния 5,8; оксид алюминия 4,2; оксид кальция 4,9; пентоксид фосфора 17,5.

Максимальная степень окисления SOa на данном катапизаторе 76% при 610°С. Степень окисления 80 при 550°С 51%. Механическая прочность катализатора на раздавливание 3,2МПа

0

5

458

6

Пример 7. 80 г пылевидных отходов плавки медьсодержащих руд любого указанного состава (примеры 1-3) прокаливают при 650°С в течение 2 ч.

К 10 г ортофосфорной кислоты (концентрацией 63% в пересчете на 20),

5

добавляют 10 г глицерина и при тщательном перемешивании постепенно всыпают 80 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 10:10:80 соответственно.

Пригодную к формованию контактную массу при таких условиях синтеза приготовить не удается.

Пример 8. 72,5 г пылевидных отходов планки медьсодержащих руд лю- 0 бого указанного (примеры 1-3) состава прокаливают при 650°С в течение 2 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63% в пересчете на 1®$) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 72,5 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5 соответственно. Получен- Q ную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 35°С в течение 20 ч и прокаливают при 910°С в течение 2 ч.

Готовый катализатор имеет следую- щий состав, мас.%: оксид железа (III) 35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия 4,5; оксид кальция 5,4; пентоксид фосфора 1 1,2.

Максимальная степень окисления SO-j на данном катализаторе 85% при 575°С. Степень окисления 50 при550С 72%. Механическая прочность катализатора на раздавливание 3,4 МПа.

Пример 9. 72,5 г пылевидных отходов плавки медьсодержащих руд любого указанного (примеры 1-3) состава прокаливают при 650 С в течение 2 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63% в пересчете на Р-гРа) добавляют 15 г глицерина и при тщательном перемешивании постепенно всыпают 72,5 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5 соответственно. Получен0

5

0

5

ную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 100°С в течение 8 ч и прокаливают 2 ч при 830 С.

Готовый катализатор имеет следующий состав, мае.7,: оксид железа (III 35,9; оксид меди (II) .26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия 4,5; оксид кальция 5,4; пентоксид фосфора 11,2.

Максимальная степень окисления 80 на данном катализаторе 80% при . Степень окисления S02 при 550 С 58%. Механическая прочность катализатора на раздавливание 1,5МПа

П- р и м е р 10 (по известному способу). 24 г фосфорной кислоты (концентрацией 60-65% в пересчете на P-jOf) смешивают с 8 г глицерина. К полученной жидкой фазе, тщательно перемешивая, постепенно добавляют, г: окислы железа 29; окислы меди 28; окись кремния 4; окись цинка 2; окис свинца 1. Полученную пластичную массу формуют в виде частиц цилиндрической и неправильной формы, подвергают термообработке и сушке при 150-200°С 2 ч. Затем прокаливают при 700-850°. 3-4 ч и охлаждают до нормальной температуры. Состав катализатора, мас.% окись железа 37; окись меди 36; двуокись кремния 5,1; окись цинка .2,6; окись свинца 1,3; пятиокись фосфора 18.

Максимальная степень окисления на данном катализаторе при условиях

58458 .8

испытаний катализаторов по примерам 1-9 (С$02 в исходной газовой смеси 0,3 об.%; V 4000 ) составляет 88% при 540°С и 87% при 550°С. Механическая прочность на раздавливание 4,5 МПа.

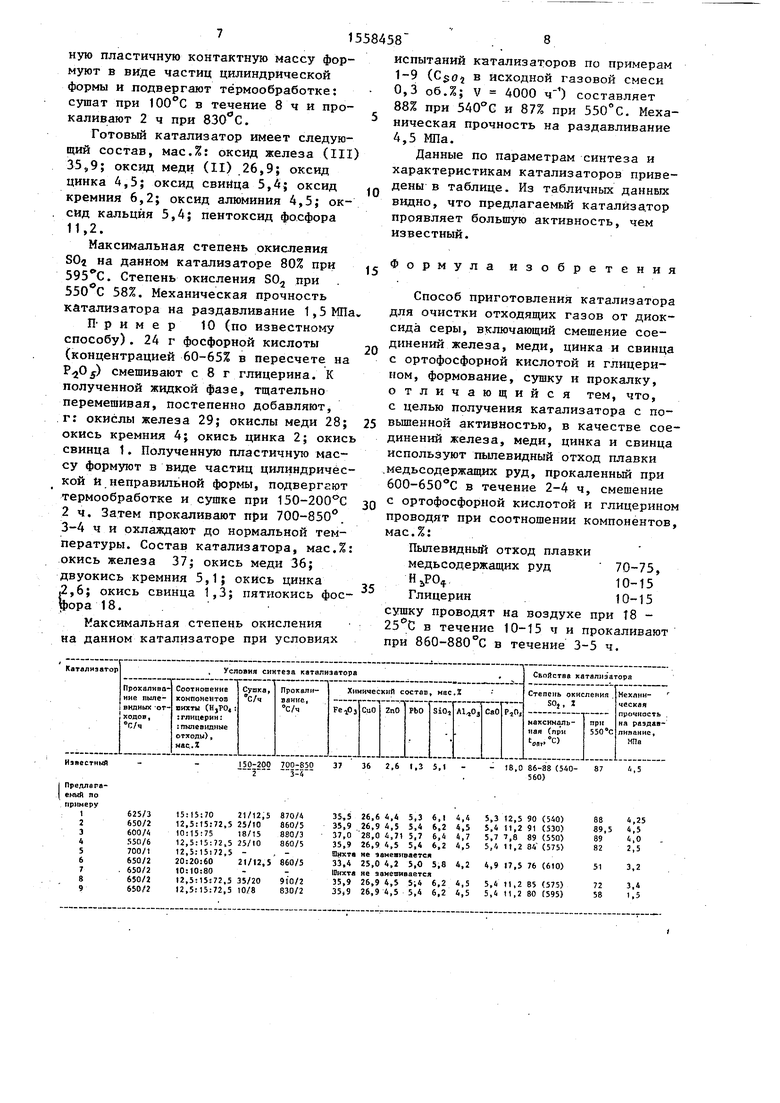

Данные по параметрам синтеза и характеристикам катализаторов приведены в таблице. Из табличных даннвгх видно, что предлагаемый катализатор проявляет большую активность, чем известный.

10

0

5

0

Формула изобретения

Способ приготовления катализатора для очистки отходящих газов от диоксида серы, включающий смешение соединений железа, меди, цинка и свинца с ортофосфорной кислотой и глицерином, формование, сушку и прокалку, отличающийся тем, что, с целью получения катализатора с повышенной активностью, в качестве соединений железа, меди, цинка и свинца используют пылевидный отход плавки .медьсодержащих руд, прокаленный при 600-650°С в течение 2-4 ч, смешение с ортофосфорной кислотой и глицерином проводят при соотношении компонентов, мас.%:

Пылевидный отход плавки

медьсодержащих руд

5

Н5РО

70-75,

10-15

10-15

Глицерин

сушку проводят на воздухе при Т8 - 25 С в течение 10-15 ч и прокаливают при 860-880°С в течение 3-5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1988 |

|

SU1616695A1 |

| Способ приготовления катализатора для окисления диоксида серы | 1990 |

|

SU1803180A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1243809A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1994 |

|

RU2080176C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1992 |

|

RU2036720C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| МЕДЬЦИНКОВЫЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2014 |

|

RU2554949C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| Катализатор для окисления диоксида серы и способ его приготовления | 1986 |

|

SU1421397A1 |

| ЗАЩИТНЫЙ СЛОЙ, СОДЕРЖАЩИЙ СОЕДИНЕНИЯ СВИНЦА ПЕРЕД СЛОЕМ МЕДЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ПРЕДОТВРАЩЕНИЯ ЕГО ЗАГРЯЗНЕНИЯ ХЛОРОМ И СЕРОЙ | 2000 |

|

RU2238146C2 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для очистки отходящих газов от диоксида серы. Цель - получение катализатора с повышенной активностью. В качестве активной составляющей используют пылевидный отход плавки медьсодержащих руд, прокаленный при 600-650°С в течение 2-4 ч и смешение с H3PO4 и глицерином проводят при следующем соотношении, мас.%: пылевидный отход плавки медьсодержащих руд 70-75, H3PO4 10-15, глицерин 10-15, а термообработку проводят сушкой на воздухе при 18-25°С в течение 10-15 ч и прокалкой при 860-880°С в течение 3-5 ч. Новый катализатор превосходит известный по активности на 3% и не уступает ему по прочности. 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Алма-Ата: Наука, 1985, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДВУОКИСИ СЕРЫ | 0 |

|

SU255205A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для окисления двуокиси серы в серный ангидрид | 1981 |

|

SU1003880A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изобретение относится к производству катализаторов для окисления диоксида серы низких концентраций и может быть использовано в процессе очистки отходящих газовьп: выбросов | |||

| Целью изобретения является повышение активности кат-ализатора за счет применения в качестве соединений железа, меди, цинка и свинца пылевидного отхода плавки медьсодержащих руд, прокаленного при определенных условиях, смешения его с ортофосфор- ной кислотой и глицерином в опреде(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | |||

Авторы

Даты

1990-04-23—Публикация

1987-08-03—Подача