Изобретение относится к уплотнительной технике и может быть использовано для герметизации вводов вращательного, возвратно-поступательного движения, а также фланцевых разъемных соединений.

Целью изобретения является повышение надежности устройства.

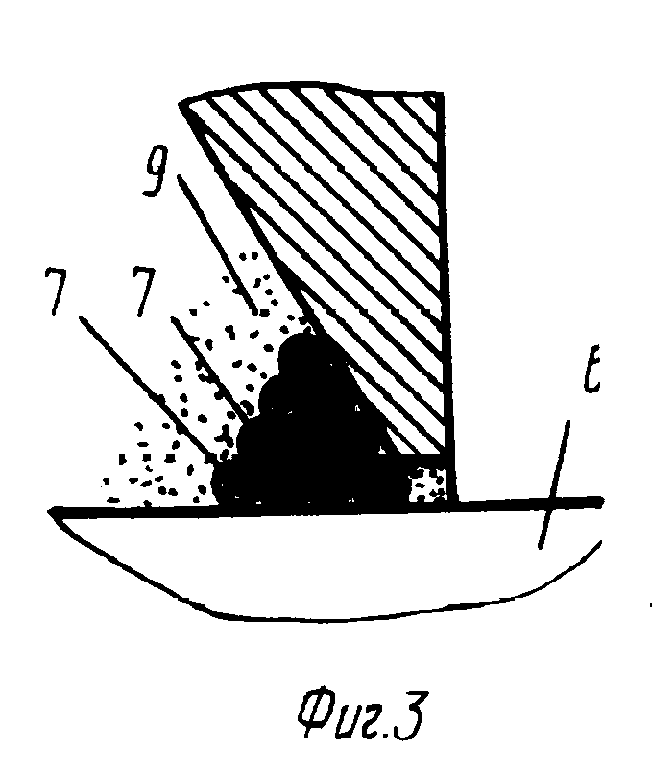

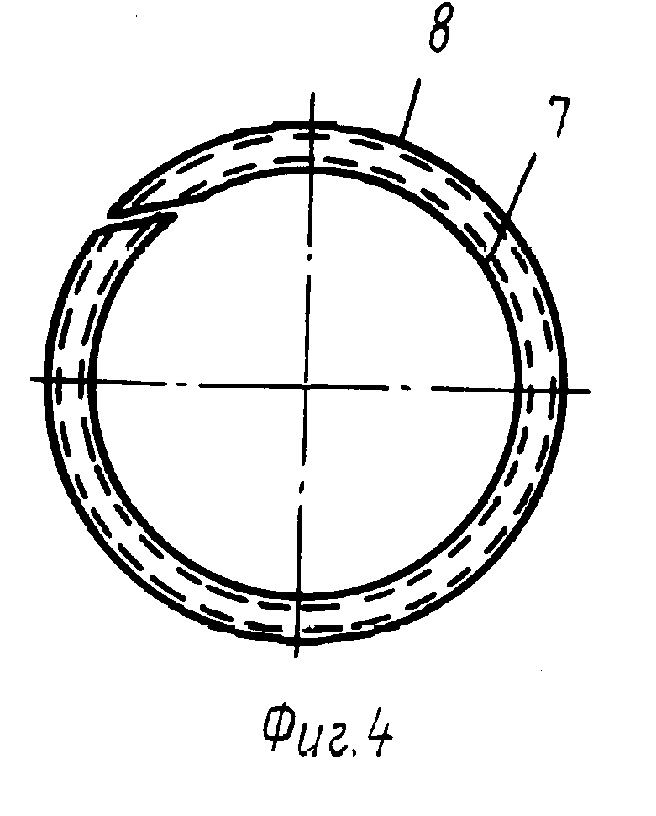

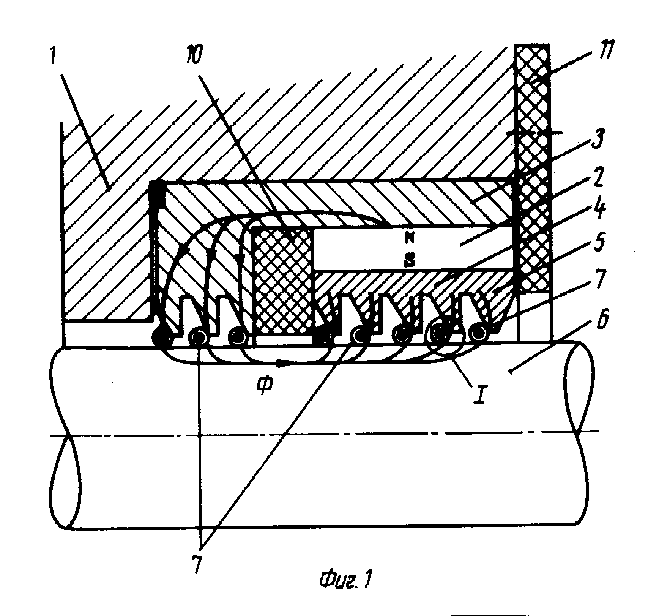

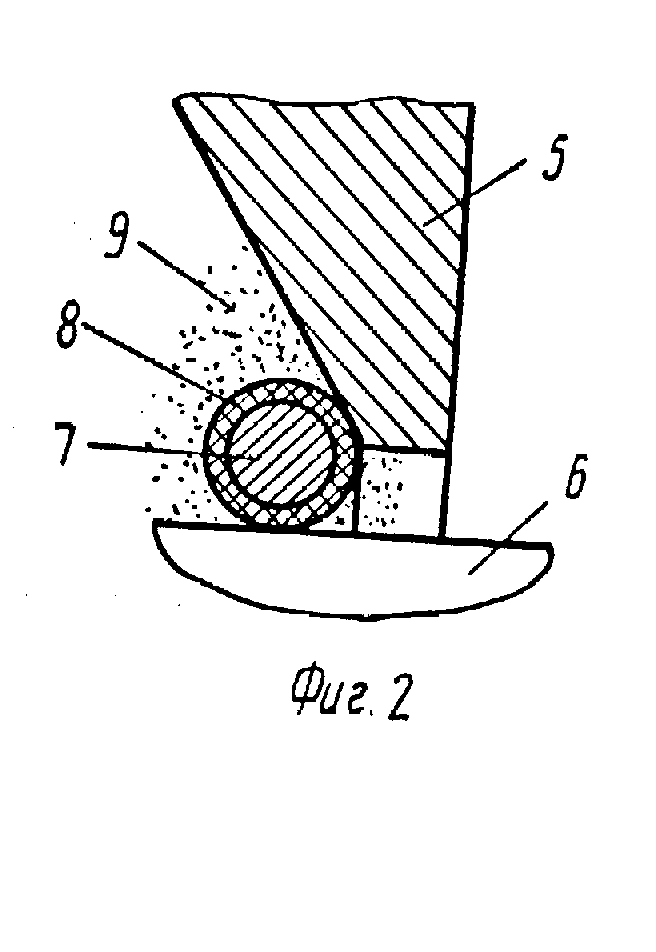

На фиг. 1 изображено уплотнительное устройство, продольный разрез; на фиг. 2 - узел I на фиг. 2; на фиг. 3 - полюсный наконечник; на фиг. 4,5 - конструкции герметизирующих элементов (места стыковки).

Уплотнительное устройство содержит установленные в корпусе 1 постоянный магнит 2 с полюсными наконечниками 3 и 4 с выступами 5, одна из торцевых поверхностей которых выполнена наклонной к охватываемой ими уплотняемой поверхности вала 6. В рабочих зазорах размещены герметизирующие кольца 7, выполненные в виде гибкого разрезного кольца из магнитной проволоки, заключенной в антифрикционную немагнитную оболочку 8. Толщина колец 7 должна быть больше величины минимального рабочего зазора, образованного наконечниками 3 и 4 и валом 6. Ввиду наличия различного рода каналов, стыков целесообразно в рабочий зазор помещать высокодисперсную порошковую магнитоактивную смазывающую герметизирующую композицию 9, размеры частиц которой не превышали бы размеров каналов, стыков, щелей, образованных в герметизирующих кольцах 7 различных конструкций. Между полюсными наконечниками 3 и 4 установлена проставка 10 из немагнитного материала, а все уплотнительное устройство в сборе закрепляется в корпусе 1 крышкой 11.

Уплотнительное устройство работает следующим образом.

Во время монтажа уплотнительного устройства в корпус 1, гибкие кольца 7 устанавливаются в рабочие зазоры со стороны наклонных поверхностей выступов 5. После установки магнита 2 и закрепления устройства в корпусе 1 крышкой 11 магнитный поток Ф замыкается через полюсные наконечники 3 и 4, кольца 7 и вал 6. За счет мощного неоднородного магнитного поля кольца 7 займут наиболее выгодное в энергетическом аспекте место, примыкающее к минимальному зазору, что подтверждается уравнением

dFi= μoκHgradHdVi где DFi - сила, действующая на элемент dVi магнитного кольца 7 в неоднородном магнитном поле; κ - магнитная восприимчивость материала кольца, Н - напряженность магнитного поля.

При этом, кольца 7, плотно охватывая уплотняемую поверхность - вал 6 - осуществляют его герметизацию. Сила магнитного взаимодействия автоматически в процессе работы устройства обеспечивает постоянное прижатие колец 7 к валу 6 и полюсным наконечникам 3, 4. Такой же эффект имеет место и в случае постепенного износа материала колец 7. Сила, втягивающая кольцо в минимальный зазор и формирующая в конечном счете его форму, зависит (помимо НgradН) главным образом от магнитных свойств материала кольца 7. Поскольку наружный диаметр колец 7 несколько больше минимальных размеров рабочих зазоров, возникает существенный дополнительный эффект герметизации за счет наличия давления уплотняемой среды, которая дополнительно поджимает кольца 7 к сопрягаемым поверхностям 3,4 и 6, в связи с чем повышается удерживаемый перепад давления и надежность уплотнительного устройства. Чтобы исключить износ проволоки кольца 7 и сопрягаемых с нею поверхностей, на проволоку необходимо нанести антифрикционную оболочку 8. Такая оболочка должна быть немагнитной, т. к. в противном случае трудно обеспечить равномерное прижатие кольца 7 к сопрягаемым поверхностям в полях, величина которых не позволяет достичь состояния насыщения материала всего отрезка проволоки 7. Это произойдет по той причине, что поток Φ будет замыкаться в наиболее предпочтительных местах, где имеется прямой контакт магнитопроводных поверхностей. При этом площадь контакта будет определяться автоматически в зависимости от величины Φ , чтобы в контакте не наступило насыщение материала 7. Поэтому по остальной "ненужной" поверхности могут иметь место случаи "отставания" кольца 7 от вала 6 ввиду меньших сил магнитного воздействия. Повысить удерживаемый перепад давлений и надежность устройства можно выполняя кольца 7 в виде многовитковых бухт из проволоки с немагнитным антифрикционным покрытием 8. В этом случае уплотняемый эффект также соответственно возрастает. Чтобы исключить раскручивание бухты необходимо бухту наматывать в сторону противоположную вращению вала 6. И, наконец, чтобы повысить герметичность устройства следует полости под полюсными наконечниками 3, 4 можно заполнять высокодисперсными магнитоактивными герметизирующими смазывающими композициями 9, размер частиц которых не превышал бы размеров каналов и зазоров, образованных стыками разрезных колец 7. В этом случае частички композиции 9 будут закупоривать каналы, а кроме того обеспечивать дополнительную смазку в местах непосредственного контакта колец 6 с сопрягаемыми поверхностями 3, 4 и 6.

Относительная скорость скольжения в местах непосредственного контакта колец 7 с поверхностями 3, 4, 6 существенно ниже аналогичных скоростей в сальниковых или торцовых уплотнениях. Это достигается за счет проскальзывания поверхностей колец 7 относительно вала 6 и относительно поверхностей наконечников 3 и 4. Уменьшение же относительных скоростей скольжения поверхностей существенно снижает износ этих поверхностей.

В качестве оболочки для гибкого разрезного кольцевого элемента 7 из магнитной проволоки может быть использован графит. Нанесение графита на проволоку с диаметром 0,15-4,0 мм может быть осуществлено в результате проведения реакции топохимического разложения углеводородных газов в замкнутом пространстве, где находится проволока, при температуре 900оС-1200оС. При этом на поверхности проволоки можно нарастить требуемый немагнитный антифрикционный слой графита гексагональной формы (слоистый графит). Толщина слоя определяется временем проведения реакции. Кроме того, оболочкой могут служить различные фторопласты и эластомеры, а их нанесение на проволоку может производиться по технологии, аналогичной технологии нанесения изоляции на обычные провода.

(56) Авторское свидетельство СССР N 1590286, кл. F 16 J 15/40, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение поршня | 1990 |

|

SU1809892A3 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2042069C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2031290C1 |

| СПОСОБ СБОРКИ УПЛОТНИТЕЛЬНОГО УСТРОЙСТВА | 1991 |

|

RU2011082C1 |

| Уплотнительное устройство | 1988 |

|

SU1520286A1 |

| Узел соединения строительной конструкции | 1990 |

|

SU1760039A1 |

| Уплотнительное устройство | 1990 |

|

SU1733789A1 |

| Уплотнение подшипникового узла | 1990 |

|

SU1742562A1 |

| СПОСОБ СБОРКИ МАГНИТНОГО УПЛОТНЕНИЯ | 1990 |

|

RU2011081C1 |

| Уплотнение вала | 1989 |

|

SU1672061A1 |

Использование: герметизация вводов вращательного, возвратно-поступательного движения и фланцевых разъемных соединений. Сущность изобретения: источник магнитного поля с полюсными наконечниками с выступами 5 установлен в корпусе. Одна из поверхностей выступов 5 выполнена наклонной к охватываемой ими уплотняемой поверхности. Герметизирующие элементы 7 в рабочих зазорах выполнены в виде гибкого разрезного кольцевого элемента из магнитной проволоки заключенной в антифрикционную немагнитную оболочку 8. Кольцевой элемент размещен со стороны наклонных поверхностей выступов 5, его наружный диаметр больше величины рабочего зазора. Элемент выполнен многовитковым. В рабочие зазоры помещена высокодисперсная порошковая магнитоактивная смазывающая композиция 9. 2 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-01-15—Публикация

1990-01-22—Подача