Изобретение относится к двигателестроению, в частности двигателям внутреннего сгорания, работающим по замкнутому циклу с поглощением диоксида углерода из отработавших газов щелочью. Оно может быть использовано в химической промышленности для кристаллизации и удаления растворенных солей из раствора.

Известен способ выпаривания [1] , включающий операции нагревания, вакуумирования, удаления концентрированного раствора вещества. Недостатком данного способа является большое энергопотребление, длительность процесса выпаривания (низкая производительность) и высокая разность температур, что не обеспечивает высокую эффективность удаления солей.

Известен способ осаждения и фильтрации, включающий удаление твердых частиц из раствора путем отстаивания, применения центрифуги или под действием электрического поля с последующей фильтрацией [2] . Недостатком данного способа является малая производительность, большие весогабаритные показатели, значительные энергозатраты и является малоэффективным.

Известен способ отделения твердых веществ из раствора путем кристаллизации, принятый за прототип, включающий операции снижения температуры раствора солей, введения веществ, уменьшающих растворимость солей в растворе и удаления этой фазы [3] . Недостатком данного способа является длительность времени кристаллизации, малая эффективность, значительные энергозатраты для охлаждения всей массы раствора солей, откуда удаляется соль.

Целью изобретения является повышение степени обессоливания раствора за счет улучшения условий кристаллизации и раздельного удаления раствора с различными фазовыми состояниями солей.

Поставленная цель достигается тем, что в способе удаления солей из растворов, по прототипу, дополнительно в предложенном способе высаливающий раствор вводят в смеситель сверху струями, образующими в сечении кольцо, а разделение суспензии осуществляют двумя потоками: из верхней части смесителя и частично из нижней части, а при удалении солей из раствора, который получается в охладителе-поглотителе диоксида углерода из отработавших газов дизеля, высаливающий раствор перед подачей в смеситель охлаждают до 20-40оС.

Заявляемое техническое решение отличается от прототипа тем, что высаливающий раствор, понижающий растворимость солей в растворе, вводят в смеситель сверху струями, образующими в сечении кольцо, относительно потока раствора солей, из которого удаляют соли, а разделение суспензии осуществляют двумя потоками: из верхней части смесителя и частично из его нижней части, а высаливающий раствор перед подачей в смеситель охлаждают до 20-40оС.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "Новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники, и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

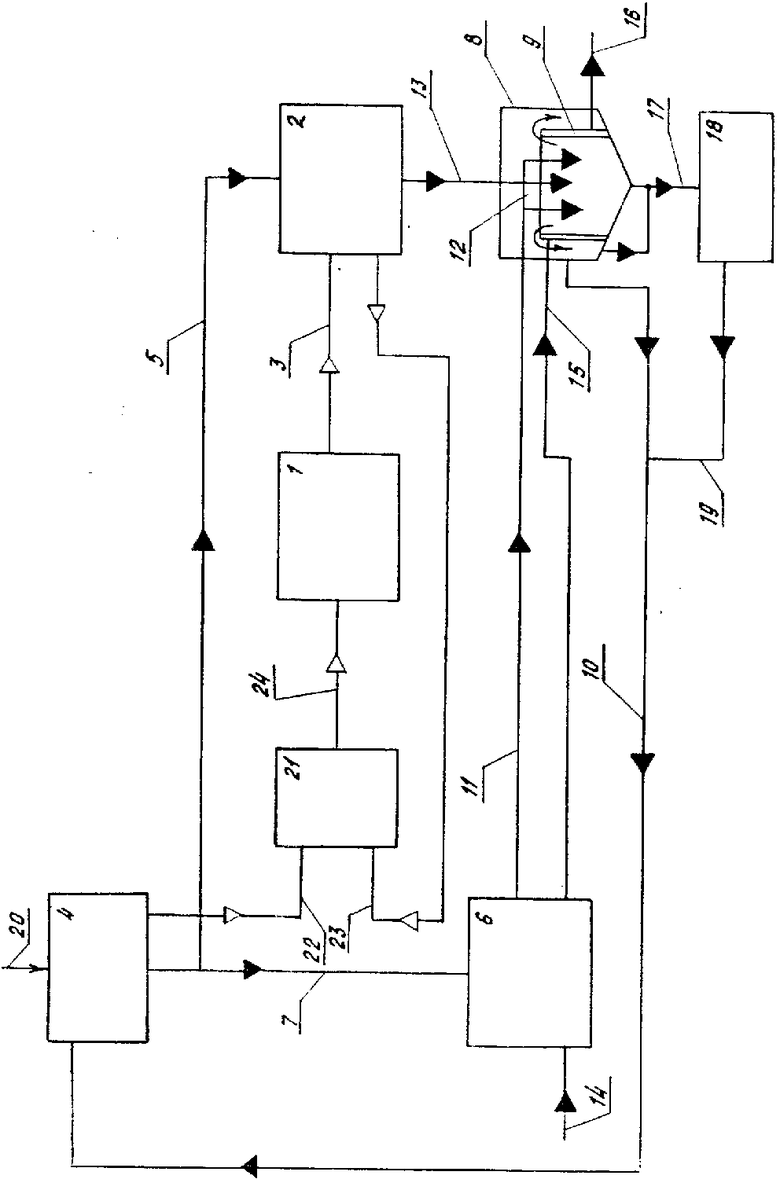

На чертеже представлена схема осуществления предлагаемого способа.

Устройство содержит дизель 1, охладитель-поглотитель (ОП) 2 диоксида углерода, соединенный с дизелем 1 с помощью трубопровода 3 подачи отработавших газов, генератор 4 кислорода (ГК), соединенный с ОП с помощью трубопровода 5 подачи щелочи, теплообменник 6 дополнительный (ТОД), соединенный трубопроводом 7 подачи высаливающего раствора (щелочи) с ГК 4, смеситель 8 с теплообменником 9, размещенным внутри корпуса смесителя 8, который соединен трубопроводом 10 с ГК 4. Трубопровод 11 подачи высаливающего раствора (концентрированной щелочи) соединяет дополнительный теплообменник 6 со смесителем 8 через кольцевой трубопровод 12 подачи струи высаливающего раствора (щелочи) концентрически в полость теплообменника 9 ОП 2 соединен трубопроводом 13 со смесителем 8.

Устройство работает следующим образом.

Отработавшие газы дизеля 1 с температурой 300-600оС, содержащие диоксид углерода, окислы азота, подаются в ОП 2, где они вступают в реакцию со щелочью, например, по схеме:

2NaOH + CO2 = Na2CO3 + H2O,

2NO2 + 2NaOH = 2NaNO3 + H2.

Получается раствор, содержащий в своем составе соли натрия Na2CO3, NaNO3, а также частично образовавшиеся NaHCO3 по схеме:

Na2CO3 + CO2 + H2O = 2NaHCO3 и избыточную щелочь NaOH. Избыточная щелочь получается в ГК 4 в силу материального баланса при получении кислорода, необходимого для сжигания подаваемого в цилиндры дизеля топлива. На выходе ОП 2 раствор имеет температуру 50-70оС, он подается в смеситель 8 по трубопроводу 13. Туда же сверху струями, образующими в сечении кольцо, концентрически относительно потока жидкости из трубопровода 13 подается высаливающий раствор концентрированной щелочи из ГК 4 по трубопроводам 7, 11. Этот поток высаливающего раствора (щелочи) предварительно охлаждается в ТОД 6 до температуры 20-40оС с помощью потока охладителя, подаваемого по трубопроводам 14, 15. Концентрическая подача высаливающего раствора (щелочи) струями производится с помощью кольцевого трубопровода 12 с 6-12 отверстиями, равномерно расположенными по периметру кольца, причем струи направлены вниз. В смесителе 8 расположен другой теплообменник 9, который охлаждает весь суммарный многокомпонентный поток раствора в смесителе 8. Подача и отвод охладителя в теплообменнике осуществляется с помощью трубопроводов 15 и 16. Разделение суспензии осуществляется двумя потоками: частичным удалением жидкости через трубопровод 17 из нижней части смесителя 8 в бак 18, и через верхнюю часть теплообменника 9 и смесителя 8 из внутренней полости последнего по трубопроводу 10. Этот раствор подается в ГК 4 для осуществления генерации кислорода из кислородсодержащего продукта, подаваемого через вход 20 (чистый кислород подается в смеситель 21 по трубопроводу 22, где смешивается с очищенными отработавшими газами из ОП 2, подаваемыми по трубопроводу 23 и поступает на вход дизеля 1 по трубопроводу 24).

Кристаллизация солей натрия происходит как в смесителе 8 (во внутренней полости теплообменника 9), так и в других частях устройства. Известно, что растворимость Na2CO3 в растворе щелочи, являющейся высаливающим раствором, резко уменьшается с повышением концентрации щелочи [4] , а при повышении концентрации Na2CO3 растворимость NaHCO3 и NaNO3 также резко уменьшается. Это улучшает процесс обессоливания исходного раствора, подаваемого по трубопроводу 13. Подача концентрированной и охлажденной щелочи - высаливающего раствора - из ГК 4 в смеситель 8 во внутреннюю полость теплообменника 9 создает благоприятные условия для образования зародышей кристаллов солей, например, натрия. Причем подача низкотемпературного высаливающего раствора сверху струями, образующими в сечении кольцо, создает дополнительный ускоряющий фактор кристаллизации за счет возникновения локальных неоднородностей в растворе по температуре и концентрации компонентов [5] . Все это увеличивает число зародышей кристаллизации, а постепенное равномерное охлаждение с помощью теплообменника 9 способствует кристаллизации NaHCO3, Na2CO3, NaNO3. Следует отметить, что увеличение концентрации Na2CO3 вызывает увеличение скорости кристаллизации NaHCO3, NaNO3, а в целом этот процесс отражает эффективность способа.

В процессе работы дизеля концентрация щелочи в исходном растворе потока из ОП 2 во времени возрастает. Это связано с тем, что в генераторе кислорода щелочь вырабатывается на несколько процентов больше, чем это необходимо для стехиометрически полного поглощения диоксида углерода, получающегося при сгорании топлива в цилиндрах дизеля и в его отработавших газах. Это явление способствует тому, что со временем условия кристаллизации солей и, соответственно, процесс обессоливания раствора и удаления солей из раствора по предложенному способу улучшается.

В баке 18 соли натрия отстаиваются, оседают, где NaOH также частично кристаллизуется и выпадает в осадок, а избыточный слабый раствор щелочи по трубопроводу 19 из верхней части бака возвращается в систему.

В схеме для простоты не указаны технологически необходимые насосы подачи растворов.

Для обеспечения нормальной работы минимальная концентрация щелочи должна быть в ОП 2 не менее 6-8% . Исходную концентрацию щелочи обычно принимают за 8% , при этой концентрация щелочи, концентрация солей натрия Na2CO3 в общем растворе в смесителе 8 и баке 18 не превышает 21% при температуре раствора 100оС и 17% при температуре 25оС, а концентрации остальных солей (NaHCO3, NaNO3) соответственно меньше 21 и 17 % [6] .

При использовании предложенного способа концентрация солей натрия в растворе в смесителе 8 и баке 18 снижается на 2-5% , что обеспечивает достижение поставленной цели.

Использование способа, повышающего количество центров кристаллизации солей и рост этих кристаллов за счет создания благоприятных условий для этих явлений, в общем случае, обеспечивающих удаление солей из раствора, позволяет увеличить скорость кристаллизации солей, улучшает условия разделения суспензии потоков с различными концентрациями частиц твердой фазы и высаливающего раствора. Эффективность повышается за счет использования особенностей (повышение во времени концентрации щелочи) технологии для улучшения условий понижения растворимости. Этот фактор усиливается по мере работы установки во времени. Все это в комплексе позволяет увеличить кругооборот используемой жидкости, увеличить степень экологической чистоты установки, уменьшить объем тары для хранения отработавших продуктов, улучшает условия поглощения диоксида углерода за счет повышения концентрации щелочи в высаливающем растворе. Кроме того охлаждению подвергается не весь раствор, подаваемый в смеситель 8, а только высаливающий раствор, подаваемый по трубопроводам 7, 11, 12, чем обеспечивается снижение расхода электроэнергии на охлаждение этого раствора. Все это обеспечивает достижение экономического эффекта от использования данного способа. (56) Плановский А. Н. , Николаев Л. И. Процессы и аппараты химической и нефтехимической технологии. М. : Химия, 1987.

Процессы и аппараты химической промышленности. Л. : Химия, 1989.

Выращивание кристаллов из растворов. Л. : Недра, 1983.

Гениш Г. Выращивание кристаллов в гелях. М. : Мир, 1973.

Крашенинников С. А. Технология соды. М. : Химия, 1988.

Якименко М. Н. , Пасманик М. И. Справочник по производству хлора, каустической соды и основных хлоропродуктов. М. : Химия, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЗАМКНУТОГО ЦИКЛА И СПОСОБ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 1999 |

|

RU2163976C2 |

| СПОСОБ ПОДГОТОВКИ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДИЗЕЛЬНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО В РЕЖИМЕ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287069C2 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027870C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2157516C1 |

| Способ приготовления газокислородной смеси для питания двигателя внутреннего сгорания, работающего по замкнутому циклу | 1989 |

|

SU1645580A1 |

| Энергетическая установка замкнутого цикла системы автономного энергообеспечения специальных объектов | 2024 |

|

RU2824694C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| КОМПЛЕКСНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ С УТИЛИЗАЦИЕЙ ТЕПЛА, ВРЕДНЫХ ПРИМЕСЕЙ И ДИОКСИДА УГЛЕРОДА | 2007 |

|

RU2371238C2 |

Назначение: способ удаления солей из раствора может использоваться в двигателях внутреннего сгорания. Сущность: высаливающий раствор, понижающий растворимость солей в растворе, вводят в смеситель сверху струями, образующими в сечении кольцо относительно потока раствора солей, из которого удаляют соли, а разделение суспензии осуществляют двумя потоками: из верхней части смесителя и частично из его нижней части, а высаливающий раствор перед подачей в смеситель охлаждают до 20 - 40С. Степень обессоливания увеличивается на 2 - 5% . 2 с. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1990-09-10—Подача