Изобретение относится к аппаратам для очистки газа от содержащихся в нем взвешенных частиц, в частности к аппаратам для очистки природного газа, и может быть использовано на компрессорных станциях магистральных газопроводов.

Известны устройства, предназначенные для очистки природного газа, транспортируемого по магистральным газопроводам, от взвешенных частиц, содержащие корпус, патрубки для подачи очищаемого и выхода очищенного газа, сборник отделенной фазы, батарейный циклон.

Такие устройства не обеспечивают надежности и эффективности очистки газа при содержании в очищаемом газе волокнистых и крупноразмерных флотирующих примесей.

Из известных устройств для отделения волокнистых примесей самым близким к заявленному техническому решению (прототипом) является техническое решение [1] , согласно которому батарея мультициклонов размещена в одном корпусе с роторным устройством и сетчатым фильтром, при этом мультициклоны занимают последнюю по движению потока очищаемого газа ступень очистки.

Недостатками таких устройств является то, что в целом такое техническое решение без существенной переработки конструкции не может быть использовано для очистки газа при больших давлениях, имеющих место на газопроводах. Другим недостатком является то, что ротор может работать только от двигателя и через передачу. Это создает большие неудобства в эксплуатации, опасность при очистке взрывоопасных газов, требует расхода энергии на ненужное измельчение примесей в роторном устройстве, идущих после отделения их из газа на свалку. Следующим недостатком таких устройств является то, что перед мультициклонами (по ходу потока газа) установлен сетчатый фильтр для улавливания волокнистых и других малоинерционных примесей с флотационными свойствами. При попадании механических примесей на сетчатый фильтр сопротивление его возрастает, а при попадании значительного количества примесей на фильтр в короткий промежуток времени может создаться аварийная ситуация. В результате снижается эффективность и надежность работы устройства.

Целью изобретения является повышение эффективности улавливания примесей и надежности работы устройства.

Указанная цель достигается тем, что в устройстве, содержащем корпус, патрубки для подачи очищаемого и отвода очищенного газа, сборник отделенной фазы, расположенный в верхней части корпуса, батарейный циклон, размещенный под ним цилиндрический ротор с укрепленными на его поверхности продольными рядами резаками, систему пластин с режущей кромкой, в зазоры между которыми входят резаки, над ротором установлена решетка из профилированных вогнуто-выпуклых лопаток, расположенных веерообразно по концентричной ротору окружности с образованием между соседними лопатками сопловых каналов, при этом первая по направлению вращения ротора половина лопаток вогнутой поверхностью обращена в сторону вращения ротора, а вторая половина - в противоположную, ротор установлен свободно с возможностью вращения под воздействием потока газа, а система пластин выполнена в виде двух групп, первая из которых размещена под решеткой из профилированных лопаток и состоит из пластин в виде кольцевых секторов, концентричных ротору, высота поперечного сечения которых менее 0,5 высоты поперечного сечения резаков, а вторая группа размещена под ротором и состоит из пластин, режущая кромка которых выполнена по спирали, первый по ходу вращения ротора конец которой расположен на дуге окружности, описанной из центра ротора по концам резаков, а второй - на наружной поверхности ротора.

Кроме того мультициклоны, предназначенные для отделения механических примесей при больших давлениях газа, могут быть выполнены из неметаллических материалов, поскольку исключается их засорение и возрастание перепада на них.

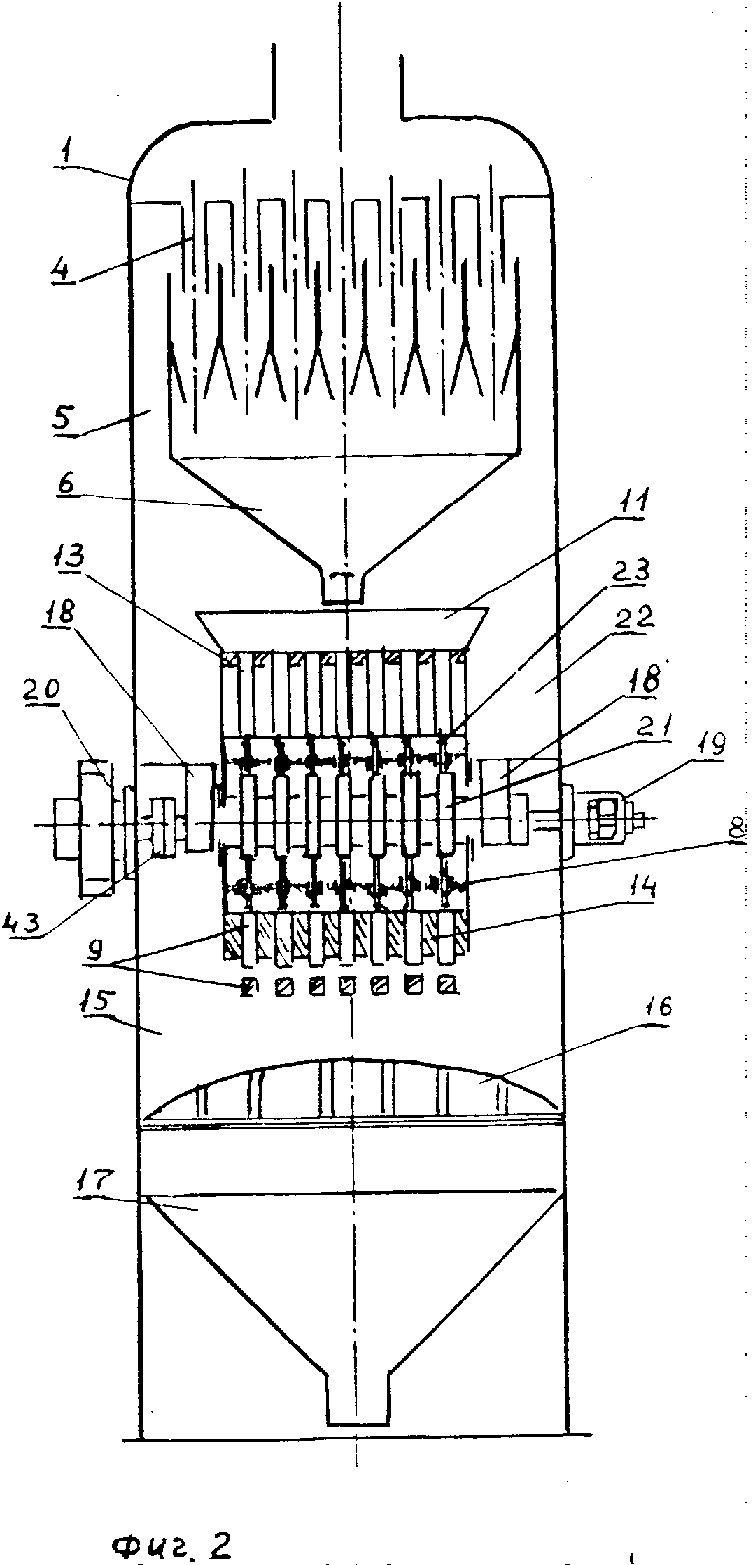

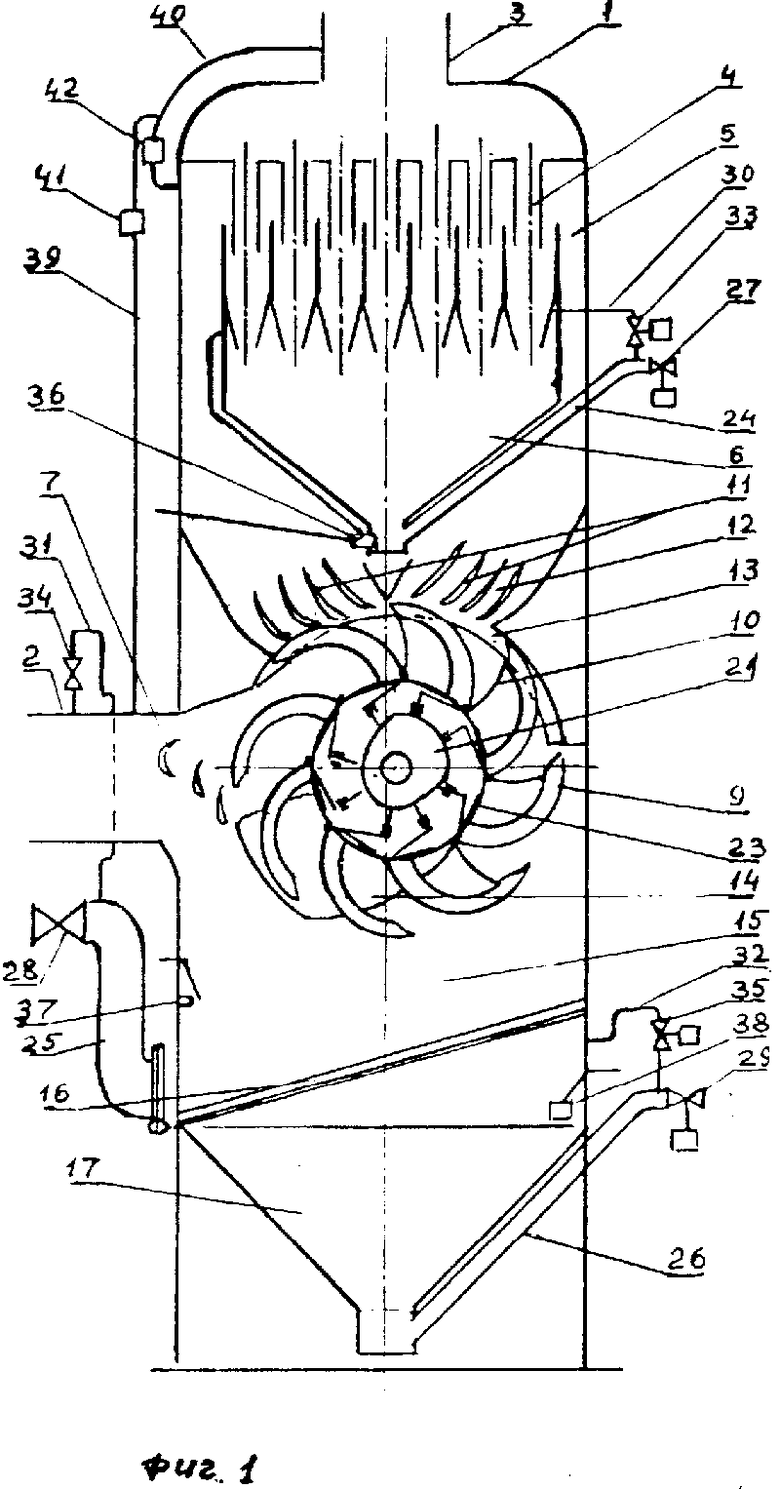

На фиг. 1 представлено устройство по плоскости, проходящей через оси патрубков для подачи очищаемого и отвода очищенного газа; на фиг. 2 - то же, по плоскости, повернутой на угол 90о.

Устройство содержит корпус 1, патрубок 2 для подачи очищаемого газа и патрубок 3 для отвода очищенного газа, батарею мультициклонов 4, вокруг которой между стенкой корпуса и батареей мультициклонов образован кольцевой канал 5, а ниже мультициклонов расположена шламосборная полость 6, против отверстия патрубка 2 подачи газа, ниже шламосборной полости 6, установлена жалюзийная решетка 7, у которой входные кромки расположены по параболе, а за жалюзийной решеткой 7 по ходу движения газа установлен ротор 8 с резаками 9, оснащенными рычагами 10, размещенные рядами и образующие корзины. Выше ротора концентрично в виде свода расположена решетка, состоящая из вогнуто-выпуклых лопаток 11 с каналами 12, у которой входные кромки лопаток расположены вдоль оси ротора по концентричной ротору окружности, при этом первая по направлению вращения ротора половина лопаток вогнутой поверхностью обращена в сторону вращения ротора, а вторая - в противоположную так, что прямые, которые касаются средней линии, в крайних точках входных кромок профилей лопаток образуют веер расходящихся лучей. Перед решеткой между рядами резаков перпендикулярно кромкам лопаток установлена первая группа пластин 13 в виде кольцевых секторов, а ниже ротора также между рядами резаков находится вторая группа пластин 14 с рабочей торцевой кромкой, выполненной по спирали, ниже кассеты расположена вторая шламосборная полость 15, у которой в днище 16 имеются отверстия для стока жидких примесей в третью нижерасположенную шламосборную полость 17. Резаки 9, пластины 13 и пластины 14 имеют режущие кромки. Ротор установлен в подшипниках 18, снабжен приспособлением 19 для регулировки зазора между резаками 9 и пластинами 13, 14, приспособлением 20 для проверки вращения ротора, приспособлением для привода рычагов 10, предназначенных для предотвращения уноса малоинерционных примесей, состоящим из кулачковых шайб 21, толкателей 22, пружин 23. Шламосборные полости 6, 15 и 17 имеют шламоотводные патрубки 24, 25 и 26, оснащенные запорными устройствами 27, 28, 29 и уравнительными каналами 30, 31, 32 со своими запорными устройствами 33, 34, 35. Кроме того, шламосборные полости оснащены датчиками 36, 37, 38 контроля уровня шлама. Патрубки 2, 3 и кольцевой канал 5 соединены каналами 39 и 40, снабженными датчиками 41 и 42 перепада давления газа. Приспособление 19 снабжено муфтой 43.

Устройство работает следующим образом.

При движении очищаемого газа в корпус 1 через патрубок 2 газ сначала проходит через жалюзийную решетку 7, между резаками 9, пластинами 13 и через каналы 12 в сопловой решетке между сопловыми лопатками 11 направляется через кольцевой канал 5 в батарею мультициклонов 4 и далее через патрубок 3 в технологические коммуникации компрессорной станции.

При входе очищаемого газа в батарейный циклон из патрубка 2 происходит гравитационное осаждение примесей из потока газа в шламосборную полость 15, тяжелые твердые и жидкие примеси отделяются и опускаются в пространство перед ротором 8, кроме того частицы, ударяясь о криволинейную поверхность жалюзийной решетки 7, изменяют свое первоначальное направление движения в сторону шламосборной полости за пределы потока газа и осаждаются. Малоинерционные крупные примеси с флотационными свойствами, пройдя жалюзийную решетку 7, попадают на тыльную сторону резаков 9 ротора 8 и задерживаются на этих резаках, парусность резаков увеличивается и ротор поворачивается. При повороте ротора резаки проходят между пластинами 13, при этом происходит перемещение застрявших примесей ближе к основанию резаков и тем самым предотвращается движение примесей в сторону батареи мультициклонов 4. Одновременно с этим резаки счищают с поверхности пластин осевшую пыль. При дальнейшем вращении ротора резаки выходят из потока газа и, когда резаки начнут занимать нижние положения, задержанные примеси будут опускаться в шламосборную полость 15 на днище 16. На следующей фазе поворота ротора резаки входят между пластинами 14 и дополнительно очищаются от примесей, начиная с основания резаков, поскольку пластины выполнены в формуле спирали. Для надежного освобождения резаков от малоинерционных крупных примесей резаки ротора и пластины имеют режущие кромки, сопряжение которых регулируется с помощью приспособления 19, а легкость вращения ротора проверяется с помощью приспособления 20. Для надежности предотвращения уноса малоинерционных примесей в сторону батареи мультициклонов во время вращения ротора примеси закрываются рычагами 10 в верхнем положении резаков с помощью кулачковых шайб 21, толкателей 22 и пружин 23 и открываются в момент, когда резаки с примесями при повороте ротора займут нижнее положение.

Мелкие примеси, прошедшие с газом через сопловую решетку, отделяются в батарее мультициклонов и собираются в шламосборной полости 6, откуда удаляются по шламоотводному патрубку 24.

Нормальная работа батарейного циклона контролируется с помощью датчиков 41 и 42 перепада давления.

По отклонению перепада давления от нормы на датчике 41 оценивается работа системы ротора и сопловой решетки, а по отклонению перепада давления на датчике 42 - техническое состояние батареи мультициклонов.

Повышение эффективности и надежности работы обеспечивается тем, что при предлагаемом выполнении устройства исключается возможность засорения каналов мультициклонных элементов малоинерционными крупными примесями в газе в связи с тем, что крупные малоинерционные примеси улавливаются резаками, образующими корзины, расположенные в корпусе на роторе на пути движения газа в мультициклоны. И поскольку крупные инерционные примеси не могут попасть в мультициклоны, так как выпадают в низ корпуса в шламосборную полость, то для работы мультициклонов созданы благоприятные условия. Очистка газа в мультициклонах будет производиться всегда от мелких примесей при расчетных малых перепадах давления (не более 0,5 кгс/см2) на циклонных элементах при давлении газа в батарейном циклоне 50 - 75 кгс/см2. Поскольку предложенное техническое решение предотвращает засорение каналов мультициклонов, что исключает перегрузки, то появляется возможность применения элементов мультициклонов из неметаллических материалов, например из полиамида, высокопрочного стекла, изготавливаемых по совершенной технологии, обеспечивающей высокую идентичность геометрических размеров, хорошую сопротивляемость химическому и электрическому воздействиям.

По предварительной оценке эффективность и надежность работы устройства предложенной конструкции увеличится более чем в двое по сравнению с известными применяемыми аппаратами по очистке газа в газовой промышленности. (56) Патент Великобритании N 737223, кл. B 04 C 9/00, 1955.

Использование: на компрессорных станциях магистральных газопроводов и других объектах. Сущность изобретения: в корпусе под батарейным циклоном расположен ротор, снабженный размещенными по его наружной поверхности рядами резаков, а над ротором в виде свода концентрично смонтирована решетка, у которой первая по направлению вращения половика профилированных лопаток вогнутой поверхностью обращена в сторону вращеня ротора, а другая половина - против вращения ротора. Ротор установлен свободно с возможностью вращения под воздействием потока газа. система пластин, взаимодействующих с резаками, содержит первую группу, размещенную под решеткой и состоящую из пластин в виде кольцевых секторов, концентричных ротору. Высота поперечного сечения этих пластин менее 0,5 высоты поперечного сечения резаков. Вторая группа размещена под ротором и состоит из пластин, режущая кромка которых выполнена по спирали, первый по ходу вращения ротора конец которой расположен на дуге окружности, описанной из центра ротора по концам резаков, а второй - на наружной поверхности ротора. 2 ил.

УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ПРИМЕСЕЙ ОТ ГАЗА, содержащее корпус, патрубки для подачи очищаемого и отвода очищенного газа, сборник отделенной фазы, расположенный в верхней части корпуса батарейный циклон, размещенный под ним цилиндрический ротор с укрепленными на его поверхности продольными рядами резаками, систему пластин с режущей кромкой, в зазоры между которыми входят резаки, отличающееся тем, что, с целью повышения эффективности улавливания примесей и надежности, оно снабжено установленной над ротором решеткой из профилированных вогнуто-выпуклых лопаток, расположенных веерообразно по концентричной ротору окружности с образованием между соседними лопатками сопловых каналов, при этом первая по направлению вращения ротора половина лопаток вогнутой поверхностью обращена в сторону вращения ротора, а вторая половина - в противоположную, ротор установлен свободно с возможностью вращения под воздействием потока газа, а система пластин выполнена в виде двух групп, первая из которых размещена под решеткой из профилированных лопаток и состоит из пластин в виде кольцевых секторов, концентричных ротору, высота поперечного сечения которых менее 0,5 высоты поперечного сечения резаков, а вторая группа размещена под ротором и состоит из пластин, режущая кромка которых выполнена по спирали, первый по ходу вращения ротора конец которой расположен на дуге окружности, описанной из центра ротора по концам резаков, а второй - на наружной поверхности ротора.

Авторы

Даты

1994-01-30—Публикация

1990-07-18—Подача