Изобретение относится к горной промышленности, в частности к породоразрушающему инструменту горных и строительных машин, и может быть использовано при разрушении горных пород и мерзлых грунтов, дроблении негабаритов, ремонте асфальтовых покрытий и прочих видах работ, связанных с использованием механизмов ударного действия.

Известен породоразрушающий инструмент, включающий коническую рабочую головку, на боковой поверхности которой выполнены выемки, и хвостовик для закрепления инструмента на исполнительном органе горной машины (1).

В известном инструменте выемки, расположенные на боковой поверхности рабочей головки, предназначены для снижения трения разрушаемой породы о рабочую головку. Однако при разрушении ластичных пород известной из (1) инструмент малоэффективен, поскольку форма рабочей головки известного инструмента требует значительных энергетических затрат за счет того, что развивающиеся при внедрении инструмента в массив напряжения не достигают критических значений и большая часть подведенной энергии расходуется на упругие деформации, то есть разрушение массива при использовании такого типа инструмента носит в основном усталостный характер. С другой стороны, если величину подводимой энергии увеличить, то в данном случае излишек подводимой энергии поглощается массивом или идет на переизмельчение разрушаемого материала.

Наиболее близким по технической сущности и достигаемому результату является выбранный в качестве прототипа породоразрушающий инструмент, включающий рабочую головку с передней и задней гранями, которые расположены под углом к продольной оси рабочей головки и пересечение которых между собой образует главную режущую кромку, и с боковыми поверхностями, на которых симметрично относительно продольной оси рабочей головки расположены сопряженные с соответствующими гранями выемки, и хвостовик для закрепления инструмента на исполнительном органе машины, который соединен с основанием рабочей головки (2).

Известный из (2) породоразрушающий инструмент частично устраняет недостатки известного из (1) породоразрушающего инструмента, поскольку имеет клинообразную форму рабочей головки, которая является наиболее целесообразной при разрушении упругопластичных материалов. Однако известному из (2) инструменту также присущи следующие недостатки. При погружении клиновидной рабочей головки инструмента в разрушаемый массив под действием ударной нагрузки растягивающие напряжения в массиве превышают допустимые и происходит образование трещин в массиве. Но при воздействии на пластичные породы под действием сил упругости погружение рабочей головки происходит при одновременном увеличении объема погружения и площади контакта. Напряжения на передней и задней гранях рабочей головки вызывают сжатие последней и затрудняют ее дальнейшее погружение, поскольку на процесс погружения рабочей головки начинают влиять потери на упругие, колебательные и термические процессы, сопутствующие погружению клина, то есть происходит увеличение энергоемкости процесса разрушения. Кроме того, плавное сопряжение передней и задней граней рабочей головки с выемками при погружении рабочей головки в разрушаемый массив обеспечивает равномерное сжатие слоев пластичной породы, окружающей рабочую головку, и, следовательно, для образования в разрушаемом массиве трещин необходимо обеспечить погружение рабочей головки на значительную глубину, что в свою очередь потребует дополнительных затрат энергии, то есть приведет к увеличению энергоемкости процесса разрушения, и как следствие к снижению эффективности работы породоразрушающего инструмента.

Цель изобретения состоит в повышении эффективности работы породоразрушающего инструмента при разрушении пластичных пород за счет снижения энергоемкости процесса разрушения.

Цель достигается тем, что в породоразрушающем инструменте, включающем рабочую головку с передней и задней гранями, которые расположены под углом к продольной оси рабочей головки и пересечение которых между собой образует главную режущую кромку и с боковыми поверхностями, на которых симметрично относительно продольной оси рабочей головки расположены сопряженные с соответствующими гранями выемки, и хвостовик для закрепления инструмента на исполнительном органе машины, который соединен с основанием рабочей головки, рабочая головка выполнена с клиновым выступом, который расположен на ее передней грани и примыкает к основанию рабочей головки а сопряжения передней и задней граней с выемкой на соответствующей боковой поверхности выполнен в виде цилиндрических поверхностей, которые образованы цилиндром, продольная ось которого расположена на продольной оси рабочей головки, при этом угол наклона рабочей поверхности клинового выступа к продольной оси рабочей головки больше угла наклона передней грани рабочей головки к ее продольной оси, а длина выступа по продольной оси рабочей головки составляет 0,25-0,3 от длины рабочей головки по той же оси. Кроме того, тем, что рабочая головка выполнена с дополнительным клиновым выступом, который расположен на ее задней грани, при этом основной и дополнительный выступы расположены симметрично относительно продольной оси рабочей головки. Кроме того, что угол наклона передней грани к продольной оси рабочей головки равен углу наклона задней грани к продольной оси рабочей головки и составляет от 5 до 10о, а угол наклона рабочей поверхности основного клинового выступа к продольной оси рабочей головки составляет от 20 до 30о.

Сравнение заявленного технического решения с прототипом позволяет установить его соответствие критерию изобретения "Новизна", поскольку в отличительной части формулы изобретения присутствуют существенные признаки, отсутствующие в прототипе.

При исследовании уровня развития науки и техники в данной и смежных областях обнаружен породоразрушающий инструмент, в котором рабочая головка выполнена клинообразной формы и имеет угол наклона ее передней грани и ее задней грани к продольной оси рабочей головки в пределах от 12,5 до 15о. Хотя известный интервал значения углов и близок к заявляемому интервалу, в предложенном устройстве указанный интервал значений углов связан с вполне определенным (эмпирическим) значением интервала угла наклона рабочей поверхности основного клинового выступа на передней грани рабочей головки. Кроме того, при длине выступа по продольной оси рабочей головки более 0,3 от длины рабочей головки по той же оси энергоемкость процесса разрушения увеличивается, как установлено проведенными исследованиями. Это обстоятельство обусловлено тем фактом, что при данном соотношении длины выступа и длины рабочей головки увеличивается объем сжимаемого грунта, что ведет к значительному росту энергоемкости. При длине выступа по продольной оси рабочей головки менее 0,25 от длины рабочей головки, как показали проведенные исследования, снижаются развивающиеся на передней и задней гранях рабочей головки усилия для создания предельных разрывающих усилий в массиве, что также ведет к дополнительным затратам энергии на разрушение породы, то есть к увеличению энергоемкости процесса разрушения. Таким образом, только при длине выступа по продольной оси рабочей головки в интервале от 0,25 до 0,3 от длины рабочей головки достигается поставленная цель, и, следовательно, этот признак является общим существенным признаком для заявленного устройства. На основании вышеизложенного можно сделать вывод о соответствии заявленного технического решения критерию изобретения "Существенные отличия".

Предложение заявителя позволяет получить по сравнению с прототипом снижение энергоемкости процесса разрушения, что позволяет сделать вывод о соответствии его критерию изобретения "Положительный эффект".

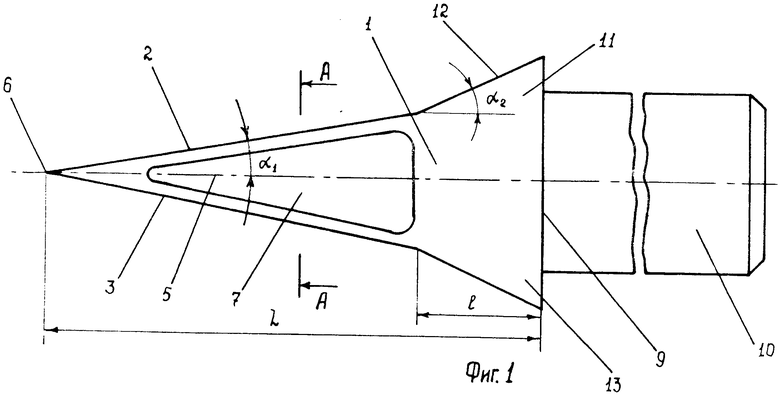

На фиг. 1 изображен породоразрушающий инструмент; на фиг. 2 - разрез А-А на фиг. 1.

Породоразрушающий инструмент содержит рабочую головку 1 с передней 2 и задней 3 гранями и с боковыми поверхностями 4. Передняя 2 и задняя 3 грани рабочей головки 1 расположены под углом к продольной оси 5 рабочей головки 1, и их пересечение между собой образует главную режущую кромку 6. На боковых поверхностях 4 рабочей головки 1 симметрично относительно ее продольной оси 5 расположены выемки 7. Сопряжения передней 2 и задней 3 граней рабочей головки 1 с выемкой 7 на соответствующей боковой поверхности 4 выполнено в виде цилиндрических поверхностей 8, которые образованы цилиндром, продольная ось которого расположена на продольной оси 5 рабочей головки 1. С основанием 9 рабочей головки 1 соединен хвостовик 10 для закрепления инструмента на исполнительном органе (на чертежах не показан) машины. Рабочая головка 1 выполнена с основным клиновым выступом 11, который расположен на ее передней грани 2 и примыкает к основанию 9 рабочей головки 1. Угол α2 наклона рабочей поверхности 12 основного клинового выступа 11 к продольной оси 5 рабочей головки 1 больше угла α1 наклона передней грани 2 рабочей головки 1 к ее продольной оси 5. Длина l основного клинового выступа 11 по продольной оси 5 рабочей головки 1 составляет от 0,25 до 0,3 от длины L рабочей головки 1 по той же оси 5.

Рабочая головка 1 может быть выполнена с дополнительным клиновым выступом 13, который расположен на ее задней грани 3 и симметрично с основным клиновым выступом 11 относительно продольной оси 5 рабочей головки 1.

Угол наклона передней грани 2 рабочей головки 1 к продольной оси 5 рабочей головки 1 может быть равен углу наклона задней грани 3 рабочей головки 1. При этом предпочтительно, чтобы величина угла α1 наклона передней 2 и задней 3 граней рабочей головки 1 к продольной оси 5 рабочей головки 1 составляла от 5 до 10о, а угол α2 наклона рабочей поверхности 12 основного клинового выступа 11 к продольной оси 5 рабочей головки 1 составлял от 20 до 30о. Породоразрушающий инструмент работает следующим образом.

При воздействии исполнительного органа машины, в качестве которой может быть использована машина ударного действия, например, гидромолот, на хвостовик 10 инструмента, последний перемещается под действием удара вдоль своей оси. Режущая кромка 6 взаимодействует с разрушаемым массивом, и рабочая головка 1 погружается в породу на какую-то длину, величина которой зависит от величины подведенной энергии, физико-механических свойств породы и других факторов. При погружении рабочей головки 1 в массив происходит одновременное увеличение объема нагружения и площади контакта передней 2 и задней 3 граней и боковых поверхностей 4. Цилиндрические поверхности 8 увеличивают нагружение массива, а наличие выемок 7 на боковых поверхностях 4 обеспечивает частичную разгрузку массива, что приводит к появлению концентраторов напряжения в массиве, расположенных в месте сопряжения цилиндрических поверхностей 8 с выемками 7, и, следовательно, к появлению разрывов (трещин) в массиве. При этом следует отметить, что поскольку угол наклона передней 2 и задней 3 граней рабочей головки 1 к ее продольной оси 5 относительно невелик, то и сопротивление внедрению рабочей головки 1 мало. После повторного динамического воздействия на хвостовик 10 инструмента рабочая головка 1 продолжает внедрение в массив и при взаимодействии с массивом основного клинового выступа 11 его рабочей поверхностью 12 резко увеличивается объем сжимаемого массива. Поскольку при этом массив уже был предварительно ослаблен трещинами, то естественно, что увеличение объема сжимаемого массива приводит к его разрушению, то есть к отколу части массива или к его полному разрушению (в случае дробления негабарита).

Следует отметить, что при расширении уже образованной выемки в массиве целесообразно использовать породоразрушающий инструмент с одним основным клиновым выступом 11 на рабочей головке 1, что обеспечивает направленное разрушение массива по передней грани 2 рабочей головки 1. В то же время при дроблении негабаритов или разрушении дорожного покрытия при ремонте дороги более целесообразно использование рабочей головки 1 с основным клиновым выступом 11 и с исполнительным клиновым выступом 13, что обеспечивает повышение эффективности и производительности проводимых работ.

Использование предложенного породоразрушающего инструмента по сравнению с существующими позволит по расчетам авторов снизить энергоемкость процесса разрушения на 35-40% .

Ожидаемый годовой экономический эффект от максимального объема использования заявленного технического решения по ориентировочным расчетам авторов составит более 900 тыс. руб. (56) 1. Авторское свидетельство СССР N 610994, кл. E 21 C 25/38, 1974.

2. Патент Великобритании N 1006829, кл. E 21 F, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2076207C1 |

| ПЛАСТИНА ИЗ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2079652C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2083822C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ТИПА "ПТИЧКА-Б97" | 1997 |

|

RU2119567C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Породоразрушающий инструмент | 1988 |

|

SU1571242A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| Породоразрушающий инструмент горной машины | 1989 |

|

SU1694800A1 |

| "Породоразрушающий инструмент горной машины типа "ВеRмаN" | 1990 |

|

SU1763651A1 |

| АСИММЕТРИЧНЫЙ РЕЗЕЦ ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2670306C1 |

Сущность изобретения: породоразрушающий инструмент содержит рабочую головку и хвостовик. Передняя и задняя грани рабочей заготовки расположены под углом к ее продольной оси, и их пересечение образует главную режущую кромку. На боковых поверхностях рабочей головки выполнены выемки. Выемки сопряжены по цилиндрической поверхности с соответствующими гранями. На передней грани рабочей головки расположен клиновой выступ. Длина выступа составляет 0,25 - 0,3 от длины рабочей головки. Угол наклона рабочей поверхности выступа к продольной оси рабочей головки больше угла наклона передней грани к той же оси. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-30—Публикация

1991-10-04—Подача