Изобретение относится к горной промышленности и может быть использовано при отработке крутых пластов угля механизированными щитовыми комплексами полосами по падению с гидротранспортом.

Известен способ разработки крутых пластов полезных ископаемых, включающий проведение вентиляционных и транспортных выработок с формированием длинных столбов, отрабатываемых полосами, забои которых имеют форму уступа и направлены по падению пласта, при этом полосы располагают с наклоном от вентиляционной к транспортной выработке, а забой каждой нижележащей полосы опережает забой вышележащей полосы [1] .

Такой способ не обеспечивает эффективной отработки крутых пластов полосами по падению с гидротранспортом угля в лаве и участковым выработкам. Известен способ разработки выбросоопасных пластов угля, включающий формирование в процессе очистных работ по контакту с выработанным пространством вентиляционной выработки и погашение транспортной выработки, бурение в массив угля отрабатываемого пласта скважин, которые бурят под острым углом к плоскости очистных работ на расстоянии друг от друга, не превышающем протяженности застойной зоны, в которую подают воздух по этим скважинам по мере их выхода в застойную зону. Указанный способ отработки крутых пластов не обеспечивает отработку крутых пластов полосами по падению с гидротранспортом угля в лаве и участковым выработкам. Известен способ отработки крутых пластов угля механизированными щитовыми агрегатами полосами по падению, включающий выемку угля и его транспортировку по углеспускной печи в одной полосе, крепление вентиляционной печи по мере подхода щитового забоя к откаточному горизонту, подготовку к отработке второй полосы с монтажом щитового агрегата в нише вентиляционного горизонта и соединение вентиляционной печи с выработкой откаточного горизонта, при этом вентиляционную печь соединяют с выработкой откаточного горизонта путем опережающей отработки щитового забоя со стороны вентиляционной печи, при этом опускают опережающую часть щитового забоя до сопряжения с выработкой откаточного горизонта на уровень основания последней [2] .

Недостатком данного способа отработки является то, что выемка и транспортирование угля в лаве осуществляются конвейеростругом, что влияет на трудоемкость добытого угля из-за низкой надежности конвейероструга и незначительной длины очистного забоя, обусловленной значительными нагрузками на рабочие органы конвейероструга. Транспортирование угля по пластовым выработкам с помощью конвейеров и электровозной откачки по основным выработкам горизонта обуславливает простои из-за работы конвейерного транспорта, которые достигают 20-25% от всего рабочего времени смены, из-за замены партий вагонеток на погрузочном пункте, ожидания поставки вагонеток на погрузочный пункт от ствола шахты. Перечисленные недостатки определяют высокую трудоемкость работ по добыче угля и незначительную нагрузку на очистной забой.

Целью изобретения является снижение трудоемкости и повышение производительности способа.

Цель достигается тем, что способ отработки крутых пластов угля механизированными щитовыми комплексами полосами по падению предусматривает подготовку каждого блока проведением на его границе промежуточных квершлагов на основном и вентиляционном горизонте, вентиляционной и транспортной печей, от которых проходятся пластовые штреки с уклоном 0,05-0,10 от очистного забоя в сторону транспортной печи. Согласно изобретению транспортную печь на откаточном горизонте соединяют выработкой по пласту с горизонтальным и наклонным квершлагами, которые чередуются между собой и располагаются друг от друга на расстоянии, равном проекции длины очистного забоя на горизонтальную плоскость, при этом очистной забой имеет уклон i = 0,05-0,10 в сторону транспортной от вентиляционной печи, при неразмокаемых и необводненных вмещающих угольный пласт породах наклонный квершлаг проходится с уклоном 0,05-0,15 в сторону пласта, в котором образуется полость для аккумулирования гидросмеси, поступающей из очистного забоя, а пластовые выработки, соединяющие наклонный и горизонтальный квершлаги в нечетной полосе (первой), проходятся горизонтально, а в четной (второй) проходятся с уклоном i = 0,05-0,10 в сторону наклонного квершлага, при этом один наклонный квершлаг эксплуатируется при отработке двух полос по падению. На вентиляционном горизонте вентиляционную печь, пластовую выработку соединяют с полевым штреком при проведении горизонтального квершлага на каждую отрабатываемую полосу по падению пласта.

Предлагаемый способ отработки крутых пластов угля механизированными щитовыми комплексами полосами по падению устраняет недостатки, присущие прототипу и другим известным способам отработки крутых пластов полосами по падению за счет:

- рациональной топологии горных выработок, позволяющих механизированному щитовому комплексу со шнековым рабочим органом выемочной машины работать полосами по падению с гидротранспортом горной массы от выемочной машины вдоль по лаве и участковым выработкам, что обеспечивает увеличение длины очистного забоя и добычи, а также уменьшает объем подготовительных работ, снижает эксплуатационные потери при отработке выемочного участка;

- расположения на откаточном горизонте наклонного и горизонтального квершлага на расстоянии, равном проекции длины очистного забоя на горизонтальную плоскость l3, очистной забой расположен с уклоном i = 0,05-0,10 в сторону транспортной печи, при этом один и тот же наклонный квершлаг, где располагается аккумулирующая полость для угольной гидросмеси и установлены углесосы для ее откачки на поверхность или центральную камеру гидроподъема, используется при отработке двух полос по падению, наклонный и горизонтальный квершлаги чередуются между собой по простиранию пласта;

- проведения наклонного квершлага с уклоном i = 0,05-0,15, что позволяет создать полость для аккумулирования гидросмеси, поступающей из очистного забоя, и с помощью углесосов, установленных в наклонном квершлаге, выдавать гидросмесь либо на поверхность, либо в центральную камеру гидроподъема шахты;

- проведения горных выработок, обслуживающих только одну выемочную полосу по падению пласта, при возникновении пожара в запожаренном участке будет оставаться минимальное количество запасов, равное запасам одной полосы (это максимум), вместо запасов всего блока;

- проведения наклонного квершлага с уклоном 0,05-0,15 в сторону пласта (пластовой выработки), в котором оборудуется полость для аккумулирования гидросмеси из забоя, что позволяет отрабатывать обводненные угольные пласты и породы, не склонные к размоканию, так как наклонный квершлаг обслуживает две полосы по падению при их отработке.

На основании сопоставительного анализа считают, что предлагаемое решение соответствует критерию "Существенные отличия".

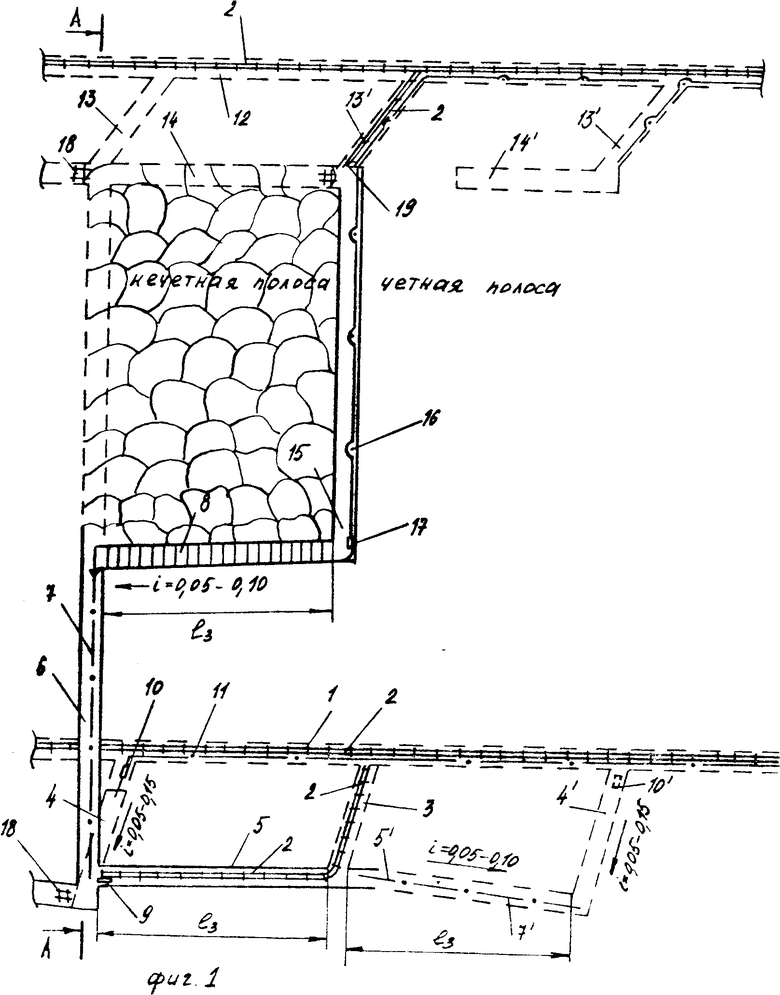

На фиг. 1 дана схема расположения горных выработок при отработке крутых пластов угля механизированным щитовым комплексом полосами по падению с гидротранспортом в неразмокаемых, вмещающих угольный пласт, горных породах; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим образом.

При отработке крутых пластов с неразмокаемыми и необводненными вмещающими породами проводят откаточный полевой штрек 1, где укладывают рельсовый путь 2 (фиг. 1, 2). От штрека 1 проходят для первой полосы два квершлага 3 и 4. Квершлаг 3 проходится почти горизонтально (уклон i = 0,003 в сторону штрека 1), где расположен рельсовый путь 2. С квершлага 3 проходится горизонтальная пластовая выработка 5, где расположен рельсовый путь 2. Квершлаг 4 проходится с уклоном i = 0,05-0,15 в сторону пластовой выработки 5. Квершлаг 4 и пластовая выработка 5 соединяются транспортной печью 6, которая для первой полосы проводится на всю высоту этажа, и где уложены металлические трубы 7, по которым самотеком транспортируется гидросмесь из очистного забоя, оборудованного механизированным щитовым комплексом 8. Гидросмесь из забоя по металлическим трубам 7 поступает в дробильно-классификационную установку 9 и после нее аккумулируется в наклонном квершлаге 4. Из квершлага 4 гидросмесь углесосом 10 по металлическим трубам 11, уложенным в откаточном штреке 1, перекачивается в центральную камеру гидроподъема шахты.

На вентиляционном горизонте проходится полевой вентиляционный штрек 12, с него для первой полосы проходится два горизонтальных квершлага 13, 13I , в одном из них укладывается рельсовый путь 2. Квершлаги 13, 13I соединяются с пластовой вентиляционной выработкой 14, в нише которой монтируется комплекс 8. При движении в них комплекса 8 формируется известными способами вентиляционная печь 15, где уложены металлические трубы 16 для подачи технологической воды к шнекам выемочной машины механизированного комплекса. На водоводе установлена дистанционно управляемая задвижка 17, которая регулирует подачу технологической воды к рабочим органам выемочной машины механизированного комплекса 8. Расстояние между квершлагами 3 и 4 на откаточном горизонте и квершлагами 13 и 13I на вентиляционном горизонте равно проекции длины очистного забоя на горизонтальную плоскость l3. Очистной забой механизированного комплекса 8 имеет уклон 0,05-0,10 в сторону транспортной печи 6.

При подготовке к выемке второй полосы на откаточном горизонте с полевого штрека 1 проходится наклонный квершлаг 4I аналогично квершлагу 4. Пластовая выработка 5I проходится с уклоном i = 0,05-0,1 в сторону квершлага 4I , где аккумулируется гидросмесь и установлен углесос 10I . Для подачи гидросмеси из очистного забоя и транспортной печи 6 в наклонный квершлаг 4I по почве пластовой выработки 5I укладываются желоба или трубы 7I . Расстояние между квершлагами 3 и 4I равно l3. Горизонтальный квершлаг 3 и наклонный квершлаг 4 чередуются между собой, также чередуются между собой в отрабатываемых полосах горизонтальная пластовая выработка 5 с наклонной пластовой выработкой 5I .

На сопряжениях пластовой выработки 5 с транспортной печью 6 и квершлагом 4, а также с вентиляционной печью 15, с вентиляционной пластовой выработкой 14 и квершлагом 13I выкладывается клетка 18, которая способствует поддержанию этих сопряжений в рабочем состоянии. В квершлаге 13I устанавливается барьер 19.

При неразмокаемых вмещающих угольный пласт породах наклонные и горизонтальные квершлаги могут иметь рамную или анкерную крепь существующих конструкций.

Отработка выемочных полос по падению осуществляется следующим образом. При движении выемочной машины со шнековыми рабочими органами механизированного комплекса 8 к рабочим шнекам подается технологическая вода по трубопроводам 16, при этом задвижка 17 открыта. При снятии стружки по всей длине очистного забоя крепь комплекса 8 передвигается. Возводится крепь в вентиляционной печи 15, наращивается водовод, переносится задвижка 17. В транспортной печи 6 сокращается труба 7. Поступающая гидросмесь в наклонный квершлаг 4 откачивается углесосом 10 в центральную камеру гидроподъема шахты по трубам 11. После отработки полосы механизированный комплекс 8 демонтируется и монтируется в другой полосе, которая подготавливается в течение времени отрабатываемой, ранее подготовленной выемочной полосы.

Следовательно, наклонный квершлаг позволяет использовать гидротранспорт, что снижает трудоемкость доставки угля и повышает производительность за счет снижения простоев из-за погрузки угля.

Наклонная пластовая выработка позволяет один наклонный квершлаг использовать для отработки двух полос, что снижает трудоемкость по перестановке оборудования и сокращает простои, тем самым повышается производительность.

Доставка угля при наклонном очистном забое осуществляется самотечно гидротранспортом, что снижает трудоемкость и повышает производительность способа.

Выдерживание расстояния между квершлагами, равного горизонтальной проекции очистного забоя, позволяет транспортную печь располагать над наклонным квершлагом, что исключает проведение дополнительных работ для транспортирования самотечного гидротранспорта.

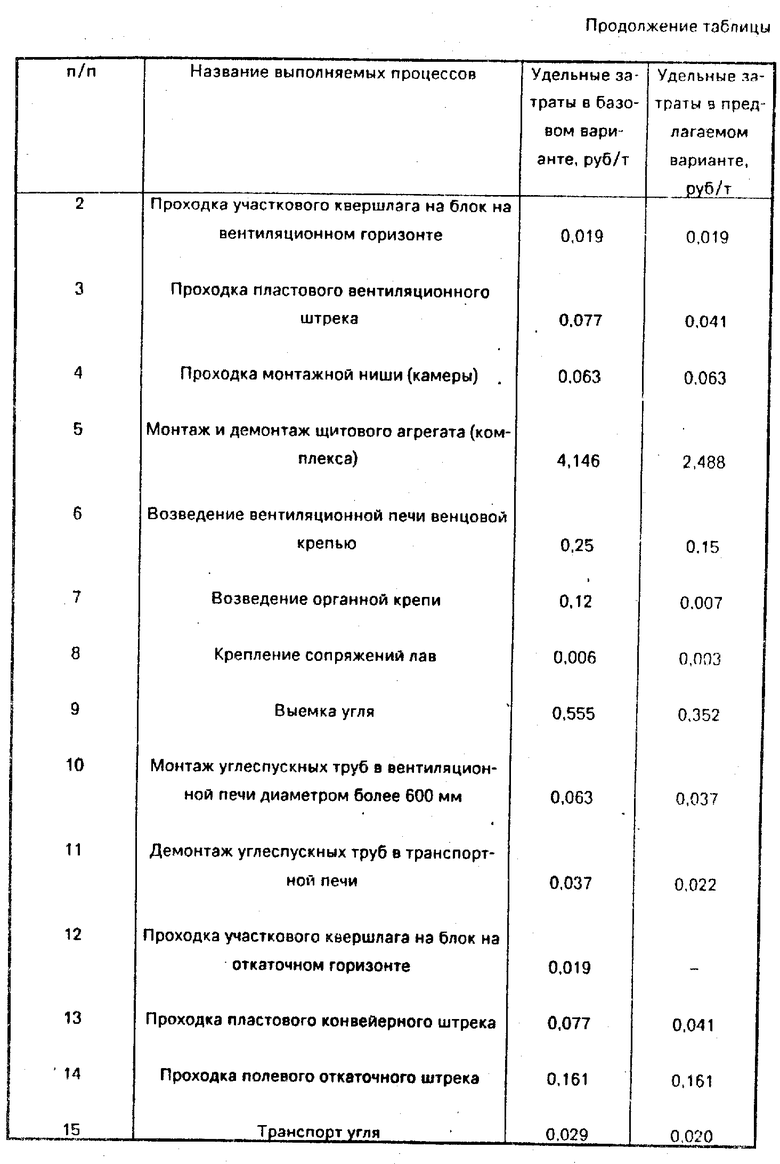

Реализация предложенного способа отработки крутых пластов угля механизированными щитовыми комплексами полосами по падению с гидротранспортом позволит снизить удельные затраты в 1,5 раза по сравнению с базовым способом при отработке полос агрегатами типа АНЩ. Результаты расчета затрат прототипа и предлагаемого способа сведены в таблицу.

Таким образом, по прототипу удельные затраты на одну тонну добытого угля составили 5,783 руб. , что в 1,52 раза меньше, чем при базовом варианте. (56). 1. Авторское свидетельство СССР N 1035223, кл. E 21 C 41/18, 1981.

2. Авторское свидетельство СССР N 1239328, кл. E 21 C 41/18, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 2013 |

|

RU2540722C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РАЗРАБОТКИ СВИТЫ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2039257C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ КРУТЫХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО С ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2005 |

|

RU2293182C1 |

| Способ разработки крутых пластов с гидравлической выемкой | 1990 |

|

SU1737119A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ВЫЕМКИ УГОЛЬНЫХ ПЛАСТОВ | 2012 |

|

RU2498066C1 |

| КОМПЛЕКС ДЛЯ ВЫЕМКИ УГЛЯ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ КРУТЫХ И КРУТОНАКЛОННЫХ ПЛАСТОВ | 1991 |

|

RU2006580C1 |

| СПОСОБ ПОДЗЕМНОЙ ПЕРЕРАБОТКИ УГЛЯ | 1990 |

|

RU2017967C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2029087C1 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ КРУТЫХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ | 1999 |

|

RU2169264C2 |

| СПОСОБ ВЫЕМКИ УГЛЯ | 1998 |

|

RU2139428C1 |

Использование: в горной промышленности при отработке крутых пластов угля механизированными щитовыми комплексами полосами по падению для снижения трудоемкости и повышения производительности. Сущность изобретения: способ предусматривает выемку угля в наклонном очистном забое, доставку угля по транспортной печи, крепление вентиляционной печи по мере подхода щитового забоя к откаточному горизонту, проведение наклонной пластовой выработки и квершлагов, подготовку к отработке каждой второй полосы с монтажом щитового комплекса в нише вентиляционного горизонта, проведение квершлагов наклонно при подготовке полос через одну, проведение транспортной печи под наклонным квершлагом, расстояние между которыми устанавливают равным горизонтальной проекции очистного забоя. 2 ил.

СПОСОБ ОТРАБОТКИ КРУТЫХ ПЛАСТОВ УГЛЯ МЕХАНИЗИРОВАННЫМИ ЩИТОВЫМИ АГРЕГАТАМИ, включающий подготовку пластов к отработке полосами по падению, выемку в очистном забое, оформление транспортных и вентиляционных печей, доставку угля по транспортной печи, крепление вентиляционной печи по мере подхода щитового забоя к откаточному горизонту, проведение пластовых выработок и квершлагов и подготовку последующих полос к отработке с монтажом щитового агрегата в нише вентиляционного горизонта, отличающийся тем, что, с целью снижения трудоемкости и повышения производительности отработки угля, выемку угля в очистном забое производят наклонно от вентиляционной печи к транспортной с уклоном 0,05 - 0,10, проведение пластовой выработки и квершлага осуществляют наклонно при подготовке полос через одну, транспортную печь проводят над наклонным квершлагом, а квершлаги проходят на расстоянии, равном горизонтальной проекции очистного забоя.

Авторы

Даты

1994-01-30—Публикация

1991-03-14—Подача