Изобретение относится к способам и устройствам обогащения полезных ископаемых и может быть использовано для разделения кусковых материалов на сорта по содержанию в них полезных ископаемых, например для разделения угля на сорта по его зольности.

Известно устройство для сепарации минерального сырья, включающее размещенный на основании питатель, приводной раскладчик с рабочим органом, радиометрический датчик, анализирующую аппаратуру и исполнительный механизм, которое для повышения качества сепарации и расширения возможностей выполнено так, что питатель и раскладчик имеют общий рабочий орган с приводом в виде вибровозбудителя, опирающийся через упругую систему на основание, при этом входная часть рабочего органа выполнена в виде грохота, а выходная - в виде желоба, на котором установлен навстречу направления движения сырья рассекатель с выполненным на нем продольным приемным каналом для отобранного сырья, а исполнительный механизм выполнен в виде пары приводных толкателей, размещенных по обе стороны приемного канала со смещением один относительно другого вдоль направления движения сырья и установленных с возможностью рабочего перемещения в сторону приемного канала, упругая система включает по крайней мере три упругие опоры, углы установки которых к горизонту различны, рассекатель установлен перед приемным каналом с возможностью его перекрытия, толкатели кинематически связаны с приводом исполнительного механизма и установлены с возможностью возвратно-поступательного движения по дуге, а рабочие части толкателей выполнены по форме желоба и установлены под углом к оси приемного канала [1] .

Недостатком известного устройства является низкое качество сепарации из-за неодинаковой ориентации частиц различной формы.

Известен сепаратор кусковых материалов, содержащий наклонный рабочий орган в виде пластины, генератор механических колебаний, питатель, приемники продуктов разделения и пластину из фольгированного гетинакса, установленную над рабочим органом, сепаратор содержит также систему изолированных электродов чередующейся полярности, установленных в одной плоскости параллельно рабочему органу, причем электроды расположены поперек направления движения кусков и выполнены в виде гребенок, входящих одна в другую, рабочий орган выполнен в виде пластины с генератором механических колебаний, а электроды размещены на поверхности пластины, пластина с электродами выполнена из фольгированного гетинакса [2] .

Недостатками известного сепаратора являются низкая производительность и низкая точность разделения материала на сорта, что связано с необходимостью раскладки кусков на расстояниях друг от друга для повышения точности разделения и необходимостью плотного прилегания кусков друг к другу для повышения производительности сепаратора.

Целью изобретения является одновременное повышение производительности и точности разделения материала на сорта.

Поставленная цель достигается тем, что сепаратор кусковых материалов, содержащий наклонный рабочий орган в виде пластины, генератор механических колебаний, питатель, приемники продуктов разделения и пластину из фольгированного гетинакса, установленную над рабочим органом, снабжен вибрационным столом с амортизаторами, регулятором наклона рабочего органа, генератором высокой частоты, исполнительными механизмами и сканирующим блоком распознавания сорта материала, выходы которого соединены с входами исполнительных механизмов, установленных в ряд по ширине на месте схода кусков с рабочего органа, причем рабочий орган и пластина из фольгированного гетинакса выполнены расширяющимися от питателя к приемникам продуктов разделения и подсоединены к выходам генератора высокой частоты, наклонный рабочий орган через регулятор наклона закреплен на вибрационном столе, к которому прикреплен генератор механических колебаний, при этом наклонный рабочий орган и пластина из фольгированного гетинакса установлены с уменьшающимся от питателя до приемников продуктов расстоянием между ними.

Изобретательский акт при создании сепаратора состоит в преодолении технического противоречия. Сущность противоречия заключается в следующем. Для повышения производительности сепаратора прибегают к более плотной подаче кусков без промежутков между ними, но при этом снижается точность разделения материала по сортам из-за попадания одновременно нескольких кусков в зону локального осмотра или попадания нескольких кусков под исполнительный механизм. Для повышения точности разделения материала по сортам прибегают к поштучной раскладке кусков с интервалами между ними, но при этом пропорционально снижается производительность сепаратора. Кроме того, для повышения точности разделения материала по сортам прибегают к специальной подготовке кусков перед распознаванием (отмывка, сушка, вибрация для уменьшения загрязнений поверхности кусков и тому подобное), но при этом расходуется время на подготовку кусков и снижается производительность сепаратора. В предложенном сепараторе это противоречие преодолено - повышены одновременно производительность и точность разделения материала по сортам. Техническое противоречие преодолено за счет обязательной совокупности следующих отличительных признаков сепаратора: 1) вибрационный стол, 2) амортизаторы, 3) стол амортизирован амортизаторами, 4) регулятор наклона рабочего органа, 5) генератор высокой частоты, 6) исполнительный механизм, 7) сканирующий блок распознавания сорта материала, 8) выходы сканирующего блока распознавания сорта материала соединены со входами исполнительных механизмов, 9) исполнительные механизмы установлены в ряд по ширине на месте схода кусков с рабочего органа, 10) рабочий орган выполнен расширяющимся от питателя к приемникам продуктов разделения, 11) пластина из фольгированного гетинакса выполнена расширяющейся от питателя к приемникам продуктов разделения; 12) рабочий орган подсоединен к выходу генератора высокой частоты, 13) пластина из фольгированного гетинакса подсоединена к выходу генератора высокой частоты, 14) наклонный рабочий орган через регулятор наклона закреплен на вибрационном столе, 15) к вибрационному столу прикреплен генератор механических колебаний, 16) наклонный рабочий орган и пластина из фольгированного гетинакса установлены с уменьшающимся от питателя до приемников продуктов расстоянием между ними. Из приведенного ниже описания с однозначностью следует, что ни исключить, ни заменить на эквивалентный ни один из отличительных признаков сепаратора нельзя. Замена невозможна, так как признаки сформулированы конкретно в смысле особенностей конструкции и общо в смысле независимости получаемого результата от видоизменений неконкретизированных особенностей соответствующего признака. Исключение любого признака невозможно ввиду того, что все признаки служат одновременно для преодоления технического противоречия. Поэтому, по мнению авторов, совокупность отличительных признаков сепаратора соответствует критериям "новизна" и "существенные отличия", а сепаратор соответствует изобретательскому уровню. Сами по себе по отдельности являются известными 1-, 9- и 15-й признаки, однако ни один из них никогда ранее не использовался для преодоления технического противоречия. 10-, 14- и 16-й признаки не известны даже по отдельности сами по себе и тем более они не могли применяться для преодоления технического противоречия. Совокупность 16 отличительных признаков служит единой цели и носит устойчивый характер, такой, что ни исключить, ни изменить на эквивалентный любой из этих признаков нельзя.

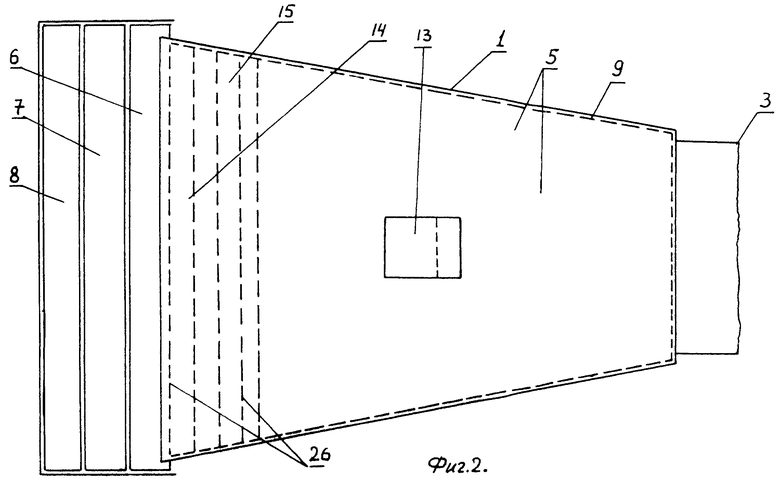

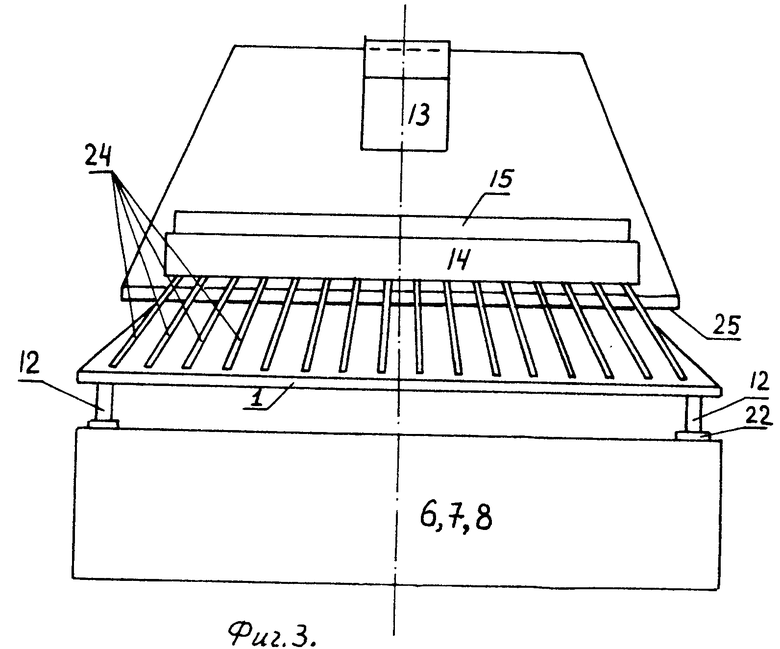

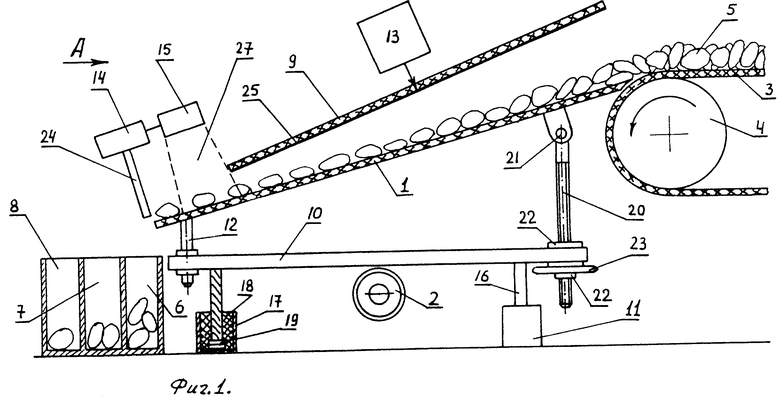

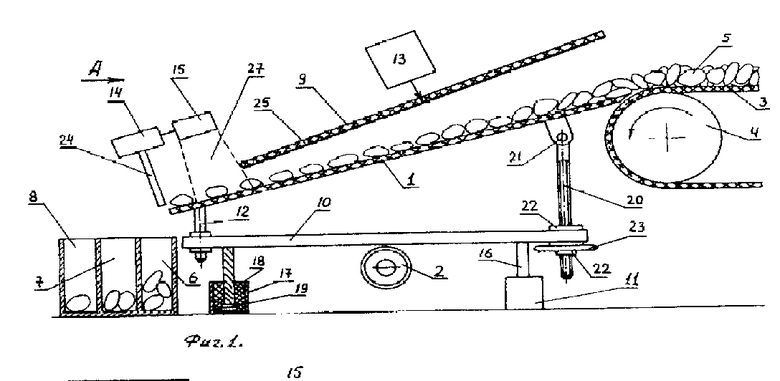

На фиг. 1 показан продольный разрез сепаратора вид сбоку; на фиг. 2 - то же, вид сверху вниз; на фиг. 3 - то же, вид на сепаратор справа налево.

Сепаратор кусковых материалов содержит наклонный рабочий орган 1 в виде пластины, генератор механических колебаний 2, питатель в виде конвейерной ленты 3 с приводным барабаном 4, с помощью которой кусковой материал 5 подается на рабочий орган 1; приемники 6, 7 и 8 продуктов разделения, пластину 9 из фольгированного гетинакса, установленную над рабочим органом 1.

Сепаратор кусковых материалов снабжен вибрационным столом 10 с амортизаторами 11, регулятором 12 наклона рабочего органа 1, генератором высокой частоты 13, исполнительными механизмами 14 и сканирующим блоком 15 распознавания сорта материала 5. Выходы сканирующего блока 15 соединены с входами исполнительных механизмов 14, которые установлены в ряд по ширине на месте схода кусков 5 с рабочего органа 1. Рабочий орган 1 и пластина 9 из фольгированного гетинакса выполнены расширяющимися от питателя к приемникам 6, 7 и 8 продуктов разделения и подсоединены к выходам генератора высокой частоты 13. Наклоненный рабочий орган 1 через регулятор 12 наклона закреплен на вибрационном столе 10, к которому прикреплен генератор механических колебаний 2. Наклоненный рабочий орган 1 и пластина 9 из фольгированного гетинакса установлены с уменьшающимся от питателя до приемников продуктов расстоянием между ними. Амортизатор 11 выполнен в виде штока 16, чашки 17 амортизирующего кольца 18 и амортизирующих подкладок 19.

Регулятор 12 наклона рабочего органа выполнен в виде стержня 20 с резьбой на одном конце и шарнира 21 на другом, причем шарниром 21 стержень 20 прикреплен к рабочему органу 1, а гайками 22 и штурвалом 23 стержень 20 прикреплен к вибрационному столу 10.

Исполнительные механизмы 14 снабжены толкателями 24, с помощью которых куски материала направляются в соответствующие приемники 6, 7 или 8. Пластина 9 повернута слоем фольги 25 вниз к рабочему органу 1.

Сканирующий блок 15 распознавания сорта материала может быть выполнен, например, радиометрическим или оптическим и обеспечивает сканирование кусков материала в нижней части рабочего органа поперек направления движения кусков материала 5, причем зона обзора, например, представляет собой прямоугольник, ширина которого равна ширине нижней части рабочего органа 1, а длина зоны обзора по направлению движения кусков немного превышает максимальный размер куска. Зоны обзора вдоль движения 26 и поперек движения 27 ограничены пунктирными линиями соответственно на фиг. 1 и 2.

Работа сепаратора кусковых материалов осуществляется следующим образом.

Кусковой материал 5 приводным барабаном 4 и лентой 3 подается на рабочий орган 1. Генератор механических колебаний сообщает колебания вибрационному столу 10, колебания которого далее передаются через регуляторы наклона 12 на рабочий орган 1. Чтобы энергия колебаний вибрационного стола 10 не передавалась основанию служат амортизаторы 11. При попадании кускового материала 5 на рабочий орган 1 куски материала под действием вибраций рабочего органа рассредотачиваются по всей его ширине и расстояния между отдельными кусками по мере прохода кусков по рабочему органу постепенно увеличиваются, как это показано на фиг. 1 и 2. Куски материала вибрируют вместе с рабочим органом и при этом происходит очистка кусков от налипшей на них пыли и грязи. Кроме того, куски на рабочем органе под действием вибрации укладываются преимущественно наиболее широкой стороной книзу, то есть занимают наиболее устойчивое положение на рабочем органе. Таким образом, рабочий орган, кроме отмеченного ниже подсушивания, выполняет роли раскладчика кусков в наиболее устойчивые положения, очистки кусков от пыли и грязи и раскладки кусков на расстояниях друг от друга, то есть рабочий орган одновременно выполняет четыре разных по назначению функции.

От генератора высокой частоты на рабочий орган 1 и пластину 6 подается переменное высокочастотное напряжение. Между пластиной 9 и рабочим органом 1 возникает высокочастотное электрическое поле такое, что напряженность поля пропорциональна расстоянию между пластиной 9 и рабочим органом 1, с одной стороны, и обратно пропорциональна ширине пластины и рабочего органа - с другой. Поэтому между пластиной 9 и рабочим органом 1 поглощаемая каждым куском энергия высокочастотного электрического поля будет примерно одинаковой как около места загрузки рабочего органа кусковым материалам, так и в месте схода кусков с рабочего органа. Каждый кусок поглощает высокочастотную энергию электрического поля пропорционально диэлектрической проницаемости и тангенсу угла диэлектрических потерь материала куска. Поэтому в процессе прохождения кусков по рабочему органу происходит их селективный нагрев - сильнее нагреваются куски большей влажности и больших диэлектрических проницаемостей и потерь. Таким образом, при прохождении кусков по нему происходит еще два явления селективного нагрева более влажных кусков и их сушка и более сильный нагрев кусков с высокими диэлектрическими свойствами. Оба этих явления, как и указанные выше очистка, увеличение расстояний и укладка в устойчивые положения, способствуют повышению точности распознавания сорта кусков.

К нижней части рабочего органа куски материала подходят очищенными, разложенными в устойчивые положения, разделенными расстояниями друг от друга, подсушенными и подогретыми более сильно те куски, диэлектрические свойства которых более сильно выражены. В нижней части рабочего органа куски попадают в зону обзора сканирующего блока 15 распознавания сорта материала. В качестве сканирующего блока 15 может быть использован, например, блок фотометрических сепараторов типов М-13, М-16 и других, блок сепаратора Сортекс 811-М, описанные в пат. Великобритании N 1152407, в пат. Великобритании N 1393061, в пат. ФРГ N 2015123 и тому подобные блоки, а также блоки радиометрии из сепаратора XR-112 или люминесценции и так далее. Блок 15 определяет по соответствующему критерию сорт куска и на своем выходе выдает управляющий сигнал тому из исполнительных механизмов 14, под которым будет после осмотра проходить кусок. Под действием сигнала с блока 15 распознавания сорта соответствующий исполнительный механизм 14 приводит в действие толкатель, который и направляет (выталкивает) соответствующий кусок в приемник 6, 7 или 8 продуктов разделения, число которых равно числу сортов разделения материала.

Как видно из приведенного описания работы, рабочий орган одновременно выполняет следующие функции: рассредоточивает куски, увеличивая расстояния между ними, выкладывает куски в наиболее устойчивые положения, очищает куски от налипшей грязи и пыли, подсушивает куски, более сильно нагревает куски с более ярко выраженными диэлектрическими свойствами. Выполнение рабочим органом одновременно пяти указанных функций приводит к одновременному увеличению производительности и точности разделения кусков на сорта, то есть к преодолению технического противоречия.

Техническими преимуществами сепаратора по сравнению с прототипом являются следующие: повышена производительность сепаратора, повышена точность разделения материала на сорта, повышена чувствительность при разделении материала с отличающимися диэлектрическими параметрами для кусков разных сортов, улучшены условия селективного обзора кусков за счет увеличения расстояний между кусками и за счет раскладки кусков в более устойчивые положения, повышена точность распознавания сорта кусков за счет очистки поверхности кусков и за счет избирательного нагрева кусков по их качеству (диэлектрическим свойствам). (56) Авторское свидетельство СССР N 1567296, кл. B 07 C 5/346, 1988.

Авторское свидетельство СССР N 990312, кл. B 03 C 7/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР КУСКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005565C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОБНАРУЖЕНИЯ ПОЖАРА В ГОРНЫХ ВЫРАБОТКАХ | 1991 |

|

RU2007585C1 |

| ПЛОТНОМЕР | 1992 |

|

RU2031394C1 |

| СПОСОБ ВИБРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ВИБРАЦИОННОГО ПИТАТЕЛЯ | 2000 |

|

RU2187450C2 |

| СПОСОБ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353439C2 |

| Сепаратор сыпучих материалов | 1981 |

|

SU986503A1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| СПОСОБ СЕПАРАЦИИ МАТЕРИАЛА | 1991 |

|

RU2005566C1 |

| МНОГОКАНАЛЬНЫЙ РЕНТГЕНОРАДИОМЕТРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2432206C1 |

| СЕПАРАТОР ДЛЯ ОБОГАЩЕНИЯ РУД | 1991 |

|

RU2034673C1 |

Использование: способы и устройства обогащения полезных ископаемых, для разделения кусковых материалов на сорта по содержанию в них полезного ископаемого, например, для разделения угля на сорта по его зольности. Сущность изобретения: сепаратор кусковых материалов, содержащий наклонный рабочий орган 1 (Р1) в виде пластины, генератор механических колебаний 2, питатель 3, приемники продуктов 6, 7, 8 разделения и электрод 9 из фольгированного гетинакса. Он снабжен вибрационным столом 10 с амортизаторами 11, регулятором 12 наклона Р1, генератором высокой частоты 13, исполнительными механизмами 14 и сканирующим блоком 15 распознавания сорта материала, выходы которого соединены с входами исполнительных механизмов, установленных в ряд по ширине на месте схода кусков с Р1. Р1 и электрод (Э) из фольгированного гетинакса выполнены расширяющимися от питателя 3 к приемникам продуктов разделения 6, 7, 8 и подсоединены к выходам генератора высокой частоты 13. Р1 через регулятор наклона 12 закреплен на вибрационном столе 10, к которому прикреплен генератор механических колебаний 2. Р1 и электрод 9 фольгированного гетинакса установлены с уменьшающимся от питателя до приемников продуктов расстоянием между ними. Куски материала вибрируют вместе с Р1, происходит их очистка и укладка. От генератора 13 на Р1 и электрод 9 подается переменное высокочастотное напряжение. Каждый кусок поглощает энергию поля и селективно нагревается. Блок 15 определяет сорт куска и выдает сигнал. Толкатель направляет куски в соответствующие приемники. 3 ил.

СЕПАРАТОР КУСКОВЫХ МАТЕРИАЛОВ, содержащий наклонный рабочий орган в виде пластины, генератор механических колебаний, питатель, приемники продуктов разделения и электрод, установленный над рабочим органом, отличающийся тем, что, с целью повышения производительности и точности разделения материала на сорта, он снабжен вибрационным столом с амортизаторами, регулятором наклона рабочего органа, генератором высокой частоты, исполнительными механизмами и сканирующим блоком распознавания сорта материала, выходы которого соединены с входами исполнительных механизмов, при этом последние установлены в ряд по ширине на месте схода кусков с рабочего органа, рабочий орган и электрод выполнены расширяющимися от питателя к приемникам продуктов разделения и подсоединены к выходам генератора высокой частоты, причем наклонный рабочий орган через регулятор наклона закреплен на вибрационном столе, к которому прикреплен генератор механических колебаний, наклонный рабочий орган и электрод установлены с уменьшающимся от питателя до приемников продуктов расстоянием между ними, а электрод выполнен из фольгированного гетинакса.

Авторы

Даты

1994-02-15—Публикация

1991-12-20—Подача