Изобретение относится к инструменту для вращательного бурения шпуров и скважин и может быть использовано в угольной промышленности при проходке различных выработок буровзрывным способом.

Известны резцы для вращательного бурения шпуров и скважин, содержащие корпус и два пера, армированные твердосплавными пластинами.

Недостатком данных резцов являются низкая стойкость и скорость бурения, что ограничивает область их применения.

Известны буровые резцы, оснащенные высокостойкими режущими элементами и способы их изготовления. Указанные резцы содержат корпус с перьями, оснащенными высокостойкими режущими элементами в виде алмазно-твердосплавных пластин. Недостатком данных резцов является низкая скорость бурения и значительный расход алмазно-твердосплавных пластин из-за затрудненного выхода керна.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является резец для вращательного бурения [1] .

Данный резец предназначен для вращательного бурения шпуров и включает корпус с количеством перьев не менее двух, имеющих наклонные передние грани, оснащенные высокостойкими режущими элементами, главные и боковые режущие кромки которых смещены относительно основной диаметральной плоскости, причем указанные элементы образуют в проекции на продольную плоскость ломанную линию и имеют главную, боковые кернообразующую и периферийную режущие кромки.

Недостатком данного резца является низкая скорость бурения и значительный расход алмазно-твердосплавных пластин, связанные с необходимостью почти сплошного разрушения забоя. Это связано с тем, что условия шпурового бурения из-за сравнительно небольших (1-3 мм) зазоров между корпусом резца, буровой штангой и стенкой скважины предъявляют специфические требования к размерам продуктов разрушения, максимальный размер которых не должен превышать величины зазора, по которому проходит промывочная жидкость. Известно, что при вращательном бурении хрупких пород разрушение керна происходит в том случае, когда его высота по величине равна примерно его диаметру.

Поэтому в прототипе для обеспечения оптимальных условий удаления продуктов разрушения величина рассечки (расстояние между боковыми кернообразующими режущими кромками) не должна превышать 3 мм. Это вызывает необходимость почти полного перекрытия забоя алмазно-твердосплавными пластинами, что приводит к значительному расходу алмазно-твердосплавных пластин и снижению скорости бурения из-за большой длины режущих кромок, снижающих удельную нагрузку на режущую кромку.

Целью изобретения является повышение скорости бурения хрупких горных пород с одновременным снижением расхода высокостойких режущих элементов за счет послойного удаления разрушаемого керна.

Достигается это тем, что резец для вращательного бурения, включающий корпус с количеством перьев не менее двух, передние грани которых оснащены основными высокостойкими режущими элементами, имеющими главную, боковые кернообразующую и периферийную режущие кромки, согласно изобретению снабжен по крайней мере одним дополнительным высокостойким режущим элементом, установленным в центральной части корпуса и смещенным в осевом направлении относительно основных режущих элементов, причем дополнительный режущий элемент имеет криволинейную выпуклую в направлении к рабочему торцу резца режущую кромку с шириной, не превышающей половины расстояния между боковыми кернообразующими кромками основных режущих элементов.

Отличительные особенности предлагаемого изобретения были установлены на основании исследования работоспособности резцов в лабораторных и производственных условиях. Повышение скорости бурения и экономия высокостойких режущих элементов достигалась за счет уменьшения длины режущих кромок резца. Наибольшая скорость бурения достигалась при использовании 2-х основных и одного дополнительного режущего элемента в виде алмазно-твердосплавных пластин (всего 3 элемента в отличие от 6-ти у прототипа). При этом важное значение приобретали форма, ширина и величина смещения режущей кромки дополнительного элемента в осевом направлении относительно основных режущих элементов. Экспериментально установлено, что изменение положения режущей кромки дополнительного элемента в осевом направлении относительно режущей кромки основного элемента существенно влияет на скорость бурения и должно находиться в пределах 0,5-1,5 диаметра основного режущего элемента. При этом режущая кромка дополнительного элемента должна быть выпуклой в направлении к рабочему торцу резца и шириной, составляющей 0,25-0,5 расстояния между боковыми кернообразующими режущими кромками основных режущих элементов.

Таким образом, предлагаемая совокупность признаков обеспечивает следующие технические преимущества заявляемой конструкции резца для вращательного бурения:

повышается скорость бурения;

достигается снижение расхода высокостойких режущих элементов.

Сходные с заявляемыми отличиями признаки нами не обнаружены. С учетом вышеизложенного можно сделать вывод о соответствии предложения критерию "существенные отличия".

Следствием наличия существенных отличий у заявляемого резца является достижение такого общественно-полезного эффекта, как повышение скорости бурения и достижение экономии высокостойких режущих элементов. Поэтому предложение соответствует также критерию "положительный эффект".

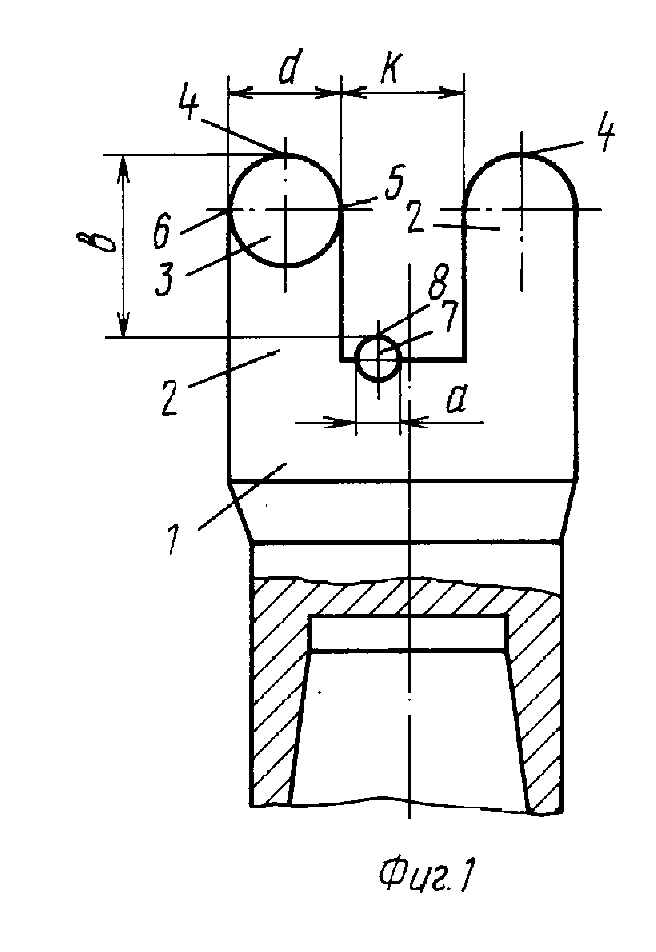

На фиг. 1 изображена проекция резца в основной плоскости, вид спереди; на фиг. 2 - форма забоя при бурении предлагаемым резцом.

Резец для вращательного бурения содержит корпус 1 с перьями 2, передние грани которых оснащены основными высокостойкими режущими элементами 3 диаметром d, имеющими главную 4, боковые кернообразующую 5 и периферийную 6 режущие кромки. Резец снабжен дополнительным высокостойким режущим элементом 7 с криволинейной выпуклой в направлении к рабочему торцу резца режущей кромкой 8 шириной а, составляющей 0,25-0,5 расстояния K между боковыми кернообразующими кромками 5 основных режущих элементов 3. Дополнительный элемент 7 установлен в центральной части корпуса 1 и смещен относительно основных режущих элементов 3 в осевом направлении на величину b, равную 0,5-1,5 диаметра основных элементов 3.

Резец работает следующим образом. При вращении и осевом перемещении резца перья 2, оснащенные основными высокостойкими режущими элементами 3, делают в забое вруб. При этом главные режущие кромки 4 основных элементов 3 образуют забой вруба 9, боковые кернообразующие кромки 5 образуют керн 10 и боковые периферийные кромки 6 образуют стенку 11 скважины. При углублении резца в породу на глубину 0,5-1,5 диаметра основных режущих элементов 3 дополнительный элемент 7 режуще кромкой 8 начинает контактировать с торцовой поверхностью керна 10 и делает на керне кольцевой вруб 12. За счет выпуклости режущей кромки 8 дополнительного элемента 7 при дальнейшем углублении резца в породу в периферийном и центральном участках керна появляются периферийная 13 и центральная 14 конические трещины. При достижении определенной глубины кольцевого вруба 12 происходит выход на боковую поверхность керна периферийной конической трещины 13 и преобразование центральной конической трещины 14 в конус выкола. При этом происходит скол фрагментов керна, величина которых в зависимости от хрупкости породы может регулироваться шириной режущей кромки 8 дополнительного элемента 7. Величина фрагментов скола керна выбирается из условия эффективной промывки забоя. После скола фрагментов керна процесс образования кольцевого вруба 12 повторяется сначала до следующего скола.

Таким образом при бурении заявляемым резцом в отличие от прототипа разрушение происходит не сплошным забоем, а с послойным удалением разрушаемого керна в режиме крупного скола с регулируемыми в зависимости от хрупких свойств горной породы размерами продуктов разрушения. Это позволяет уменьшить по сравнению с прототипом количество высокостойких режущих элементов, необходимых для разрушения породы, что в свою очередь уменьшает общую длину режущих кромок резца, повышает удельную нагрузку на единицу режущих кромок и скорость бурения.

При создании заявляемого инструмента были разработаны и изготовлены различные варианты конструкции резца, позволившие определить оптимальные размеры конструктивных элементов и обосновать существенность заявляемого соотношения смещения дополнительного режущего элемента относительно главной режущей кромки основных элементов, а также соотношения диаметра основного режущего элемента и ширины режущей кромки дополнительного элемента.

Испытания проводились в Институте сверхтвердых материалов АН УССР на специальном стенде для вращательного бурения шпуров при бурении абразивного песчаника крепостью 120 МПа при частоте вращения 300 об/мин и постоянном усилии подачи 5000 Н. Критерием эффективности работы резцов являлась скорость бурения и удельный расход режущих элементов. Осуществлялось бурение шпуров диаметром 43 мм и длиной 1 м.

Результаты испытаний резцов с основными режущими элементами в виде алмазно-твердосплавных пластин (АТП) диаметром d= 13,5 мм, расстоянием между боковыми кернообразующими режущими кромками К= 8 мм и дополнительным режущим элементом представлены в таблице.

Испытания показали, что наибольшая скорость бурения достигается у резцов, у которых дополнительный элемент смещен в осевом направлении относительно вершины главной режущей кромки основного элемента на величину, равную 0,5-1,5 диаметра основного элемента. Уменьшение указанного расстояния приводит к сплошному разрушению забоя, т. е. к исчезновению эффекта послойного удаления керна, а превышение - к возрастанию вероятности скола керна у основания из-за его значительной высоты. При этом установлено и оптимальное соотношение ширины режущей кромки а дополнительного элемента и расстояния K между боковыми кернообразующими режущими кромками основных режущих элементов, которое составляет: a= (0,25-0,5)K. Превышение данного соотношения приводит к тому, что дополнительный элемент центральную часть керна разрушает своей боковой поверхностью, т. е. не в режиме резания, а сминания и раздавливания, что приводит к снижению скорости бурения. Уменьшение указанного соотношения приводит к увеличению размеров фрагментов керна, что ухудшает условия промывки скважины и снижает скорость бурения.

Использование предлагаемого резца вместо резцов РП-42, серийно выпускаемых в нашей стране для машин вращательного бурения шпуров, позволяет в десятки раз повысить стойкость резцов и увеличить скорость бурения в 1,5-2 раза. В результате также расширяется область применения серийной буровой техники, предназначенной для вращательного бурения шпуров, например установок БКЭ-1, за счет разрушения перед крепостью до f= 13 ед. по шкале проф. М. М. Протодьяконова. В то же время как серийный инструмент позволяет бурить скважины в породах крепостью до f= 10. (56) Авторское свидетельство СССР N 1633082, кл. Е 21 В 10/42, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1992 |

|

RU2047724C1 |

| Резец для вращательного бурения | 1989 |

|

SU1686114A1 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1991 |

|

RU2066729C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ЭЛЕМЕНТ РЕЖУЩЕГО И РЕЖУЩЕ-СКАЛЫВАЮЩЕГО ТИПА | 2019 |

|

RU2723779C1 |

| Долото для вращательного бурения | 1989 |

|

SU1668620A1 |

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2000 |

|

RU2167259C1 |

| БУРОВАЯ КОРОНКА | 1992 |

|

RU2074945C1 |

| Буровая коронка | 1989 |

|

SU1752914A1 |

| Коронка для ударно-вращательного бурения | 1982 |

|

SU1046465A1 |

| Долото для вращательного бурения | 1990 |

|

SU1765347A1 |

Использование: инструмент для вращательного бурения шпуров и скважин в угольной промышленности при проходке различных выработок буровзрывным способом. Сущность: в резце для вращательного бурения расстояние (b) между вершиной главной режущей кромки 4 одного из элементов 3 и вершиной режущей кромки 8 элемента 7 составляет 0,5 - 1,5 диаметра d элемента 3. Ширина a режущей кромки элемента 7 составляет 0,25 - 0,5 расстояния k между боковыми кернообразующими режущими кромками 6 элементов 3. 1 з. п. ф-лы, 2 ил.

РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ, содержащий корпус с количеством перьев не менее двух, передние грани которых оснащены высокостойкими режущими элементами с главной, боковыми кернообразующими и периферийными режущими кромками, и высокостойкий режущий элемент с криволинейной выпуклой в направлении к рабочему торцу резца режущей кромкой, установленный в центральной части корпуса со смещением к одному из перьев и в осевом направлении относительно главных режущих кромок режущих элементов перьев, отличающийся тем, что, с целью повышения скорости бурения крупких горных пород с одновременным снижением расхода высокостойких режущих элементов за счет послойного удаления разрушаемого керна, расстояние между вершиной главной режущей кромки одного из режущих элементов перьев и вершиной режущей кромки режущего элемента, установленного в центральной части корпуса, составляет 0,5 - 1,5 диаметра режущего элемента пера.

Авторы

Даты

1994-02-15—Публикация

1991-08-19—Подача