Изобретение относится к низковольтному аппаратостроению и может быть использовано в автоматических выключателях или контакторах.

Контакты в коммутационных аппаратах подвергаются различным видам электрической эрозии. Одним из существенных факторов, вызывающих расплавление, испарение и разрушение контакта, является тепловое воздействие опорных пятен дугового разряда на материал контакта.

Из чистых металлов наибольшей дугостойкостью обладает вольфрам, вследствие его высокой температуры плавления и наибольшего значения минимального тока дугообразования, который применяют в качестве контактного материала [1] . Однако высокие контактное нажатие и переходное сопротивление резко ограничивают область его применения в коммутирующих аппаратах.

В настоящее время широкое распространение получили контакты, изготовленные методами порошковой металлургии. Такие контакты представляют собой металлокерамическую композицию, состоящую из двух или более фаз (например, контактный материал, содержащий серебро и никель [2] ), одна из которых обладает большей тугоплавкостью, чем другая. Высокая дугостойкость такого материала обеспечивается за счет сил поверхностного натяжения, которые удерживают в порах тугоплавкой фазы перешедшую под действием дуги в жидкое состояние одну из фаз. С целью снижения расхода серебра в такие контакты вводят различные присадки, которые в некоторых случаях повышают электроэрозионную стойкость [3] .

Известны дугостойкие контактные материалы, содержащие металл с высокой электропроводностью (например, серебро) и оксид другого металла (например, оксид кадмия), легко сублимирующего при нагреве электрической дугой [4] . В связи с высокой токсичностью окиси кадмия его заменяют оксидом олова, а для поддержания электроэрозионной стойкости на высоком уровне в материал серебро-оксид олова вводят различные присадки [5] . Высокая дугостойкость таких контактных материалов связана с увеличением скорости гашения дуги в парах диссоциированного оксида металла. Недостатком таких материалов является высокая склонность к свариванию и большое содержание серебра в них.

В материале электрического контакта, представляющем собой металлокерамическую композицию, в матрицу из тугоплавкого металла которой введена присадка - эмиссионно-активная фаза (ЭАФ) - гексаборид лантана, повышение дугостойкости достигается за счет использования принципиально иных физических явлений [6] .

Наличие равномерно распределенных включений (ЭАФ) в материале контакта создает резко неоднородное эмиссионное поле на рабочей поверхности электрического контакта, а именно, на фоне матрицы, с высокой работой выхода (ϕвольфрама = 4,54 эВ), находятся частицы гексаборида лантана, имеющего существенно более низкую работу выхода ( ϕLaB6 = 2,7 эВ). Такие эмиссионные свойства контакта обусловливают развитие псевдодиффузионного дугового разряда на его рабочей поверхности, что приводит к уменьшению дуговой эрозии.

Однако в процессе работы под действием высокой температуры дугового разряда частицы гексаборида лантана выгорают, что приводит к выравниванию эмиссионного контраста.

В результате этого на поверхности контакта начинает развиваться контрагированный дуговой разряд, что вызывает увеличение скорости эрозии до величины, характерной для контактного материала без включений ЭАФ. Поэтому дугостойкость такого контакта определяется, в основном, количеством ЭАФ в его приповерхностных слоях.

Однако увеличивать дугостойкость за счет увеличения количества ЭАФ нельзя, т. к. тип дугового разряда (псевдодиффузный или контрагированный, зависит от размеров (ЭАФ), а, следовательно, ее количества, а начиная с определенной концентрации частичек ЭАФ в материале контакта, начнет увеличиваться их размер, что приведет к развитию преимущественно контрагированного дугового разряда.

Задачей изобретения является создание дугостойкого электрического контакта, обладающего повышенной дугостойкостью за счет создания особых эмиссионных свойств на рабочей поверхности контакта.

Поставленная задача осуществляется в дугостойком электрическом контакте, выполненном в виде металлокерамической композиции из одного или нескольких металлов, содержащих присадку, тем, что в состав композиции в качестве присадки введен металл или его кислородсодержащие соединения, причем электроотрицательность этого металла меньше электроотрицательности, по крайней мере, одного из металлов, входящего в состав композиции, а концентрация введенного металла не больше величины, при которой размеры его фазы ограничены размером дефектов структуры композиции. Именно то, что в состав композиции введен в качестве присадки металл или его кислородсодержащие соединения, причем электроотрицательность этого металла меньше электроотрицательности, по крайней мере, одного из металлов, входящего в состав композиции, а концентрация введенного металла не больше величины, при которой размеры его фазы ограничены размером дефектов структуры композиции, позволяет увеличить дугостойкость электрического контакта.

Заявляемый дугостойкий электрический контакт характеризуется следующими свойствами. В результате введения в металлокерамическую композицию металла с электроотрицательностью меньше какого-либо из металлов, входящих в состав композиции, его атомы адсорбируются на поверхности в виде моноатомного слоя. Также адсорбируются атомы металла, если он введен в материалах контакта в виде кислородсодержащего соединения, т. к. в процессе изготовления контакта (спекание, отжиг) или под воздействием электрической дуги происходит разложение или восстановление этого соединения. В случае, когда электроотрицательность адсорбента ниже, чем адсорбата работа выхода такой поверхности уменьшается. При этом она меньше, чем работа выхода адсорбата и адсорбента. Таким образом, наличие наиболее электроотрицательного компонента в материале контакта приводит к снижению работы выхода либо всей рабочей поверхности, либо ее части. Такая высокая эмиссионная способность поверхности сохраняется только в присутствии монослоя адсорбированных атомов. Однако при сообщении этим атомом определенной энергии они могут десорбироваться с поверхности, что вызовет увеличение работы выхода. Фактически это явление обеспечивает увеличение дугостойкости заявляемого электрического контакта. Происходит это следующим образом. При разрыве контактов возникает электрическая дуга, опорное пятно которой устанавливается на участках поверхности, имеющих высокую эмиссионную способность (низкую работу выхода). При этом в точке остановки опорного пятна происходит нагрев контакта и как только температура станет выше той, при которой атомы металла десорбируются, работа выхода в этой точке увеличится. Увеличение работы выхода вынуждает перемещаться опорное пятно на участки поверхности с низкой работой выхода, а после их прогрева на следующие и так далее. Таким образом, эмиссионные свойства контакта, приобретенные в результате введения металла, стимулируют перемещение опорного пятна дуги по поверхности и препятствуют задержке или остановке его. А именно, малая подвижность и особенно остановка опорного пятна дуги вызывают эрозию контактов.

После воздействия опорного пятна дуги на поверхность контакта и десорбции монослоя атомов металла происходит восстановление высоких эмиссионных свойств за счет объемной и поверхностной диффузии. Поэтому вторым обязательным условием работоспособности заявляемого контакта является наличие атомов такого эмиссионно-активного металла в объеме контактного материала, предельная концентрация которого ограничивается таким его содержанием, при котором он не выделяется в виде самостоятельной фазы в объеме материала, но уже продиффундировал в него и заполнил дефекты его структуры (дислокации, межкристаллитные трещины, поры и проч. ). Распределенные таким образом атомы активатора в объеме материала, диффундируя к поверхности и по поверхности контакта, восстанавливают высокую эмиссионную способность после воздействия опорного пятна дуги.

Для сравнительных испытаний в лабораторных условиях были изготовлены методом порошковой металлургии 4 партии контактов диаметром 8 мм и высотой 4,2 мм. Контакты 1 партии изготовлены из шихты: 30% никеля, 69% серебра, 1% окиси бария; II партии: 30% никеля; 70% серебра; III партии: 99 % никеля, 1% окиси бария; IV партии: из порошка чистого никеля. Испытания контактов для разных партий проводили в одинаковых условиях при отключении токов короткого замыкания на установке с контуром магнитного дутья; контактодержатели - с дугогасительными рогами.

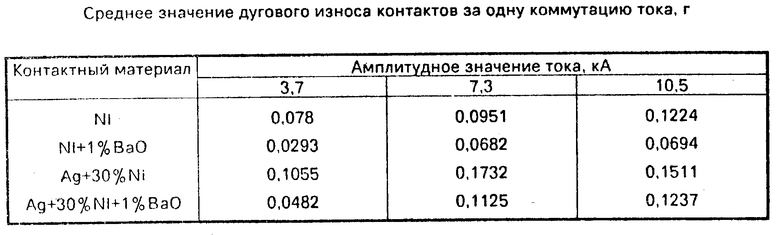

Испытания проводили для трех значений тока (амплитуды 3,7; 7,3; 10,5 кА). Партия контактов подвергалась трехкратному пропусканию каждого из указанных значений тока. Средние значения дугового износа при каждой величине тока (сумма износа подвижного и неподвижного контактов, отнесенная к числу опытов) приведены в таблице.

Из приведенных результатов видно, что материал с примесью в качестве присадки металла (в данном случае бария) имеет в 1,5-2 раза меньше значения дугового износа. Если учесть, что столь малое содержание компонента не оказывает заметного влияния на теплофизические свойства материала, то такое увеличение дугостойкости объяснимо за счет более низкой интенсивности теплового воздействия дуги, так как при равных электрических параметрах отключаемой цепи одинакова энергия дуги, возникающей на контактах из разного материала, то снижение интенсивности воздействия дуги следует отнести за счет особых свойств поверхности контакта, которые создает вводимая присадка. Для выявления преимуществ заявляемых контактов, были проведены испытания на предельную коммутационную способность (ПКС).

В автомате-пускателе на номинальный ток 100 А испытаны серийные контакты типа КМК-А30М (Ag70Ni30) и изготовленные контакты состава Ag-Ni-Ba(OH)2 (69/30/1% ). Аппарат с серийными контактами выдержал последовательно два цикла "ВО" (10,5 и 19 кА), после чего, ввиду обгорания контактодержателей - мостика испытания были прекращены. Контакты с эмиссионно-активной добавкой выдержали необходимое число циклов "ВО", пропусков 10,5. 13 и 50 кА. При этом, характер эрозии контактов резко отличается. У неактивированного материала поверхность оплавлена и имеет характерные кратеры с оплавленными краями, а у активированного - поверхность равномерно покрыта микрократерами без оплавленных краев.

Высокая дугостойкость контактов подтверждена испытаниями на ПКС макетного образца автоматического выключателя повышенной коммутационной способности на номинальный ток 100 А. Испытания показали, что даже после 6 циклов "ВО" при амплитудных значениях тока от 15,5 до 55 кА контактный слой на контактах имеется (требования Т3 - 3 цикла от 15,5 до 25 кА).

Таким образом, проведенные испытания подтверждают увеличение дугостойкости контактного материала за счет введения присадки в виде металла или его кислородсодержащих соединений.

Применение предлагаемого дугостойкого электрического контакта позволит улучшить эксплуатационные характеристики электрических аппаратов (такие как электрическая износостойкость, ПКС), а также снизить расход драгоценных металлов при производстве контактов за счет уменьшения геометрических размеров или замены контактов с большим содержанием драгметалла на контакты с меньшим его содержанием при сохранении величины дуговой эрозии. (56) 1. Справочник по электротехническим материалам. под ред. Ю. В. Корицкого, В. В. Пасынкова, В. М. Тареева, т. 3, 3-е изд. перераб. Л. , Энергоатомиздат, Ленинг. отд. 1988, с. 363.

2. Мелашенко И. П. "Электрические коммутирующие контакты и материалы для них", М. , Информэлектро, 1976.

3. Авторское свидетельство СССР N 892496, кл. Н 01 Н 1/02.

4. ГОСТ 19725-74. Сплав марки КМК-А10.

5. Заявка ЕПВ N 0318892, кл. Н 01 Н 1/02.

6. Влияние включений LaBe6 в катоде на эрозию его поверхности в дуговом разряде (Г. В. Левченко, Р. Б. Лубан, П. А. Верховодов и др. ). Поверхность 1983, N 5, с. 130-133.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННО-ДИНАМИЧЕСКИЙ ПРИВОД БЫСТРОДЕЙСТВУЮЩИХ КОММУТАЦИОННЫХ АППАРАТОВ | 1994 |

|

RU2076373C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ КОРОТКОЗАМЫКАТЕЛЬ | 1992 |

|

RU2025813C1 |

| ВЫКЛЮЧАТЕЛЬ | 1991 |

|

RU2025812C1 |

| МЕХАНИЗМ УПРАВЛЕНИЯ АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ | 1990 |

|

RU2016440C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1991 |

|

RU2020634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО УЗЛА ЭЛЕКТРИЧЕСКОГО АППАРАТА | 1992 |

|

RU2007773C1 |

| СИСТЕМА ЗАЩИТЫ РАЗВЕТВЛЕННЫХ ТРЕХФАЗНЫХ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ ОТ ТОКОВ УДАЛЕННЫХ КОРОТКИХ ЗАМЫКАНИЙ | 2007 |

|

RU2353015C2 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1993 |

|

RU2067332C1 |

| ЗАЩИТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1994 |

|

RU2079176C1 |

| КОНТАКТНАЯ НАКЛАДКА ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1988 |

|

RU1579317C |

Изобретение относится к изготовлению дугостойких контактов и может быть использовано в автоматических выключателях или контакторах. Сущность изобретения заключается в том, что в дугостойкий электрический контакт, выполненный в виде металлокерамической композиции из одного или нескольких металлов, вводят присадку, в качестве которой введен металл или его кислородосодержащие соединения, причем электроотрицательность этого металла меньше электроотрицательности по крайней мере одного из металлов, входящего в состав композиции, а концентрация введенного металла не больше величины, при которой размеры его фазы ограничены размером дефектов структуры композиции. 1 табл.

ДУГОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, выполненный в виде металлокерамической композиции из одного или нескольких металлов, содержащей присадку, отличающийся тем, что в качестве присадки введен металл или его кислородосодержащие соединения, причем электроотрицательность этого металла меньше электроотрицательности по крайней мере одного из металлов, входящего в состав композиции, а концентрация введенного металла не больше величины, при которой размеры его фазы ограничены размером дефектов структуры композиции.

Авторы

Даты

1994-02-15—Публикация

1992-01-20—Подача