Изобретение относится к двигателям внутреннего сгорания (ДВС) небольшой мощности с передачей в виде кулачково-следящего механизма.

Известен пневматический роторный двигатель, содержащий статор с выхлопными отверстиями, эксцентрично установленный в корпусе ротор с радиальными лопатками [1] .

Недостатками этого двигателя являются значительные утечки рабочего тела при больших давлениях через уплотнение, образованное торцом радиальной лопатки и внутренней рабочей цилиндрической поверхностью статора и, как следствие, низкий КПД.

Известен роторно-поршневой ДВС, содержащий цилиндрический корпус с эллиптической рабочей поверхностью, установленный соосно с корпусом внутри ротор-поршень, который имеет отсеки (полости), идущие от периферии к центру с одной стороны, с другой стороны на ширину эллиптической камеры, в этих полостях установлены съемные лопасти без зазора с рабочей поверхностью по линии соприкосновения с ней [2] .

Недостатком этого ДВС является недостаточно хорошее уплотнение между стенками корпуса и поверхностью кулачков, что приводит к низкому КПД.

Наиболее близким техническим решением к заявляемому (прототипом) является роторный двигатель, содержащий цилиндрический ротор, вращающийся в одном направлении в корпусе с внутренней рабочей поверхностью в виде эллипса, вершина поверхности каждой лопатки-кулачка загнута в направлении, противоположном направлению вращения ротора, и имеет большую кривизну, чем рабочая поверхность корпуса. При этом кривизна выполнена по дуге, симметричной относительно плоскости, проходящей через ось ротора. В процессе сжатия с внутренней поверхностью корпуса контактирует передняя половина дуги, а на такте расширения с поверхностью корпуса контактирует задняя половина дуги [3] .

Недостатком прототипа является низкий ресурс из-за значительных сил трения, возникающих в парах "лопатка-поверхность паза ротора" и "лопатка-рабочая поверхность корпуса".

Целью изобретения является повышение ресурса за счет снижения сил трения.

Для этого в роторно-поршневом двигателе внутреннего сгорания, содержащем неподвижный с внутренней эллиптической рабочей поверхностью корпус и установленный соосно в нем подвижный ротор-поршень с подпружиненными в сторону вращения несколькими кулачками-отсекателями объемов, размещенными в выемках стенки ротора, выполненных с плоскими поверхностями, кулачки примыкают своей вершиной к рабочей поверхности корпуса с возможностью переменного контакта, причем вершина каждого кулачка загнута в направлении, противоположном направлению вращения ротора, и имеет кривизну, большую чем наибольшая кривизна поверхности корпуса, и заканчивается уступом, имеющим плоскую поверхность, которая расположена под углом к плоской поверхности выемки, в нем, согласно изобретению, кулачки удалены от оси к периферии ротора и расположены тангенциально.

Такой существенный признак, как "расположение кулачков в выемках тангенциально", известен в роторно-поршневом двигателе [2] . Однако снижение силы трения от использования этого признака в известном решении незначительное по сравнению с изобретением. В новом ДВС снижение силы трения из-за тангенциального размещения кулачков значительно выше, так как удаление кулачков от центра к периферии позволяет уменьшить силу воздействия от крутящего момента на соприкасаемые с кулачками поверхности корпуса и ротора из-за уменьшения угла воздействия этой силы. Вследствие этого можно заключить, что изобретение соответствует критерию "существенные отличия".

В результате использования изобретения ожидается такой технический эффект, как снижение силы трения в паре "кулачок - поверхность паза ротора", за счет совпадения движения кулачка относительно ротора с силой воздействия газов в пределах угла 90 - α (фиг. 5), где α - угол действия вектора силы, создающей крутящий момент относительно силы реакции в месте контакта пары "кулачок-ротор". Также снижаются силы трения в паре "кулачок - рабочая поверхность корпуса" за счет уменьшения угла действия силы воздействия газов от 90о, как у прототипа, до острого угла. За счет тангенциального расположения кулачков в выемках стенки ротора, удаленных к периферии от оси вращения, а также вследствие этого, более широкой рабочей поверхности кулачка, снижается износ рабочих поверхностей кулачков, ротора и корпуса из-за более плавного движения и за счет уменьшения усилия поджатия кулачков в начале такта расширения.

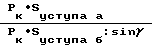

На фиг. 1 показан продольный разрез двигателя; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - выносной элемент 1 на фиг. 1; на фиг. 5 - сравнительная схема воздействия сил трения на поверхности лопаток у прототипа и кулачков у изобретения в начале такта расширения.

Роторно-поршневой двигатель содержит цилиндрический корпус 1, рабочая поверхность 2 которого в поперечном сечении имеет форму эллипса. В корпусе 1 соосно ему установлен пустотелый цилиндрический формы ротор-поршень 3 с тангенциально расположенными в выемках (не обозначены) ротора четырьмя кулачками 4, состоящими из двух половин. Выемки сделаны с плоскими поверхностями В и Г и удалены от оси ротора к периферии. Кулачки 4 - отсекатели объемов установлены без зазора по линии соприкосновения с рабочей поверхностью 2, примыкая своей вершиной к поверхности 2 с возможностью переменного контакта (фиг. 1-3). Вершина каждого кулачка загнута в направлении, противоположном направлению вращения ротора, и имеет кривизну, большую, чем наибольшая кривизна поверхности корпуса, и заканчивается уступом, имеющим плоскую поверхность Д, которая расположена под углом β к плоскости выемки В. Для воспламенения смеси в корпусе 1 установлена свеча 5. В корпусе 1 выполнены каналы 6 и 7 соответственно для отвода отработанных газов и подвода свежей смеси. Равномерный температурный режим в двигателе обеспечивает рубашка 8 охлаждения, размещенная на корпусе 1 и крышке 9.

С целью обеспечения лучшего уплотнения в радиальном направлении и по торцам между поверхностью корпуса 1 и кулачков 4 в последних выполнены расточки 10 в продольном направлении и расточки 11 в поперечном направлении для установки в них пружин 12 и 13 соответственно, а также между двумя частями, составляющими кулачки, установлены вкладыши 14 (фиг. 3).

Система смазки включает в себя полость 15 (фиг. 2) в роторе 2 для смазочной жидкости и выполненные в пазу каждого кулачка каналы 16 (фиг. 3) для подачи смазки на торцы ротора, каналы 17 - для смазки рабочей поверхности кулачков (фиг. 1). Для обеспечения заправки смазочной жидкостью выполнены отверстия, которые после заправки глушатся резьбовыми пробками 18 и 19. Канал 20 в кулачке 4 служит для выпуска газов из полости при возвратно-поступательном движении кулачка и турбулизации смеси при такте сжатия.

Роторно-поршневой двигатель работает следующим образом. Рабочая смесь, поступающая по каналу 7, замыкается в объеме Е рабочей камеры кулачками-отсекателями 4 переменных объемов рабочих камер и после сжатия до объема Ж воспламеняется от свечи 5. Газы под высоким давлением воздействуют на поверхность Д уступа кулачка 4 и заставляют повернуть ротор вокруг оси. После расширения отработавшие газы через канал 6 выпускаются в окружающую среду, а затем цикл повторяется вновь. Кулачки-отсекатели в такте расширения за счет давления газов на поверхность Д уступа будут прижиматься к рабочей поверхности, в результате чего уплотняющий эффект будет увеличиваться. При работе двигателя смазочная жидкость за счет центробежных сил через каналы 16, 17 поступает к трущимся поверхностям минимальными порциями в момент сжатия кулачков и после растекания по трущимся поверхностям частично сгорает в объеме 3. После выработки основного объема жидкости необходима дозаправка. Проходные сечения каналов 16, 17 подбираются таким образом, чтобы для смазки поступало минимально необходимое количество жидкости, при этом одной заправки должно хватить на продолжительное время, соизмеримое с интервалами замены смазки в классических ДВС.

Рассчитаем технико-экономические показатели двигателя:

1. Расчет индикаторной мощности

Ni= PiVn˙n˙i/(30τ) [4] , где Ni - индикаторная мощность, кВт;

Рi - давление газов в цилиндре, МПа;

Vi - рабочий объем, л (а - ширина камеры, b - средняя высота камеры, с - длина камеры, равная  , где R - радиус окружности цилиндра ротора);

, где R - радиус окружности цилиндра ротора);

n - частота вращения, мин-1;

τ- число тактов;

i - число цилиндров;

Pi = 1 МПа;

Vn=  =

=  = 70 см3= 0.07 л (где а = 4 см; b = 1 см, Р = 11 см).

= 70 см3= 0.07 л (где а = 4 см; b = 1 см, Р = 11 см).

Числовые значения индикаторной мощности при различных оборотах двигателя:

a) n = 1000 Ni = 1 ˙0,07 ˙1000˙ 4 / 30 ˙4 = = 2,3 кВт = 3,1 л. с.

б) n = 3000 Ni = 3˙ 2,3 = 6,9 кВт = 9,4 л. с.

в) n = 5000 Ni = 5˙ 2,3 = 11,5 кВт = 16 л. с. Формула расчета мощности и значение Р = 1 МПа взяты из [4] и рассчитаны для ДВС с кривошипно-шатунным механизмом (КШМ), поэтому данный расчет имеет прикидочное значение. В действительности же Р может быть выше для данного роторного двигателя, в отличие от ДВС с КШМ, если степень сжатия ε будет меньше степени расширения δ, что позволяет конструкция этого двигателя. Поэтому действительное значение индикаторной мощности может быть выше.

2. Расчет индикаторного момента.

Mi= 1000·Pi·Vn·i/Π·τ=  = 22.3 Нм= 2,3 кгм

= 22.3 Нм= 2,3 кгм

3. Расчет эффективного КПД.

1. Формула расчета эффективного КПД.

ηe = ηi˙ηм, где ηi- индикаторный КПД;

ηм - механический КПД.

Механические потери в двигателе

Рм.п. = Ртр + Рн.х. + Рвсп.м. + Рвен + Рпр.к. , где Ртр - среднее давление потерь на трение;

Рн.х. - среднее давление потерь на газообмене;

Рвсп.м. - среднее давление на привод вспомогательных механизмов;

Рвен. - среднее давление вентиляционных потерь;

Рпр.к. - среднее давление потерь на привод компрессора;

Рвсп.м. = 0; Рпр.к. = 0. Таким образом Рм.п. = = Ртр + Рн.х. + Рвен.

(Рн.х. и Рвен по сравнению с Ртр на порядок ниже и ими можно пренебречь и Р.м.п. = Ртр или по формуле из [4]

Рм.п. = а + b ˙ с, где а = 0,04 - 0,05b = 0,0155, где с - скорость движения поршня.

В классических ДВС при скорости поршня с = 8 м/с потери на трение при действии сил инерции составляют 75% от всех потерь на трение. Так как в нашем случае отсутствует поршневая система и КШМ, то эти потери будут на порядок меньше. Тогда примем Рм.п. = а = 0,05. Эффективное среднее давление Ре = Pi - Pmn = 1 - 0,05 = 0,95. Механический КПД двигателя ηм=  =

=  = 0.95; ηe= 0,5˙ 0,95 = 0,48; ηi = 0,5 взято из [4] для классического ДВС. В нашем случае может быть больше. ηe = = 0,28 - для классического карбюраторного ДВС. Таким образом эффективный КПД роторного двигателя в 2 раза выше классического ДВС.

= 0.95; ηe= 0,5˙ 0,95 = 0,48; ηi = 0,5 взято из [4] для классического ДВС. В нашем случае может быть больше. ηe = = 0,28 - для классического карбюраторного ДВС. Таким образом эффективный КПД роторного двигателя в 2 раза выше классического ДВС.

4. Расчет удельной массы двигателя.

gN=  где Gдв - масса двигателя.

где Gдв - масса двигателя.

Для карбюраторных ДВС gN = 2,3 + 14,1кг/кВт ; В нашем случае Gдв = 8 кг, Nэ = 6 - 7 кВт; g = 8/6= 1,3 кг/кВт.

Таким образом показатель по удельной массе в 2 раза выше по сравнению с классическим ДВС.

5. Расчет силы уплотнения, обеспечивающей герметичность камеры в начале такта расширения.

Рабочая поверхность кулачков со стороны расширения воспламененной смеси подсчета под углом к плоской поверхности выемки плоскостью Д, на которую воздействуют газы с силой F. При этом образуется не только крутящий момент от силы Fкр, но и эффект уплотнения по рабочей поверхности за счет силы Fподж, возникающей при движении кулачка в пазе (фиг. 4), где F = Рк˙ S - сила, воздействующая на кулачок, а Fподж = = F sinγ , сила, прижимающая кулачок к рабочей поверхности от расширяющихся газов;

Fкр - сила, образующая крутящий момент;

S - площадь кулачка, участвующая в работе;

N - сила реакции;

Рк - давление в камере сгорания.

При расчете будем считать, что момент воспламенения смеси совпадает с максимально сжатым состоянием пружины (кулачки почти полностью утоплены в пазах), а максимальное давление в камере сгорания достигнет в некотором сдвинутом положении ротора относительно момента воспламенения (положение кулачка и ротора на фиг. 1), так как давление нарастает за определенное время.

Fподж = F ˙sin γ = Pк ˙S˙ sinγ , где l - ширина ротора;

h - высота плоскости Д. Исходные данные: Рк = 350-400 Н/см2 (величина взята для карбюраторных двигателей); l = 4 см; h = 0,5 см; γ= 35о.

Fподж = 350 ˙4 ˙0,5 ˙sin 35о = 401,5 Н = 40 кг.

Общая сила, прижимающая кулачок, составит: Fупл = Fупл.упр.пруж. + Fподж, где Fупл.упр.пруж. - сила упругости сжатых пружин.

Сила отжатия кулачков от рабочей поверхности под воздействием давления горящей смеси из-за уплотнения практически отсутствует.

По сравнению с прототипом снижаются силы трения 1) в парах лопатка - ротор и кулачок - ротор (фиг. 5 соответственно а и б).

Рассмотрим действие сил на лопатки (кулачки) в начальный момент расширения рабочего тела, при этом примем одинаковые относительные размеры элементов и одинаковое количество лопаток (кулачков). Так как в такте сжатия действие сил значительно меньше, то рассматривать этот случай не будем.

Сила трения, возникающая на паре лопатка - ротор (у прототипа) -

Fтра = Fкр ˙Ктр, где Fкр - сила, возникающая от давления газов, создающая крутящий момент;

Ктр - коэффициент трения.

Сила трения, возникающая на паре кулачок - ротор -

Fтр.б = F'˙ Ктр = Fкр ˙cos α ˙Ктр, где F' - сила давления кулачка на опорную поверхность выемки ротора;

α - угол действия вектора силы Fкр относительно силы реакции в месте контакта пары кулачок - ротор.

Сравнение сил  =

=  =

=  =

=  = 2,37, таким образом сила трения в паре кулачок - поверхность паза ротора прототипа выше в 2,37 раза.

= 2,37, таким образом сила трения в паре кулачок - поверхность паза ротора прототипа выше в 2,37 раза.

Снижение трения в указанной паре в новой конструкции происходит за счет совпадения движения кулачка относительно ротора с силой воздействия газов в пределах угла 90о -α .

2) В парах "лопатка - рабочая поверхность корпуса" и "кулачок - рабочая поверхность корпуса" сила трения Fтр = Fподж ˙Ктр, где Fподж - сила поджатия лопатки (кулачка) к поверхности корпуса;

Ктр - коэффициент трения. Для прототипа Fподж.а = Pк Sуступаа.

Для изобретения - Fподж.б = Pк ˙Sуступаб˙ ˙cosβ˙sin γ

Fтр.а = Fподж.а ˙Ктр; Fтр.б = Fподж.б˙ Ктр, где Рк - давление в камере;

Sуступаа - площадь уступа лопатки;

Sуступаб - площадь уступа кулачка;

γ- угол между вектором движения кулачка в пазе и вектором силы крутящего момента;

β- угол наклона поверхности Д уступа к плоскости выемки В.

В нашем сравнении

.

.

Сравним силы трения: =

=  =

=  = 2.65.

= 2.65.

Таким образом, сила поджатия в радиальном направлении в начале расширения в двигателе-прототипе выше в 2,6 раза.

Вместе с тем сила поджатия по расчету, приведенному выше, примерно равна 40 кг, что вполне удовлетворяет необходимым требованиям по уплотнению. Как известно, давление упругости компрессионных колец 1,2-2,2 кгс/см3, а давление поджатия кольца к стенке цилиндра от газов равно 75% . Рк = 0,75 ˙40 = 30 кгс/см2 в момент вспышки смеси и в начале расширения [5] .

Удельное поджатие от газов рабочей смеси составит Fподж/S контакта. Площадь контакта зависит от кривизны вершины кулачка и даже, если она бдует шириной 3 мм, то площадь контакта = Sконт = 0,3 см ˙4 см = = 1,2 см, а удельное давление равно 40 кг : 1,2 = 33 кг/см3, то есть соизмеримо с величиной для классических поршневых ДВС. Таким образом и в этом случае в двигателе-прототипе возникают значительно большие силы трения в радиальном направлении от поджатия лопаток, чем требуется для эффективного уплотнения.

Следовательно, по сравнению с прототипом за счет другого расположения кулачков, изменения их формы значительно (более чем в 2 раза) повышается ресурс двигателя из-за меньших сил трения. (56) 1. Авторское свидетельство СССР N 742609, кл. F 01 C 21/10, 1980.

2. Патент Франции N 2346560, кл. F 02 B 53/02, 1977.

3. Заявка Японии N 62-29614, кл. F 02 B 53/00, F 01 C 1/344, F 04 C 18/344.

4. Двигатели внутреннего сгорания. Под редакцией д-ра тех. наук, проф. Луканина В. Н. , М. : Высшая школа, 1985.

5. Молдаванов В. П. Поршневые кольца ДВС. М. , Россельхозиздат, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2023893C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2013590C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПРЯМОГО ДЕЙСТВИЯ | 2007 |

|

RU2374464C2 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) И УПЛОТНЕНИЕ ПОРШНЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1997 |

|

RU2146009C1 |

| СОСТАВНОЙ ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2078234C1 |

| РОТОРНАЯ МАШИНА КАШЕВАРОВА "РМК" | 1994 |

|

RU2117784C1 |

| Модульный роторный ДВС | 2024 |

|

RU2835533C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЛОПАТОЧНОГО ТИПА | 1990 |

|

RU2028476C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ И ЭКСЦЕНТРИКОВЫЙ ВАЛ | 2009 |

|

RU2418180C1 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

Сущность изобретения: роторно-поршневой двигатель содержит неподвижный полый корпус с внутренней эллиптической рабочей полостью, установленный в нем соосно полости с возможностью вращения ротор-поршень, имеющий плоскую поверхность и тангенциально расположенные пазы с установленными в них подпружиненными в сторону вращения ротора кулачками-отсекателями объемов, размещенными в пазах с возможностью поджатия своей вершиной к рабочей поверхности корпуса и переменного контакта с ней. Вершина каждого кулачка имеет выступ, расположенный на ней со стороны, противоположной направлению вращения ротора, и имеющий поверхности плоскую и выпуклую с кривизной последней большей, чем кривизна поверхности корпуса. Плоские поверхности ротора и выступа кулачка расположены одна к другой под углом. Кулачки в роторе расположены по его периферии. 5 ил.

РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, содержащий неподвижный полый корпус с внутренней эллиптической рабочей поверхностью, установленный в нем соосно с полостью с возможностью вращения ротор-поршень, имеющий плоскую поверхность и тангенциальные пазы с установленными в них подпружиненными в сторону вращения ротора кулачками-отсекателями объемов, размещенными в пазах ротора с возможностью поджатия своей вершиной к рабочей поверхности корпуса и переменного контакта с ней, причем вершина каждого кулачка имеет выступ, расположенный на ней со стороны, противоположной направлению вращения ротора, и имеющий поверхности плоскую и выпуклую с кривизной большей, чем кривизна рабочей поверхности корпуса, отличающийся тем, что плоские поверхности ротора и выступа кулачка расположены одна к другой под углом, а кулачки в роторе расположены по его периферии.

Авторы

Даты

1994-02-28—Публикация

1989-10-03—Подача