Изобретение относится к обогащению полезных ископаемых и может быть использовано для промывки (обогащения) песков при промышленной разработке россыпных месторождений полезных ископаемых, а также для промывки разведочных проб россыпных месторождений.

Известно устройство для обогащения полезных ископаемых. Устройство включает цилиндрический корпус с крышкой и днище. В нижней части корпуса установлен тангенциальный питающий патрубок, а в верхней части - тангенциальный патрубок отвода легкой фракции. Над днищем установлен тангенциальный патрубок отвода тяжелой фракции. Под питающим патрубком установлен тангенциальный патрубок подачи воды. На внутренней поверхности корпуса противоположно направлению вращения пульпы выполнен прямоугольный в поперечном сечении спиральный канал. На днище соосно с корпусом установлен внутренний цилиндр с конической крышкой. Между внутренней поверхностью корпуса и внешней поверхностью цилиндра расположена кольцевая камера [1] .

Устройство работает следующим образом. Пульпа под давлением подается через питающий патрубок, через другой патрубок подается вода под давлением, большим давления пульпы. Вода придает пульпе дополнительную скорость и разжижает ее, обеспечивая устойчивую работу аппарата при низких скоростях ввода пульпы, а также при подаче густой пульпы. На внутренней поверхности корпуса пульпа приобретает вращательное движение, прижимается к стенке и образует сильно вытянутый параболоид со свободной внутренней поверхностью. Разгрузка легкой фракции осуществляется через тангенциальный патрубок, расположенный в верхней части корпуса, при этом пульпа в поле центробежной силы приобретает общее восходящее движение. Под действием центробежных сил формируется пристеночный слой, обогащенный тяжелыми минералами. Формированию пристеночного слоя в густой пульпе содействует подача воды, а также периодические возмущения внутреннего слоя, возникающие при преодолении спирального канала. Пристеночный слой занимает положение, наиболее удаленное от оси вращения, в углублении спирального канала. Увлекаемый вращательным движением потока пристеночный слой движется внутри спирального канала, при этом смещается вниз, навстречу общему потоку пульпы, и накапливается в кольцевой камере, где происходит его перечистка. Разгрузка тяжелой фракции (концентрата) происходит через тангенциальный патрубок с заслонкой.

Однако известное устройство обладает недостатком, который выражается в том, что не достигается высокое извлечение тяжелых минералов тонких классов (крупностью менее 0,15 мм). Это связано с тем, что в кольцевой (перечистной) камере пульпа кроме вращательного приобретает значительные турбулентные движения. Повышенная турбулентность потока в перечистной камере ограничивает диапазон крупности зерен извлекаемых тяжелых минералов.

Целью изобретения является повышение эффективности разделения зернистого материала по плотности при расширение диапазона крупности извлекаемых тяжелых минералов путем увеличения извлечения тонких фракций.

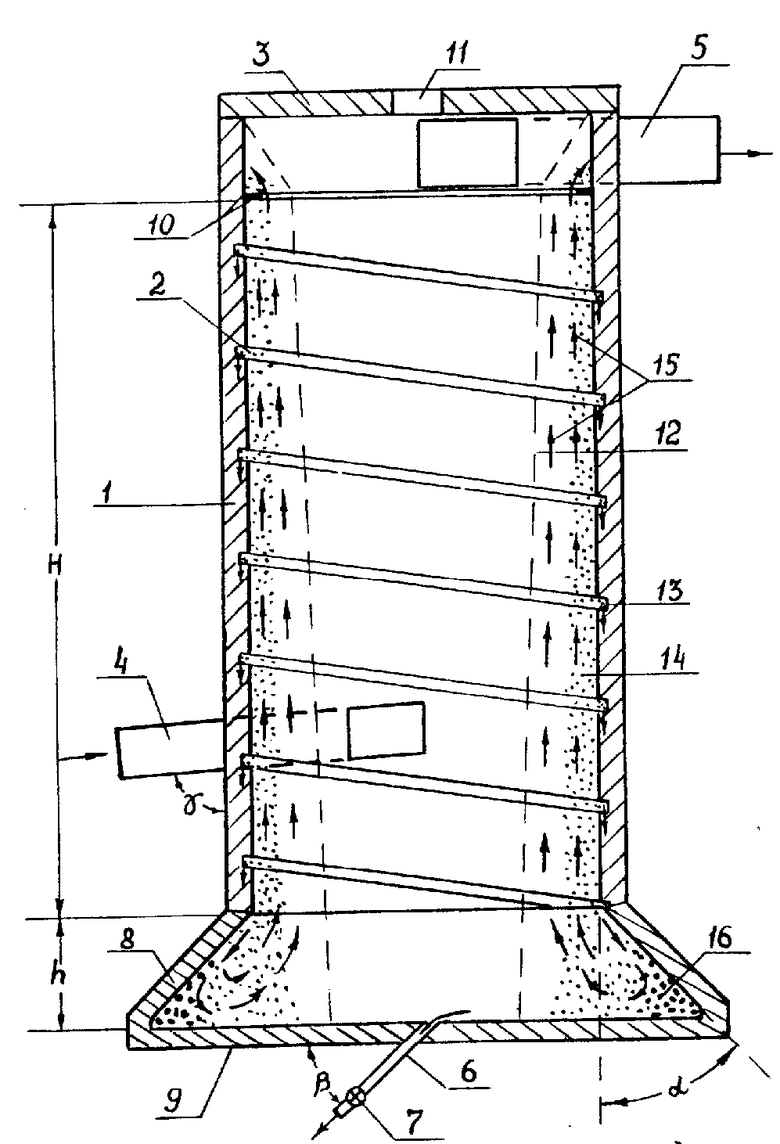

На чертеже показан один из возможных вариантов устройства.

Оно включает цилиндрический корпус 1 с выполненным на внутренней поверхности спиральным каналом 2 прямоугольной формы в поперечном сечении, крышку 3, тангенциальный питающий патрубок 4, патрубок отвода легкой фракции 5, патрубок отвода тяжелой фракции 6 с заслонкой 7, расширяющуюся вниз коническую насадку 8 с плоским днищем 9 и кольцевую диафрагму 10. В крышке 3 выполнено компенсационное отверстие 11. Образующая конической насадки 8 наклонена к образующей цилиндрического корпуса 1 на угол α, равный 30-70о. Патрубок отвода тяжелой фракции 6 расположен снизу во внешней части круглого дниша 9 в касательной плоскости под углом β, равным 40-60о, к плоскости днища, причем вершина угла β направлена навстречу потоку пульпы. Тангенциальный питающий патрубок 4 расположен на уровне 0,23-0,30 высоты цилиндрического корпуса 1 и установлен под углом γ, равным 85-88о, к образующей цилиндра, при этом вершина угла γнаправлена вверх.

Устройство работает следующим образом. Разжиженная пульпа, имеющая соотношение Т: Ж = 1: 6 и любая более жидкая, подается под давлением через тангенциальный питающий патрубок 4. Соприкасаясь со внутренней поверхностью цилиндрического корпуса, она приобретает вращательное движение. Под действием возникающей центробежной силы пульпа прижимается к внутренней стенке цилиндра и образует сильно вытянутый параболоид со свободной внутренней поверхностью 12. За счет наклона питающего патрубка 4 к образующей цилиндра (под углом γ) пульпа приобретает начальное восходящее движение, а "расплющивание" потока при соприкосновении с цилиндрической поверхностью не вызывает появления энергичной нисходящей струи, которая могла бы проникать в коническую камеру 16. Проникновение нисходящей струи в камеру 16 препятствует также относительно высокое расположение питающего патрубка 4 на уровне 0,23-0,30 высоты Н цилиндрического корпуса.

В поле центробежной силы пульпа расслаивается на пристеночный слой 13, концентрирующий тяжелые минералы, и внутренний слой 14, сложенный легкими минералами. Периодические возмущения внутреннего слоя, возникающие при преодолении спиральной борозды, ускоряют формирование пристеночного слоя. Внутренний слой 14 в поле центробежной силы "переливается" через кольцевую диафрагму 10 и выводится через разгрузочный патрубок 5. Кольцевая диаврагма выполняет роль регулятора толщины внутреннего слоя 14, задает положение свободной поверхности параболоида 12, при отсутствии заслонки на разгрузочном патрубке 5 ограничивает и стабилизирует скорость восходящего движения 15 внутреннего слоя. Пристеночный слой 13 в углублении спиральной борозды 2 увлекается вращательным движением пульпы, смещается вниз, навстречу общему восходящему движению 15 внутреннего слоя и накапливается в конической камере 16. Тяжелые минералы пристеночного слоя в конической камере 16 занимают наиболее удаленное положение от оси вращения и концентрируется по периферии днища 9, откуда удаляются через разгрузочный патрубок 6. Выход концентрата дополнительно регулируют (ограничивают) заслонкой 7.

Объем пристеночного слоя 13, который формируется в спиральном канале 2, превосходит объем концентрата, разгружаемого через патрубок 6. За счет этой разницы происходит переполнение конической камеры 16, легкие минералы оттесняются во внутренний слой 14 и выводятся через патрубок разгрузки легкой фракции 5. Таким образом, коническая камера 16 функционально является перечистной. Эффективность перечистки пристеночного слоя и удавливания тяжелых минералов в широком диапазоне крупности зерен, особенно тонких классов, зависит от величины угла и общего размера (объема) конической камеры 16. Оптимальный размер перечистной камеры и оптимальные условия для извлечения тяжелых минералов в широком диапазоне крупности частиц, включая тонкие фракции, достигаются при высоте камеры h, равной 0,1-0,05 высоты Н рабочего цилиндра, и при угле α, равном 30-70о.

Величина угла βнаклона патрубка отвода тяжелой фракции 6 к плоскости днища 9 при одном и том же диаметре патрубка 6 управляет скоростью истечения концентрата и соответственно определяет выход концентрата: при малых углах наклона получают большой выход концентрата, а при больших углах - малый выход. Оптимальное значение угла β, при котором достигается высокое извлечение полезного компонента и относительно небольшой выход концентрата, составляет 40-60о. При обработке золотосодержащих песков, когда желательно свести к минимуму выход концентрата, это можно дополнительно осуществлять с помощью заслонки 7.

Угол γнаклона питающего патрубка к образующей цилиндра в каждом конкретном случае может изменяться в очень узких пределах. Его следует подбирать таким, чтобы скорость восходящего движения струи в момент ввода была примерно равной средней скорости восходящего движения вращающегося потока пульпы выше питающего патрубка 4. Оптимальное значение угла γ в реальных конструкциях может изменяться в пределах 85-88о.

Для уменьшения общей турбулентности пульпы в рабочей камере питающий патрубок 4 целесообразно выполнять прямоугольного сечения высотой, превышающей ширину. Такое исполнение питающего патрубка кроме увеличения показателей извлечения целесообразно еще и по той причине, что позволяет снизить износ рабочей поверхности корпуса и увеличить срок службы устройства.

Таким образом, предлагаемые конструктивные особенности устройства позволяют относительно полно извлекать тяжелые минералы в широком диапазоне крупности частиц, включая тонкие фракции. Устройство может эффективно работать на обработке продуктов с крайне низким содержанием тяжелых минералов, например на переработке драгами хвостов обогащения золотосодержащих песков. (56) Авторское свидетельство СССР N 1699067, кл. В 03 В 5/32, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2069099C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| ШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2043162C1 |

| Трехпродуктовый гидроциклон | 1980 |

|

SU912292A1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2003 |

|

RU2260473C2 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1994 |

|

RU2086306C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ И ЦЕНТРОБЕЖНО-ВИХРЕВОЙ КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2210435C2 |

| МЕХАНИЧЕСКИЙ ЛОТКОВЫЙ ШЛЮЗ И СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И МЕТАЛЛОВ | 1998 |

|

RU2147934C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1994 |

|

RU2086305C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1991 |

|

RU2053025C1 |

Использование: для промывки песков при обогащении россыпных полезных ископаемых, а также для промывки разведочных проб россыпных месторождений. Сущность изобретения: в устройстве для обогащения полезных ископаемых, включающем цилиндрический корпус с крышкой и спиральным каналом, тангенциальными патрубками для подачи питания и отвода продуктов разделения, установлены кольцевая диафрагма и расширяющаяся книзу коническая насадка, прикрепленная к нижнему торцу корпуса.

Авторы

Даты

1994-03-15—Публикация

1990-12-11—Подача