Изобретение относится к технике защиты от взрывного воздействия и локализации в замкнутом объеме продуктов взрыва и может быть использовано в проектировании и изготовлении защитных устройств (сооружений), в том числе взрывных камер для проведения экспериментов, реализации взрывных и потенциально взрывоопасных технологий, для предотвращения катастрофических последствий аварийных взрывов, например при перевозке взрывчатых веществ (ВВ) и т. п.

Известен способ изготовления устройства для локализации взрывного воздействия, заключающийся в упрочнении открытой круговой цилиндрической оболочки из стеклопластика на основе стеклоткани толщиной δ, внутрь которой коаксиально и в непосредственном контакте с ней помещена оболочка из пластичной стали толщиной δ1. Такое исполнение обеспечивает более высокую предельную деформацию и удельную (по отношению массы заряда ВВ к массе ζ оболочки) взрывную прочность (несущую способность) устройства по сравнению с чисто стеклопластиковой или стальной оболочками.

Известно устройство для защиты и локализации взрыва, выполненное в виде многослойной стеклопластиковой круговой цилиндрической оболочки, образованной намоткой на технологическую оправку лент из стеклонитей с определенной схемой армирования. Наиболее высокую удельную несущую способность имеет оболочка со схемой армирования чередующимися двойными спиральными слоями с углами укладки ϕ= ±30-60о относительно образующейся и кольцевыми слоями ( ϕ= 90о) с примерно равными толщинами.

Недостатком указанных устройств является наличие открытых торцов, что определяет ограниченность защитной функции и отсутствие локализации продуктов взрыва в замкнутом объеме. Не в полной мере используется несущая способность конструкции, так как наиболее нагруженной является ее центральная зона протяженностью радиуса. Напряженное состояние материала близко к одноосному, поэтому наиболее нагруженными являются кольцевые слои (либо в стеклоткани - волокна, ориентированные в кольцевом направлении), прочность которых определяет прочность всего слоистого пакета. Поскольку спиральные слои нагружены в этом случае в меньшей степени, прочность силовых волокон в них используется не в полную меру, т. е. в материале имеются резервы, которые по существу остаются не использованными.

Известен способ изготовления оболочки, выдерживающей при вращении значительное внутреннее давление и позволяющий изготавливать оболочки, находящиеся при вращении под внутренним значительным давлением. Суть его в том, что нить (волокно) накладывается на металлический вращающийся корпус путем спиральной намотки, причем витки, расположенные вплотную один к другому, образуют дополнительный слой (оболочка). Предел упругости (напряжения) нити выше предела упругости материала, из которого изготовлен корпус. Способ предполагает действие внутреннего давления на корпус, которое может превосходить предел упругости корпуса, затем исчезает, не превышая предел упругости волокна. Итак, изготавливаемое по этому способу устройство имеет металлическую оболочку и сформированную спиральной намоткой дополнительную оболочку. Металлическая оболочка выдерживает продольные нагрузки, а в соединении с дополнительной - нагрузки по окружности. Это позволяет использовать не только металлические волокна, но также стекловолокна или эластичные волокна, например из нейлона. Чтобы обеспечить намотку волокон на цилиндрический корпус их используют в виде прядей или наматывают параллельно лентами (полосами), в которых волокна поддерживаются склеиванием или другими волокнами, расположенными перпендикулярно.

К недостаткам прототипа следует отнести следующее.

Сформированная по данному способу дополнительная оболочка служит в основном только для удержания окружных нагрузок; прочность конструкции в продольном направлении обеспечивается металлическим корпусом, следовательно, дополнительная оболочка и, в частности, силовые волокна в ней используются не в полной мере, а конструкция в целом не равнопрочная в окружном и продольном направлениях.

Для цилиндрических оболочек на основе волокнистых композитов, подверженных центрально-симметричному внутреннему взрывному нагружению, структура со спиральным армированием не оптимальная по несущей способности, т. е. такой способ изготовления оболочек ограничивает возможность их применения в качестве устройств, локализирующих взрыв.

Способ не предусматривает наличие в конструкции загрузочных отверстий и формирование вблизи них композитной оболочки, что не позволяет размещать в устройстве, например заряды ВВ или другие взрывоопасные изделия, а также герметизировать устройство с помощью прочных заглушек.

Решаемой технической задачей является разработка способа, обеспечивающего изготовление устройства для локализации продуктов взрыва с максимальным использованием прочностных свойств материалов и несущей способности конструкции.

Ожидаемый результат - повышение эксплуатационных характеристик и удельной несущей способности конструкции более, чем в 3 раза, а также расширение области ее применения.

Задача решается тем, что в способе, заключающемся в формировании наружной оболочки путем спиральной осесимметричной намотки на сферическую металлическую оболочку волокон с большим, чем у внутренней оболочки пределом упругости с расположением витков вплотную один к другому, сгруппированных в нити и полосы, согласно изобретению предлагается металлическую оболочку выполнять с двумя соосно расположенными горловинами с отверстиями одинакового диаметра при соотношении

0 <  ≅ 0,22 ; 1<

≅ 0,22 ; 1< ≅ 1,9, где dг и

≅ 1,9, где dг и  - диаметр и удельная масса горловины соответственно;

- диаметр и удельная масса горловины соответственно;

do и mo - диаметр металлической оболочки и суммарная удельная масса оболочек камеры соответственно; наружную оболочку выполнять многослойной из не менее чем пяти групп слоев с одинаковыми в пределах допуска внутри групп углами армирования, причем средние углы армирования от группы к группе слоев изменяют равномерно от минимального, определяемого отношением dг к dо, до максимально технологически возможного по всей поверхности.

Для повышения однородности реакции и нагружения силовых элементов оболочки камеры она выполняется сферической фоpмы. Стеклопластиковый слой образуется спиральной осесимметричной (т. е. с равным числом нитей с углами + ϕи - ϕ) намоткой лент из волокон не менее чем пяти групп слоев с начальными (на экваторе) средними углами армирования I ϕI, изменяющимися от минимального ϕmin, ограниченного диаметром горловины, до максимально возможного ϕmax (по условиям технологии намотки) по всей поверхности. Средние углы армирования групп слоев в указанных интервалах изменяются равномерно с постоянным шагом, а внутри каждой из групп углы отдельных слоев могут отличаться от среднего не более чем на 5о, что улучшает равномерность намотки и нагружения нитей в слоях и одновременно упрощает технологию (снижаются требования к точности намотки). Слои с минимальным углом наматываются подряд на стальную оболочку, остальные - с чередованием одинарных или двойных слоев с различными углами армирования.

Такое исполнение армирования оболочки из стеклопластика, как показывают расчеты и эксперименты, обеспечивает ее практически постоянную толщину и близкие к транверсально-изотропным упругие свойства при радиальном расширении, что обуславливает близость динамической реакции оболочки к радиально-симметричной при центрально-симметричном внутреннем взрывном нагружении. Это и повышает удельную несущую способность устройства, поскольку все волокна нагружены практически одинаково.

Расчетно-экспериментальным путем установлено, что отношения диаметра горловины к наружному диаметру оболочки и соответственно удельной массы (т. е. отношение массы к занимаемой площади на сферической поверхности) горловины к удельной массе комбинированной (сталь-стеклопластик) оболочки должны составлять

0 <  ≅ 0,22; 1 <

≅ 0,22; 1 <  ≅ 1,9.

≅ 1,9.

Такое исполнение двух горловин снижает до допустимых величин динамические эффекты изгиба силовой оболочки камеры, за счет чего повышается ее несущая способность, а также позволяет загружать во внутреннюю полость взрывные вещества и сборки с ВВ соответствующих габаритов. При  > 0,22 уменьшаются однородность намотки стеклопластика и угол зацепления горловины за стеклопластиковую оболочку, увеличивается масса горловины, что приведены к нарушению второго ограничения

> 0,22 уменьшаются однородность намотки стеклопластика и угол зацепления горловины за стеклопластиковую оболочку, увеличивается масса горловины, что приведены к нарушению второго ограничения  .

.

При  > 1,9 повышается неоднородность динамической реакции оболочки и соответственно напряжения в ней возрастают до разрушающих величин.

> 1,9 повышается неоднородность динамической реакции оболочки и соответственно напряжения в ней возрастают до разрушающих величин.

Уменьшение диаметра горловины приводит к уменьшению ее массы, повышает однородность намотки и реакции оболочки и тем самым повышается несущая способность и надежность конструкции.

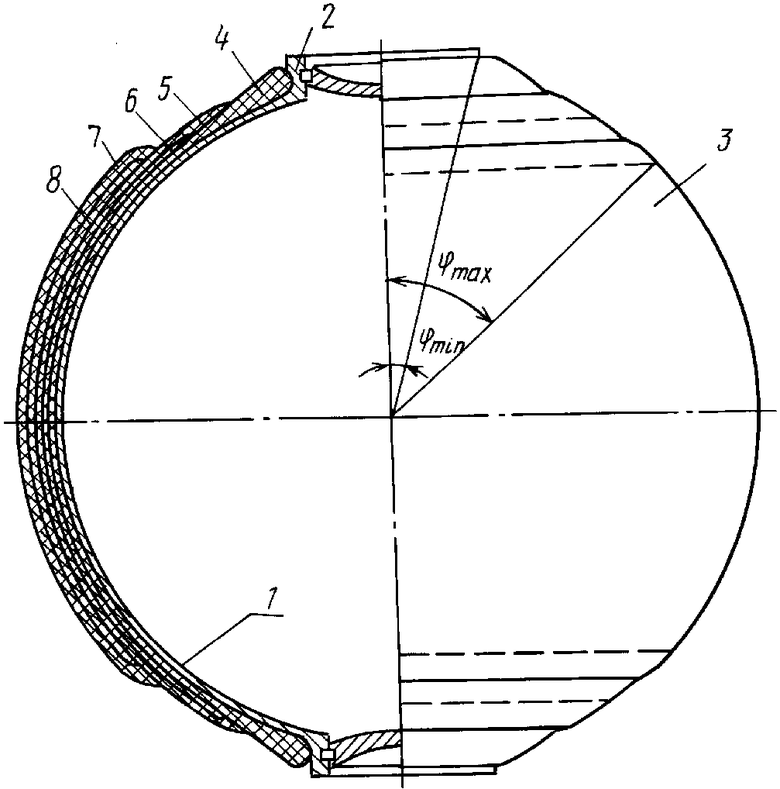

На чертеже показано устройство для локализации взрывного выделения энергии.

Способ реализуется следующим образом.

На сферическую оболочку 1 из пластичной стали с приваренными к ней диаметрально-противоположными утолщениями фланцев горловины 2 снаружи осесимметричной спиральной намоткой наносится дополнительный силовой слой 3 (наружная оболочка) из волокнистого стеклопластика на основе стеклянных волокон, сгруппированных в нити и полосы (ленты), пропитанных полимерным связующим. Стеклопластиковая оболочка формируется из пяти групп 4-8 слоев: первая группа 4 - имеет девять слоев с углом армирования ϕ= ±14±5о; вторая группа 5 - шесть слоев с ϕ= = ±28 ±5о; третья группа 6 - четыре слоя с ϕ= = ±42±5о; четвертая группа 7 - четыре слоя с ϕ= ±56±5о; пятая группа 8 - пять слоев с ϕ= ±70±5о.

Для элементов камеры выполняются следующие соотношения:

0,2;

0,2;  = 0,22.

= 0,22.

Были изготовлены камеры с = 1,4; 1,9; 2,1.

= 1,4; 1,9; 2,1.

Устройство работает следующим образом.

В центре внутренней полости размещается заряд ВВ сферической формы.

После инициирования ВВ в заполняющей полость среде реализуется сферически-симметричная ударная волна, которая достигает стенки камеры и, воздействуя на нее при отражении, сообщает ей импульс и соответственно скорость и кинетическую энергию. Затем за счет упругопластических деформаций стали и упругих деформаций стеклопластика происходит торможение стенок оболочки и остановка, если достигнутые деформации и напряжения меньше критических для прочности. Однородность деформаций по поверхности оболочки камеры обеспечивает указанным ее исполнением. В последующем при затухании газодинамических процессов в полости и колебаний оболочки устанавливается равновесие между остаточным давлением и деформациями оболочки. Герметичность устройства обеспечивает удержание в ее полости продуктов взрыва.

Изготовлены и испытаны камеры, имеющие сферическую форму с комбинированной (стеклопластик, подкрепленный сталью) оболочкой диаметром 500 мм, с выбранными и указанными соотношениями элементов. Нагружение камер, заполненных воздушной средой, осуществляется взрывом изнутри расположенных в центре полости зарядов ВВ сферической формы.

Максимальная масса заряда ВВ, подрываемого в камере, составляет 1,4 кг ТНТ (соответствует ζ =  = 3% , где mвв и М - масса заряда и оболочки соответственно), причем разрушение кроме камеры с

= 3% , где mвв и М - масса заряда и оболочки соответственно), причем разрушение кроме камеры с  =2,1 не происходит. В камере с

=2,1 не происходит. В камере с  =2,1 разрушаются отдельные крепежные элементы горловины. В случае аналогичной по диаметру и толщинами материала замкнутой цилиндрической комбинированной оболочки разрушение наступает при ζ≅1% , т. е. для сферы выигрыш составляет более 3 раз. Это обусловлено тем, что при переходе от цилиндрической геометрии к сферической в стеклопластиковой оболочке не наблюдается снижения предельной (разрушающей) деформации материала, а масса конструкции существенно уменьшается. В то же время сопоставление несущей способности стальных взрывных камер цилиндрической и сферической формы показывает, что для них ζсохраняет свою величину при переходе от цилиндра к сфере, а предельные деформации резко снижаются, т. е. для подобных металлических конструкций сферическая геометрия не позволяет получить выигрыша в несущей способности.

=2,1 разрушаются отдельные крепежные элементы горловины. В случае аналогичной по диаметру и толщинами материала замкнутой цилиндрической комбинированной оболочки разрушение наступает при ζ≅1% , т. е. для сферы выигрыш составляет более 3 раз. Это обусловлено тем, что при переходе от цилиндрической геометрии к сферической в стеклопластиковой оболочке не наблюдается снижения предельной (разрушающей) деформации материала, а масса конструкции существенно уменьшается. В то же время сопоставление несущей способности стальных взрывных камер цилиндрической и сферической формы показывает, что для них ζсохраняет свою величину при переходе от цилиндра к сфере, а предельные деформации резко снижаются, т. е. для подобных металлических конструкций сферическая геометрия не позволяет получить выигрыша в несущей способности.

Таким образом, изобретение расширяет область применения изготавливаемой конструкции и позволяет размещать в устройстве различные достаточно крупногабаритные изделия, содержащие взрывчатое вещество; обеспечивает полную локализацию повреждающего действия и продуктов взрыва в замкнутом объеме; повышает однородность нагружения силового материала, чем обеспечивается более высокая удельная динамическая прочность и наиболее полное использование резервов прочности намоточного волокнистого материала, который теперь уже выполняет функцию силового во всех направлениях; позволяет расширять возможности при изготовлении высокопрочных взрывных камер и сооружений, предназначенных для локализации внезапного взрывного выделения энергии. (56) Патент Франции N 2031815, кл. F 17 C 1/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ ЯДЕРНЫХ БОЕПРИПАСОВ | 1994 |

|

RU2065222C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО МЕХАНИЧЕСКОГО ВЗРЫВАТЕЛЯ | 1976 |

|

RU2103661C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛИЗАЦИИ ПРОДУКТОВ ВЗРЫВА | 1997 |

|

RU2130563C1 |

| КОНТЕЙНЕР ДЛЯ ЛОКАЛИЗАЦИИ ВЗРЫВА | 2004 |

|

RU2257537C1 |

| ВЗРЫВОЗАЩИТНЫЙ КОНТЕЙНЕР | 1991 |

|

SU1793790A1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО МЕХАНИЧЕСКОГО ВЗРЫВАТЕЛЯ | 1993 |

|

RU2083948C1 |

| ЦИЛИНДРИЧЕСКИЙ ТОКОПРОВОДЯЩИЙ ЛАЙНЕР МАГНИТОКУМУЛЯТИВНОГО ГЕНЕРАТОРА | 1991 |

|

RU2046533C1 |

| ВЗРЫВОЗАЩИТНАЯ КАМЕРА | 2013 |

|

RU2524064C1 |

| СБОРНО-МОНОЛИТНОЕ ЛОКАЛИЗУЮЩЕЕ СООРУЖЕНИЕ | 2003 |

|

RU2254554C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА | 1994 |

|

RU2065933C1 |

Использование: техника защиты от взрывного воздействия и локализации в замкнутом объеме продуктов взрыва, для предотвращения катастрофических последствий аварийных взрывов. Сущность изобретения: металлическую сферическую оболочку выполняют с двумя соосно расположенными горловинами с отверстиями одинакового диаметра при соотношении 0<dr/dо≅ 0,22 и 1<mr/mо≅ 1,9 где dr и mr - диаметр и удельная масса горловины; dо и mо - диаметр и суммарная удельная масса оболочек, наружную оболочку выполняют осесимметричной намоткой из стеклопластика многослойной из не менее чем пяти групп слоев. Способ изготовления обеспечивает повышение эксплуатационных характеристик и удельной несущей способности. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ЛОКАЛИЗАЦИИ ПРОДУКТОВ ВЗРЫВА, заключающийся в формировании наружной оболочки путем спиральной осесимметричной намотки на сферическую металлическую оболочку волокон с большим, чем у внутренней оболочки, пределом упругости с расположением витков вплотную один к другому, сгруппированных в нити и полосы, отличающийся тем, что металлическую оболочку выполняют с двумя соосно расположенными горловинами с отверстиями одинакового диаметра при соотношении

0 < dг / dо ≅ 0,22, 1 < mг / mо ≅ 1,9,

наружную оболочку выполняют многослойной из не менее пяти групп слоев, причем абсолютное значение среднего угла армирования от группы к группе изменяют равномерно от минимального, определяемого отношением dг к dо, до максимального технологически возможного по всей поверхности

где dг, mг - соответственно диаметр и удельная масса горловины;

dо, mо - диаметр металлической оболочки и суммарная удельная масса оболочек.

Авторы

Даты

1994-03-15—Публикация

1992-08-11—Подача