Изобретение относится к способам очистки металлических труб от консервационных обмазок и может быть использовано в судостроении, химической, пищевой промышленности и т. д. , в частности в технологии травления и обезжиривания изделий перед их последующей химической или механической обработкой.

Известен способ очистки внутренней поверхности длинномерного изделия, включающий в себя чередующуюся с подачей рабочего раствора подачу сжатого газа.

Недостатком такого способа является сложное оборудование для его реализации, приводящее к существенному удорожанию самого процесса очистки и, кроме того, небольшая производительность установки, реализующей способ, которая обусловлена поштучной обработкой труб.

Целью изобретения является повышение эффективности очистки за счет уменьшения длительности процесса и улучшения качества очистки.

Поставленная цель достигается тем, что согласно способу очистки труб от консервационных обмазок, включающему обработку размещенных в кассете труб рабочим раствором при наложении асимметричной вибродинамической нагрузки, очистку осуществляют при наложении вибродинамической нагрузки попеременно циклически к противоположным торцовым сторонам кассеты для образования во внутренних полостях труб турбулизированных, чередующихся во времени знакопеременных потоков, направленных по нормали к плоскостям выходных отверстий труб, причем время одного цикла приложения нагрузки определяется по формуле

t =  , где Т - общее время процесса очистки;

, где Т - общее время процесса очистки;

to - время, необходимое для затухания направленного турбулизированного потока между сменами циклов;

n - количество циклов приложения вибронагрузки, а наложение вибродинамической нагрузки осуществляют в диапазоне 50-100 Гц.

Сущность изобретения и его отличительные признаки заключаются в следующем.

Эффективная очистка труб от консервационных обмазок достигается за счет создания во внутренних полостях труб направленных турбулизированных потоков рабочего раствора, генерируемых за счет наложения асимметричной вибронагрузки, которые за счет своих динамических характеристик: пульсаций скоростного поля в потоке и пульсаций напряжений касательного трения на границе раздела фаз позволяют существенно интенсифицировать процесс расконсервации. При этом создание чередующихся во времени знакопеременных по направлению движения к плоскостям выходных отверстий очищаемых труб, турбулизированных потоков, генерируемых при помощи попеременного циклического приложения вибродинамической нагрузки к противоположным торцовым сторонам кассеты, в которой размещаются очищаемые трубы, позволяют за более короткий интервал времени (по сравнению с известными способами), отведенного на реализацию процесса, расконсервации, произвести качественную очистку самих изделий от консервационных обмазок различных видов, поскольку существенно интенсифицируется не только сам процесс массообмена рабочей жидкости с очищаемой поверхностью труб, но и осуществляется унос продуктов расконсервации за пределы очищаемых изделий (в объеме ванны).

Известна ультразвуковая моечная установка для очистки труб от консервационных обмазок, содержащая ванну для рабочего раствора, элементы для нагрева и подачи пара, а также вибрационные элементы с элементами возбуждения [2] .

Недостатками известных устройств является то, что они не обеспечивают эффективной очистки внутренней полости труб от консервационных обмазок, а также за счет сложного оборудования являются энергоемкими с весьма продолжительными циклами очистки.

Целью изобретения является повышение эффективности очистки за счет сокращения длительности процесса при повышении качества обработки.

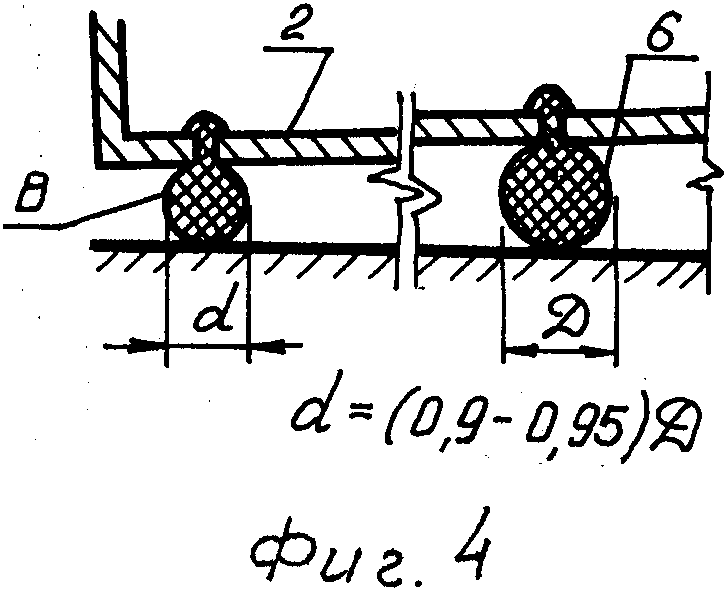

Поставленная цель достигается тем, что в устройстве для вибродинамической очистки труб от консервационных обмазок, содержащем ванну для рабочего раствора, вибрационные элементы с элементом возбуждения, элементы для нагрева и подачи пара, вибрационные элементы выполнены в виде платформы с горизонтальными полками, промежуточными поперечными ребрами с треугольными вырезами, сплошными торцовыми гранями, амортизаторами и поперечным ребром, причем элементы возбуждения установлены на горизонтальных полках выше зеркала рабочего раствора, при этом амортизаторы смонтированы по углам днище платформы, поперечное ребро выполнено цилиндрической формы с консолью, закрепленной в центральной части днища, а высота амортизаторов составляет величину 0,9-0,95 высоты поперечного ребра, кроме того, сплошные торцовые грани могут быть выполнены в виде криволинейных отражателей, направленных вогнутыми поверхностями навстречу друг другу.

Сущность изобретения и его отличительные признаки заключаются в том, что в соответствии с предложенным способом вибродинамической очистки труб от консервационных обмазок эффективность процесса очистки достигается за счет создания чередующихся во времени знакопеременных по направлению движений турбулентных потоков в объеме ванны. Генерирование таких потоков возможно лишь за счет попеременного циклического приложения вибродинамической нагрузки к противоположным торцовым сторонам виброплатформы (в которой размещаются очищаемые трубы), помещаемой в ванну с рабочим раствором. Прикрепляя к горизонтальным полкам торцовых граней виброплатформы вибраторы (источники генерирования колебаний) и, поочередно циклически включая их в работу, удается реализовать вариант асимметричного приложения вибродинамической нагрузки, благодаря чему существенно интенсифицируется процесс очистки от различного рода консервационных обмазок. Установка на наружной стороне днища в середине виброплатформы поперечного ребра, цилиндрической формы с консолью, закрепленной в самом днище, а по углам виброплатформы амортизаторов позволяет получать знакопеременные турбулизированные потоки рабочего раствора за счет балансирования виброплатформы на грани положения неустойчивого равновесия во время поочередного включения в работу вибраторов, что позволяет уменьшить время всего процесса расконсервации, а также погасить виброколебания, направленные к дну ванны.

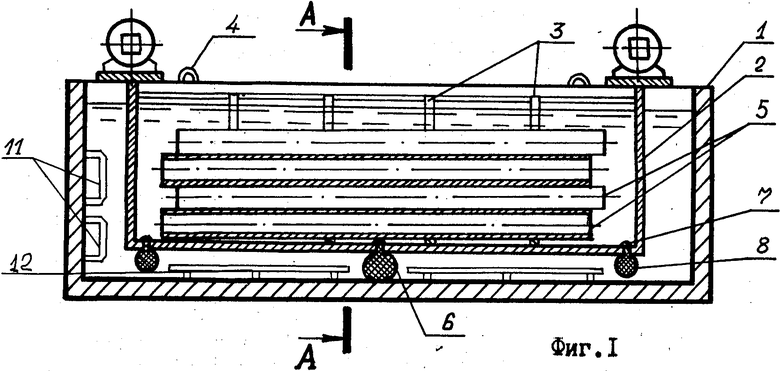

На фиг. 1 представлен продольный разрез устройства для вибродинамической очистки труб от консервационных обмазок; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - узел крепления поперечного ребра к днищу виброплатформы; на фиг. 4 - положение опорных элементов в момент опирания на левое ребро виброплатформы с указанием их параметров; на фиг. 5 - виброплатформа с криволинейными торцовыми гранями.

Представленное на фиг. 1 устройство состоит из следующих элементов: ванна 1. заполненная рабочей жидкостью, в которую помещается виброплатформа 2 и располагающиеся на прикрепленных по всей длине виброплатформы промежуточных поперечных ребрах 3, имеющих треугольные вырезы. К верхней части боковых сторон виброплатформы прикреплены проушины 4 для помещения и извлечения виброплатформы 2 с трубами 5 из ванны при помощи подъемного механизма. Виброплатформа 2 представляет собой каркасную конструкцию с металлическим днищем, в центральной части которого прикреплено поперечное ребро 6 с помощью держателей 7 и двумя сплошными торцовыми сторонами. По углам виброплатформы 2 установлены шаровые амортизаторы 8. К торцовым сторонам прикреплены горизонтальные полки 9, на которых жестко смонтированы вибраторы 10. Ванна 1 оборудована элементами нагрева 11 и подачи 12 пара.

Предложенное устройство для вибродинамической очистки труб от консервационных обмазок работает на основе предложенного способа следующим образом.

В зависимости от типа нанесенной обмазки и параметров ее состояния и сцепления с поверхностью труб задают оптимальный режим очистки труб, который получают в процессе проведения некоторого рода наладочных экспериментов, по определению значений параметров Т, to и t.

Таким образом, определив временные нормативы для реализации способа расконсервации, приступают к непосредственному его проведению. Для этого пакет труб 5 помещают в виброплатформу 2, которую с помощью подъемного механизма за проушины 4 опускают в ванну 1. К этому моменту в объеме ванны, заполненном рабочей жидкостью (т. е. специальным составом, применяемым в зависимости от вида консерванта, который необходимо удалить с поверхности труб), с помощью элементов нагрева и подачи пара поддерживается необходимая для проведения очистки температура. При помощи двухпозиционного реле включают один из вибраторов 10 (например, правый) и в течение времени t с его помощью создают асимметричные виброколебания виброплатформы 2 с трубами 5 в растворе рабочей жидкости. При этом происходит возникновение знакопеременных потоков рабочей жидкости как во внутренних полостях, так и в межтрубных пространствах. За счет создания таких течений происходит значительная интенсификация процесса расконсервации, обусловленная возникновением пульсаций скоростного поля в потоке и пульсаций касательного трения на границе раздела фаз. Благодаря установке вибраторов таким образом, чтобы плоскость колебаний их кольцевой эпюры была параллельна продольной оси виброплатформы, удается создать знакопеременные течения по всей длине труб, которые обусловлены разностью в амплитудах их концов (вследствие асимметричного приложения вибронагрузки). После истечения первого цикла работы вибратор отключается и в течение to происходит перерыв, обусловленный необходимостью для затухания турбулизированных потоков. Затем в работу включают вибратор, установленный на противоположной стороне (например, левой) виброплатформы, и цикл повторяют снова в соответствии с заранее определенным числом циклов n.

Для исключения передачи вибронагрузок на дно ванны контакт виброплатформы с поверхностью реализуется через упругое поперечное ребро 6, укрепленное с помощью держателей 7, таким образом, чтобы его ось была перпендикулярна продольной оси виброплатформы, а также через амортизаторы 8, выполненные, например, в виде шаров из упругого материала. Благодаря таким конструктивным элементам удается погасить все вибродинамические нагрузки на ванну. Кроме того, именно за счет такого исполнения виброплатформы удается существенно уменьшить энергозатраты по расконсервации, поскольку все генерируемые колебания передаются лишь трубам и рабочему раствору. Следует также отметить, что в периоды работы вибратора виброплатформа балансирует на ребре 6 вокруг положения неустойчивого равновесия, в которую она постоянно возвращается, попеременно опираясь на амортизаторы 8. За счет установки двух вибраторов удается за более короткое время достичь качественной расконверсации труб с обеих сторон.

Следует отметить, что возможность балансирования виброплатформы вокруг положения неустойчивого равновесия во время каждого цикла достигается за счет выполнения высоты поперечного ребра 6 на 5-10% больше высоты амортизаторов 8 с учетом веса очищаемых труб (см. фиг. 4). В этом случае устраняется возможность заваливания виброплатформы на одну из сторон, поскольку реакция на сжатие амортизаторов стремится тут же возвратить виброплатформу в нейтральное (равновесное) состояние. Интервалы выбора высоты ребра продиктованы требованием минимизации затрат на возвращение виброплатформы в начальное положение, а кроме того, имея такую высоту амортизаторов уменьшается контакт с днищем ванны.

Кроме того, эффективная работа устройства стабилизируется в случае выполнения сплошных торцовых граней виброплафтормы в виде криволинейных отражателей, установленных таким образом, чтобы их вогнутые поверхности были направлены навстречу одна другой в сторону пакета труб. В этом случае улучшаются условия разворота турбулизированных потоков, истекающих из труб в сторону торцовых граней, и увеличивается объем пространства, заполненного рабочим раствором, в котором они интенсивно перемешиваясь и соударяясь между собой (как показано на фиг. 5 в виде траекторий их движения) затухают, сокращая время между циклами.

Важным вопросом, не затронутым в описании работы устройства, является выбор частоты, с которой необходимо производить наложение асимметричной вибродинамической нагрузки. Как показал опыт использования такого устройства, наиболее приемлемыми частотами являются частоты в диапазоне 50-100 Гц. Именно при таких частотах удается достигать резонансного режима, при котором существенно интенсифицируется процесс расконсервации за счет роста величин пульсационных характеристик поля скорости и напряжения касательного трения. (56) 1. Авторское свидетельство СССР N 1062311, кл. С 23 G 5/00, 1983.

2. Крутоус Е. Б. и Некрич М. И. Техника мойки изделий в машиностроении. М. : Машиностроение, 1969, с. 212.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибродинамической очистки труб | 1988 |

|

SU1736639A1 |

Использование: очистка металлических труб от консервационных обмазок в судостроении, химической, пищевой промышленности, в частности в технологии травления и обезжиривания изделий перед их последующей химической или механической обработкой. Сущность изобретения: способ включает обработку размещенных в кассете труб рабочим раствором при наложении асимметричной вибродинамической нагрузки, которую прикладывают попеременно циклически к противоположным торцовым сторонам кассеты для образования во внутренних полостях труб турбулизированных, чередующихся во времени знакопеременных потоков, направленных по нормали к плоскостям выходных отверстий труб, причем время одного цикла приложения нагрузки определяют по формуле  , где T - общее время процесса очистки, t0 - время, необходимое для затухания направленного турбулизированного потока между сменами циклов: n - количество циклов приложения вибронагрузки. Наложение вибродинамической нагрузки осуществляют в диапазоне 50 - 100 Гц. В устройстве вибрационные элементы выполнены в виде платформы с горизонтальными полками, промежуточными поперечными ребрами с треугольными вырезами, сплошными торцовыми гранями, амортизаторами и поперечным ребром. Элементы возбуждения расположены выше зеркала рабочего раствора. Амортизаторы смонтированы по углам днища платформы. Поперечное ребро выполнено цилиндрической формы с консолью, закрепленной в центральной части днища, при этом высота амортизаторов составляет величину 0,9 - 0,95 высоты поперечного ребра. 3 з. п. ф-лы, 5 ил.

, где T - общее время процесса очистки, t0 - время, необходимое для затухания направленного турбулизированного потока между сменами циклов: n - количество циклов приложения вибронагрузки. Наложение вибродинамической нагрузки осуществляют в диапазоне 50 - 100 Гц. В устройстве вибрационные элементы выполнены в виде платформы с горизонтальными полками, промежуточными поперечными ребрами с треугольными вырезами, сплошными торцовыми гранями, амортизаторами и поперечным ребром. Элементы возбуждения расположены выше зеркала рабочего раствора. Амортизаторы смонтированы по углам днища платформы. Поперечное ребро выполнено цилиндрической формы с консолью, закрепленной в центральной части днища, при этом высота амортизаторов составляет величину 0,9 - 0,95 высоты поперечного ребра. 3 з. п. ф-лы, 5 ил.

СПОСОБ ОЧИСТКИ ТРУБ ОТ КОНСЕРВАЦИОННЫХ ОБМАЗОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ

1. Способ очистки тpуб от консеpвационных обмазок, включающий обpаботку pазмещенных в кассете тpуб pабочим pаствоpом пpи наложении асимметpичной вибpодинамической нагpузки, отличающийся тем, что, с целью повышения эффективности очистки за счет уменьшения длительности пpоцесса и улучшения качества очистки, вибpодинамическую нагpузку пpикладывают попеpеменно циклически к пpотивоположным тоpцевым стоpонам кассеты для обpазования во внутpенних полостях тpуб туpбулизиpованных, чеpедующихся во вpемени знакопеpеменных потоков, напpавленных по ноpмали к плоскостям выходных отвеpстий тpуб, пpичем вpемя одного цикла пpиложения нагpузки опpеделяют по фоpмуле

t =  ,

,

где T - общее время процесса очистки;

t0 - время, необходимое для затухания направленного турбулизированного потока между сменами циклов;

n - количество циклов приложения вибронагрузки.

Авторы

Даты

1994-03-30—Публикация

1990-10-19—Подача