Изобретение относится к электронной технике, в частности к кинескопам высокой яркости, и может быть использовано в проекционном телевидении.

Известен способ изготовления лазерного экрана электронно-лучевой трубки (ЭЛТ), по которому предварительно подготавливают полупроводниковую пластину, наносят термостойкое отражающее покрытие на хладопроводящую подложку, устанавливают полупроводниковую пластину на положку, прогревают полупроводниковую пластину и подложку в запаянной ампуле в атмосфере инертного газа и паров полупроводникового соединения в температурном градиенте, затем шлифуют и полируют вторую сторону полупроводниковой пластины и наносят второе зеркальное покрытие. В процессе прогрева, осуществляется при температурах 0,6-0,8 от температуры плавления материала полупроводниковой пластины, микрозазор между пластиной и подложкой, возникающий после установки пластины на подложке, зарастает материалом пластины и происходит надежное соединение подложки с пластиной.

Недостатком этого способа является значительная неоднородность излучения лазерного экрана, обусловленная неоднородным заращиванием упомянутого микрозазора с образованием микропор в приграничном к подложке слое полупроводниковой пластины.

Известен также способ изготовления лазерного экрана ЭЛТ, по которому на полупроводниковую подложку наносят защитный, рабочий и демпфирующий слои и полупрозрачное зеркальное покрытие, приклеивают подложки к прозрачному хладопроводу, стравливают полупроводниковую подложку и наносят глухое зеркальное покрытие. Особенностью этого способа является использование эпитаксиального наращивания для нанесения защитного, рабочего и демпфирующего слоев на идеально подготовленную монокристаллическую полупроводниковую подложку.

Недостатком данного способа является низкий выход качественных лазерных экранов, однородно излучающих по всей площади, из-за неконтролируемости толщины клеевого слоя в процессе склеивания. Кроме того, эпитаксиальное выращивание гетероструктур в настоящее время освоено лишь для ограниченного числа полупроводниковых соединений А2В6, излучающих в видимой области спектра, а площадь таких гетероструктур пока слишком мала и не имеет практического значения.

Наиболее близким к изобретению является способ изготовления лазерного экрана ЭЛТ, при котором выращивают монокристаллический слиток полупроводникового соединения, вырезают из слитка шайбу необходимой ориентации, полируют шайбу с одной стороны, напыляют полупрозрачное зеркальное покрытие на эту сторону, приклеивают шайбу на прозрачную хладопроводящую подложку, обрабатывают обратную сторону шайбы и наносят электропроводящее высокоотражающее покрытие. Этим способом изготавливаются в настоящее время лазерные экраны, имеющие диаметр излучающей поверхности 50 мм и более, при этом толщина полупроводниковой пластины, получаемой из шайбы в результате обработки ее обратной стороны, составляет не более 40 мкм, а толщина клеевого слоя не более 20 мкм. В процессе изготовления контролируется лишь суммарная толщина клеевого слоя и полупроводниковой пластины относительно поверхности прозрачной хладопроводящей подложки.

Недостатком способа является низкий выход годных лазерных экранов из-за неконтролируемости в процессе изготовления толщины клеевого слоя и толщины полупроводниковой пластины в отдельности. От толщины клеевого слоя и полупроводниковой пластины зависят основные характеристики лазерного экрана. С увеличением толщины полупроводниковой пластины уменьшается эффективность преобразования энергии электронного пучка в световую энергию, с уменьшением толщины, уменьшается срок службы лазерного экрана. При слишком больших толщинах клеевого слоя увеличивается его тепловое сопротивление, что приводит к изменению длины волны излучения, к перегреву полупроводниковой пластины и к уменьшению упомянутой выше эффективности. При слишком малых толщинах клеевого слоя уменьшаются его эластичность и предел прочности к сдвиговым нагрузкам, что, в конечном итоге, также уменьшает срок службы лазерного экрана. Неоднородность толщины клеевого слоя и полупроводниковой пластины (например, типа клина) приводит, таким образом, к неоднородности излучения лазерного экрана и уменьшению его срока службы в целом.

Цель изобретения - улучшение качества лазерного экрана за счет улучшения однородности его свечения и увеличение срока службы, а также снижение процента брака при изготовлении лазерного экрана.

Цель достигается тем, что по способу изготовления лазерного экрана ЭЛТ полупроводниковую монокристаллическую ориентированную шайбу полируют с одной стороны, наносят на эту сторону многослойное частично пропускающее зеркальное покрытие, приклеивают шайбу к прозрачной хладопроводящей подложке, обрабатывают обратную сторону шайбы и наносят электропроводящее высокоотражающее покрытие, причем многослойное частично пропускающее зеркальное покрытие изготавливают из химически стойких окислов и наносят на шайбу через маску с прямоугольным отверстием, вписанным в окружность этой шайбы, с полированной поверхности шайбы, незащищенной покрытием, снимают травлением в химически активном для данного полупроводникового соединения растворе слой толщиной 20-50 мкм, а затем производят склейку шайбы с подложкой. В одном из вариантов склейку шайбы с подложкой производят с предварительным размещением между травленными поверхностями шайбы и поверхностью подложки калиброванных пластин, толщина которых на 5-15 мкм превышает толщину снятого травлением слоя с незащищенных покрытием участков шайбы. В другом варианте склейку шайбы с подложкой производят после предварительного наклеивания на периферийные участки этой подложки вспомогательных пластин и их полирования до суммарной с клеевым слоем толщины, превышающей на 5-15 мкм толщину снятого травлением слоя с незащищенных покрытием участков шайбы.

Сущность изобретения заключается в том, что толщиной снятого травлением слоя незащищенных покрытием участков шайбы задают необходимую толщину полупроводниковой пластины в готовом лазерном экране, а разностью толщины калиброванной пластины и толщины снятого слоя в одном варианте или разностью суммарной толщины вспомогательной пластины и клеевого слоя под ней и толщины снятого травлением слоя незащищенных покрытием участков шайбы во втором варианте - толщину клеевого слоя. Поскольку травленные участки и калиброванные пластины размещены с четырех сторон от центральной части шайбы, то такой контроль толщин обеспечивает их однородность по лазерному экрану (отсутствие клина).

Практически доводка толщины полупроводниковой пластины до необходимого значения осуществляется путем контроля толщины участков шайбы, подтравленных предварительно с другой стороны перед склейкой шайбы с подложкой. Окончание обработки обратной стороны шайбы соответствует примерно одновременному занулению толщин упомянутых участков. Контроль толщин этих участков может быть оптический (например, по спектру пропускания или просто визуально по цвету) или обычный контактный (с помощью оптиметра) относительно поверхности калиброванных или вспомогательных пластин. Контроль по цвету основывается на том, что цвет полупроводниквых пластин, излучающих в видимой области спектра, существенно изменяется по мере уменьшения их толщины. Поэтому по цвету предварительно травленных участков шайбы легко можно судить не только об отсутствии клина в толщине полупроводниковой пластины, но и о приближении толщины пластины к своему конечному значению.

Имеется и другой вариант доводки толщины полупроводниковой пластины (шайбы) до необходимой толщины. В этом варианте калиброванные и вспомогательные пластины изготавливают из более твердого материала, чем полупроводниковую шайбу. Тогда плоскость полированной обратной стороны шайбы автоматически задается калиброванными или вспомогательными пластинами.

Если многослойное частично пропускающее зеркальное покрытие делать не из химически стойких окислов, то во время травления это покрытие будет разрушено и произойдет травление шайбы под этим покрытием.

Форма маски определяется формой реально используемой площади лазерного экрана, что определяется областью применения ЭЛТ. При применении в телепроекторах рабочая площадь лазерного экрана представляет собой прямоугольный растр со сторонами, соответствующими используемому стандарту телевизионного изображения. В этом случае маску целесообразно выбрать также прямоугольной формы чуть большего размера. Полупроводниковая заготовка лазерного экрана обычно имеет форму шайбы, поскольку вырезается из круглого монокристаллического слитка. Для того, чтобы максимально использовать площадь шайбы, прямоугольное отверстие в маске должно быть вписано в окружность этой шайбы. Это позволяет выделить достаточно большие по площади участки шайбы, симметрично расположенные от ее центра, которые могут быть использованы для контроля толщин клеевого слоя и полупроводниковой пластины. При другой выбранной форме полупроводниковой заготовки или при другой форме используемой площади лазерного экрана форма маски может отличаться от прямоугольной. Если при напылении не использовать маску, то контроль упомянутых толщин произвести не удается.

Указанный диапазон глубины стравливания определяется оптимальным диапазоном толщины полупроводниковой пластины. Если эта толщина меньше 20 мкм, то срок службы лазерного экрана мал, если толщина больше 50 мкм, то эффективность лазерного экрана заметно ниже даже при относительно низких рабочих температурах.

Калиброванные пластины необходимы в основном для контроля толщины клеевого слоя. Они должны быть размещены вне клеевого слоя. В противном случае при склейке клей может попасть между калибровочными пластинами и подложкой или между калибровочными пластинами и шайбой. Тогда калибровочные пластины не определяют толщину клеевого слоя.

Указанный диапазон толщин калибровочных пластин соответствует оптмальному диапазону толщин клеев, используемых для изготовления лазерного экрана. При толщине клеевого слоя меньше примерно 5 мкм он теряет свои прочностные качества, а при толщине больше 15 мкм заметным становится тепловое сопротивление клеевого слоя.

Калибровочные пластины после склейки могут быть удалены из зазора между склеенными подложкой и шайбой. Однако, если это не удается сделать (например, по причине склейки с шайбой по торцам), то пластины желательно делать прозрачными, чтобы облегчить проведение контроля толщины подтравленных участков шайбы по цвету во время полировки ее второй стороны.

При изготовлении лазерного экрана с достаточно большой толщиной полупроводниковой пластины, 40-50 мкм, более важным является контроль этой толщины и менее важным контроль толщины клеевого слоя. Поэтому в этом случае достаточно использовать лишь первую часть предлагаемого технического решения и не использовать калибровочные или вспомогательные пластины при склейке шайбы с подложкой.

Поскольку калибровочные пластины толщиной 25-65 мкм сделать достаточно сложно, то в изобретении предусмотрен другой, более простой вариант склейки шайбы с подложкой с использованием предварительного наклеивания вспомогательных пластин на подложку и их полировкой.

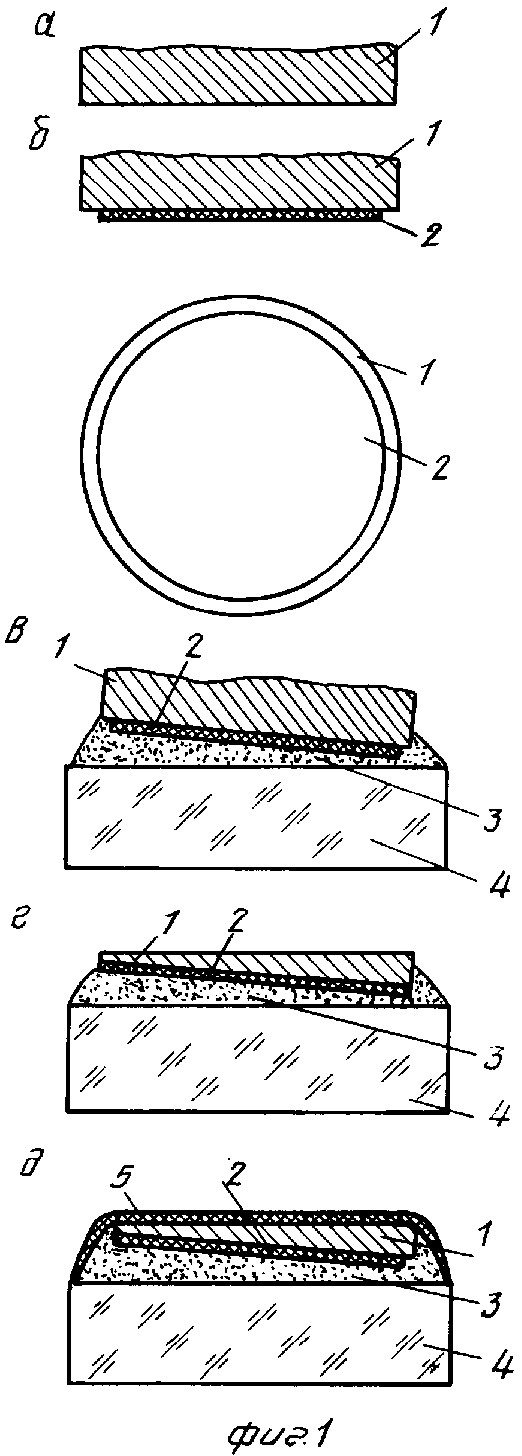

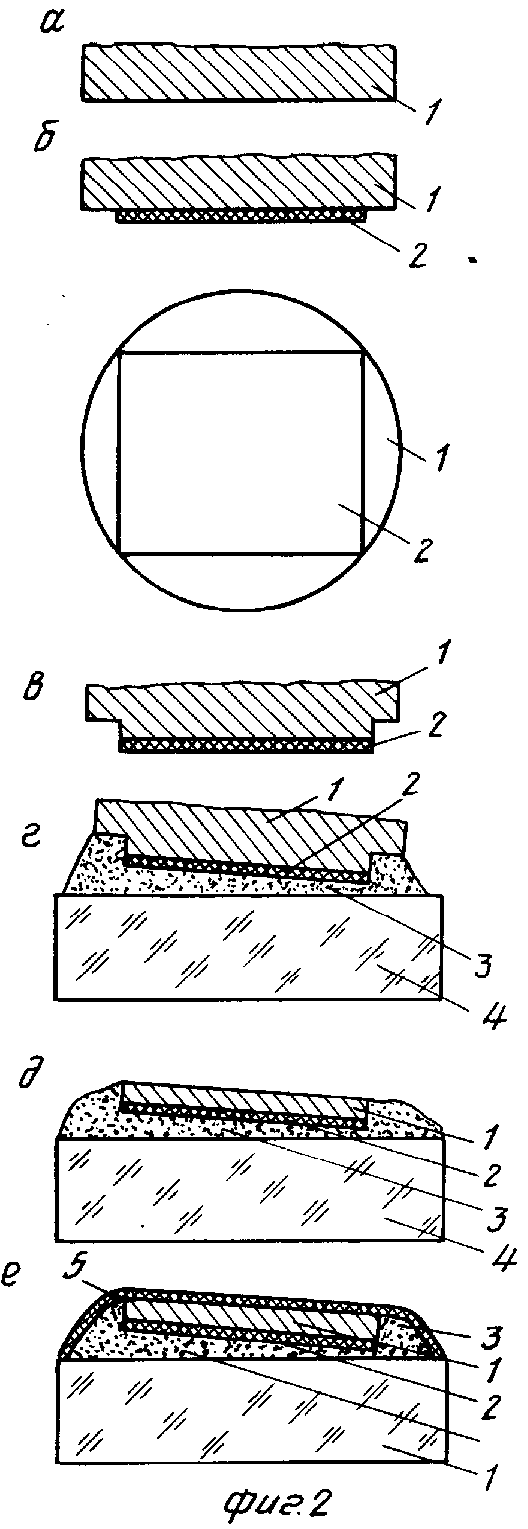

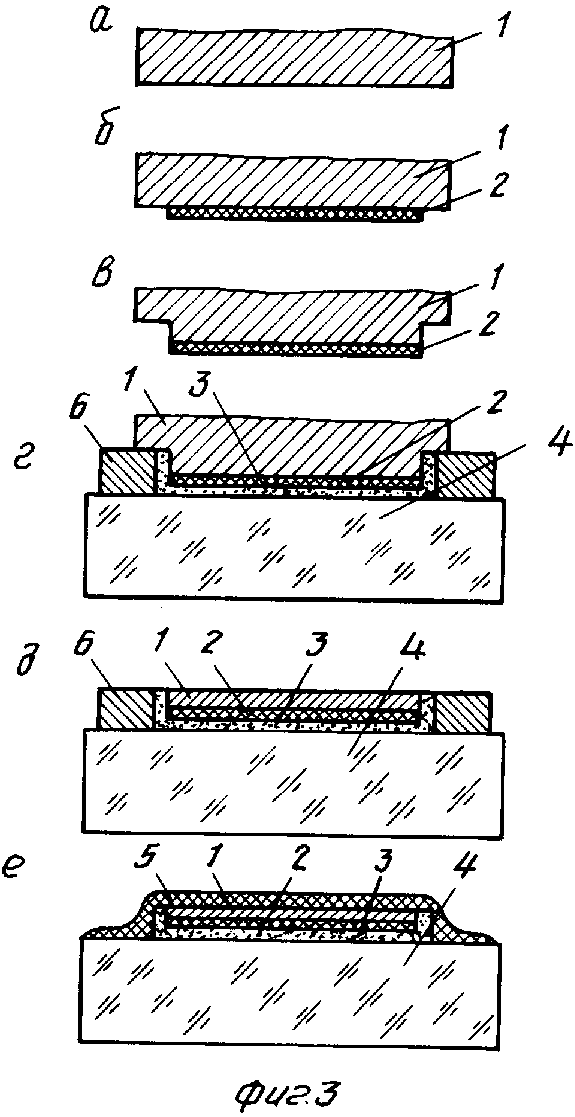

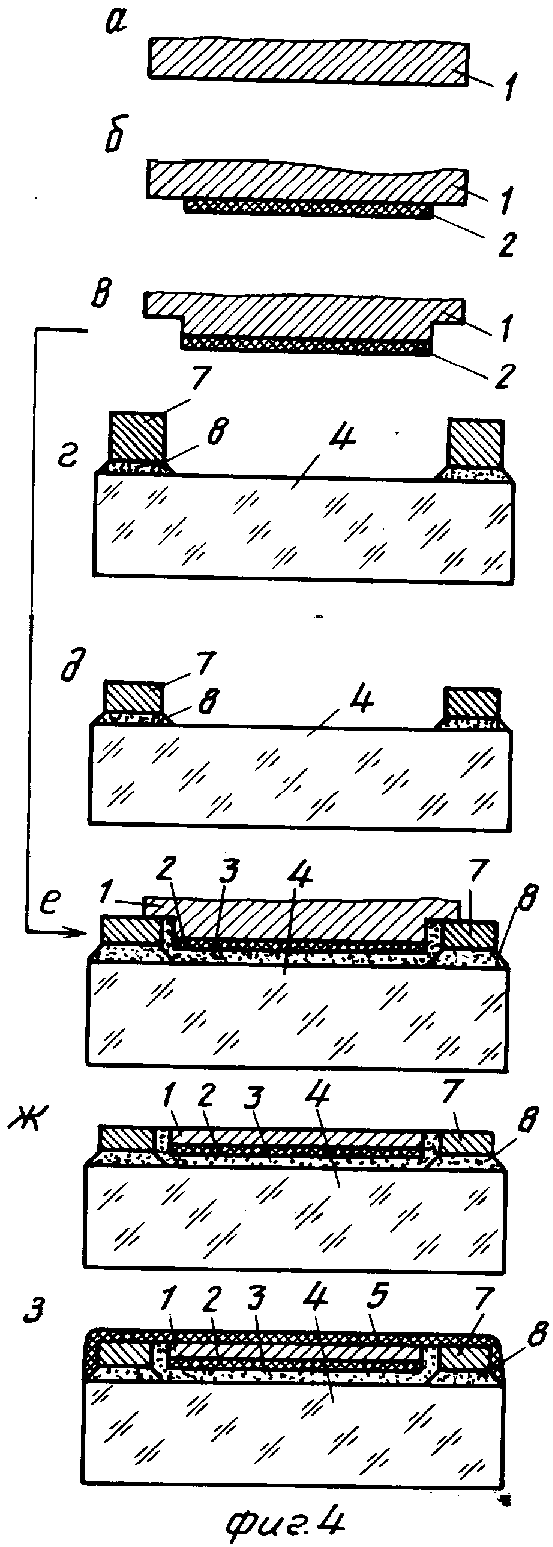

На фиг. 1-4 схематично представлены последовательно проведенные операции изготовления лазерного экрана по прототипу (фиг. 1), по изобретению без контроля толщины клеевого слоя (фиг. 2) и с контролем этой толщины (фиг. 3 и 4) двумя различными вариантами.

Способ реализуется следующим образом.

Полупроводниковую монокристаллическую шайбу 1 полируют с одной стороны (фиг. 1а-4а). На эту сторону наносят многослойное частично пропускающее зеркальное покрытие 2, в прототипе без маски (фиг. 1б вид сбоку и вид снизу), а по изобретению через прямоугольную маску (фиг. 2б, вид сбоку и вид снизу и фиг. 3б и 4б). По изобретению шайбу 1 затем опускают в раствор травителя и выдерживают определенное время, зависящее от типа полупроводникового соединения и необходимой глубины стравливания незащищенных покрытием участков шайбы 1 (фиг. 2в-4в). Подготовленные таким образом шайбы 1 приклеивают к прозрачной хладопроводящей подложке 4. Причем по прототипу и первому варианту склейки шайбы с подложкой толщина клеевого слоя 3 может быть существенно неоднородна по площади (фиг. 1в, 2г), а при использовании калиброванных 6 или вспомогательных 7 пластин неоднородность типа клина отсутствует (фиг. 3г, 4е). Вариант склейки шайбы с подложкой с использованием вспомогательных пластин включает две предварительные дополнительные операции: сначала склеивают вспомогательные пластины 7 с подложкой 4 (фиг. 4г), а затем суммарную толщину вспомогательной пластины 7 и клеевого слоя 8 делают на 5-15 мкм больше толщины снятого травлением слоя незащищенных покрытием участков шайбы 1 (фиг. 4д). После склейки шайбы 1 с подложкой 4 шлифовку и полировку второй стороны шайбы 1 в прототипе ведут с контролем суммарной толщины шайбы 1 и клеевого слоя 3 относительно свободной поверхности подложки 4 (фиг. 1г), а в способе по изобретению проводят контроль непосредственно толщины шайбы 1 по толщине подтравленных ранее участков шайбы до полного их исчезновения (фиг. 2д 3д, 4ж) и последней операцией наносят электропроводящее высокоотражающее покрытие 5 (фиг. 1д 2е, 3е, 4з).

П р и м е р. Из монокристаллического слитка CdS вырезают шайбу толщиной 1,5 мм и диаметром 50 мм с ориентацией по базисной плоскости. Халькогенную сторону шлифуют и полируют. На эту сторону через прямоугольную маску со сторонами 30 и 40 мм, размещенную симметрично относительно центра шайбы, напыляют восьмислойное зеркальное покрытие из окислов SiO2 и ZrO2 на длину волны 500 км. Затем шайбу опускают в полирующий травитель на основе раствора CrO3 в HCl на 10 мин, промывают и сушат. Параллельно на подложку из лейкосапфира, ориентированную в базисной плоскости, толщиной 10 мм и диаметром 60 мм приклеивают четыре вспомогательные стеклянные прямоугольные пластины шириной 3 мм, длиной 6 мм, толщиной 1 мм вне центральной прямоугольной области размером 30х40 мм2 вдоль сторон этого прямоугольника. Сполировывают вспомогательные пластины, доводя суммарную толщину пластины с клеевым слоем до 45 мкм. Подготовленную подложку с вспомогательными пластинами и шайбу склеивают с помощью клея ОК-72Ф так, чтобы клей не попал между поверхностью вспомогательной пластины, и поверхностью подтравленных участков шайбы. После склейки вторую поверхность шайбы шлифуют и полируют механически и химико-механически до тех пор, пока толщина подтравленных участков со всех четырех сторон не станет равной нулю. Затем наносят серебряное покрытие толщиной 0,08 мкм. (56) Козловский В. И. и др. Лазерные экраны из монокристаллических слитков CdS, CdSxSe1-x и ZnSe. Квантовая электроника, 1977. т. 4, с. 351-354.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНЫЙ ЭКРАН ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2028020C1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЙ ПРИБОР | 1991 |

|

RU2103762C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ ЭКРАН | 1991 |

|

RU2072112C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЯГКОЙ ДИАФРАГМЫ | 1998 |

|

RU2140695C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 2000 |

|

RU2191453C2 |

| ПОЛУПРОВОДНИКОВЫЙ ДИСКОВЫЙ ЛАЗЕР | 2010 |

|

RU2461932C2 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1990 |

|

RU2034385C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 2008 |

|

RU2408119C2 |

| ДИСКОВЫЙ ЛАЗЕР (ВАРИАНТЫ) | 2013 |

|

RU2582909C2 |

Использование: в проекционных кинескопах с лазерным экраном, в частности в проекционном телевидении. Цель изобретения - улучшение качества лазерного экрана за счет улучшения однородности его свечения и увеличение срока службы, а также снижение процента брака при изготовлении лазерного экрана. Сущность изобретения: при изготовлении лазерного экрана электронно-лучевой трубки полупроводниковую шайбу полируют с одной стороны, наносят на эту сторону через маску с прямоугольным отверстием химически стойкое многослойное зеркальное покрытие, с незащищенных покрытием участков шайбы стравливают слой определенной толщины, приклеивают шайбу к прозрачной хладопроводящей подложке, используя, например, калиброванные пластины, затем обрабатывают обратную сторону шайбы и наносят электропроводящее высокоотражающее покрытие. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-30—Публикация

1991-12-26—Подача