Изобретение относится к устройствам для газодинамического нанесения покрытий из порошковых материалов и может быть использовано в машиностроении и других отраслях промышленности.

Известно устройство для нанесения покрытий из порошковых материалов, содержащее источник сжатого газа, дозатор-питатель, сопловой узел с плоским сверхзвуковым соплом.

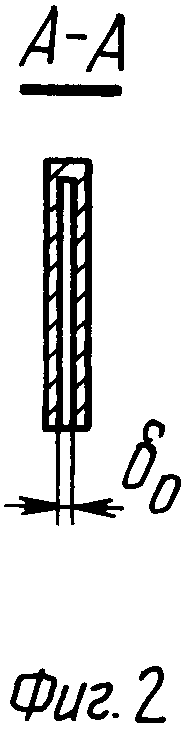

К недостаткам этого устройства относятся ограничения по производительности напыления, обусловленные конструкцией сопла, а именно тем, что оно выполнено одноканальным. Особенность плоского сверхзвукового сопла в известном устройстве состоит в том, что один из размеров его внутреннего пневмоканала δo выбирается постоянным по всей длине сопла от критического сечения до среза, так как с ростом δo увеличивается толщина слоя сжатого газа перед напыляемым телом, что ведет к снижению скорости частиц. Второй размер имеет минимальную величину h в критическом сечении и возрастает до размера Н на срезе сопла.

Для увеличения производительности известного устройства необходимо увеличить размер критического сечения, сверхзвукового сопла Sкр. = δo h. Но поскольку размер δo выбирается постоянным, то необходимо увеличить размер h и (при неизменной длине сверхзвуковой части сопла и числа Маха) соответственно размер Н. Однако в этом случае будет возрастать угол раскрытия пневмоканала сопла β и, начиная с некоторого критического угла β кр. становится заметен эффект неравномерного заполнения частицами выходного сечения сопла. Дальнейшее увеличение угла β приводит к тому, что частицы вследствие своей инерционности не заполняют все выходное сечение сопла. Экспериментально показано, что эффект неравномерного заполнения частицами выходного сечения сопла становится заметен при β = 10о.

Из вышесказанного очевидно, что размер критического сечения сопла ограничен и, следовательно, ограничена производительность известного устройства.

Кроме того, ограничение размера выходного сечения сопла Н приводит к тому, что невозможно нанести за один проход сопла покрытие на поверхность листового и профильного проката, ширина которого больше размера выходного сечения сопла Н. Нанесение покрытия за несколько проходов приводит к снижению качества и равномерности толщины покрытия.

Чтобы избежать этих недостатков предлагается новое техническое решение.

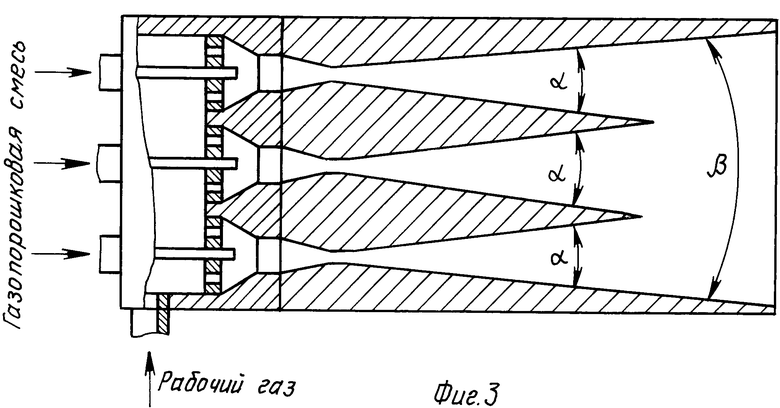

Задача изобретения - увеличение производительности устройства, повышение качества покрытия и равномерности его толщины. Эта задача решается тем, что в устройстве для нанесения покрытий, содержащим источник сжатого газа, дозатор-питатель и сопловой узел с плоским сверхзвуковым соплом, согласно изобретению, сопло выполнено в виде нескольких пневмоканалов с индивидуальными подводами газопорошковой смеси и общей форкамерой, при этом выходы сверхзвуковых частей пневмоканалов образуют общий для соплового узла плоский выходной пневмоканал с углом раскрытия β не более 10о и шириной выходного сечения, равно ширине каждого из каналов, а угол раскрытия сверхзвуковых частей индивидуальных пневмоканалов не превышает некоторого критического угла αкр который определяется выражением αкр = (М-1) 26,5о, где М - число Маха.

Наличие индивидуальных пневмоканалов и ограничение угла раскрытия общего пневмоканала позволяет формировать равномерно запыленную частицами прямоугольную двухфазную струю с большим, чем у известного устройства, размером поперечного сечения. В результате увеличивается производительность устройства, повышается качество покрытия и равномерность его толщины. Количество индивидуальных пневмоканалов задается требуемой производительностью устройства и шириной напыленного за один проход покрытия, что позволяет легко согласовывать его по производительности с действующими заводскими прокатными линиями.

Ограничение угла раскрытия индивидуальных пневмоканалов величиной αкр (М-1) ˙26,5о получено с учетом особенностей проектирования сверхзвукового сопла по методу характеристик для получения равномерного потока на выходе из сопла. По этому методу максимальный угол раскрытия сверхзвукового пневмоканала определяется через число Маха, и в диапазоне числа Маха М = 1,5-3,0 приблизительно аппроксимируется выражением (М-1) 26,6о. Экспериментально было проверено, что сверхзвуковое сопло, спроектированное с учетом указанных требований, позволяет получать поток с равномерным распределением скорости и концентрации частиц на выходе из сопла.

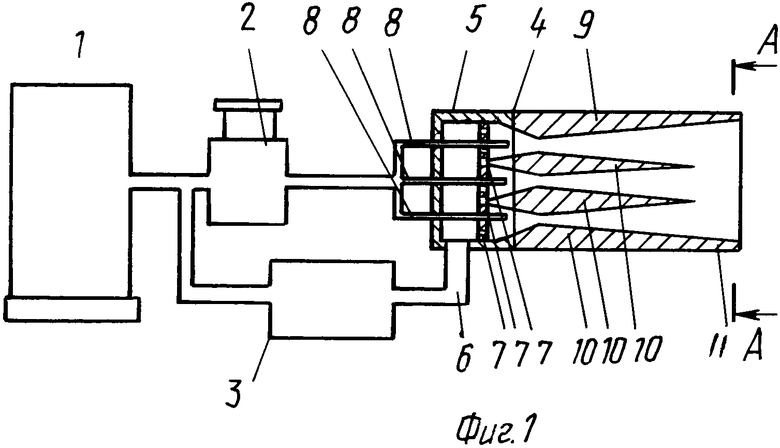

На фиг. 1 показана схема устройства для нанесения покрытия; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сопловой узел.

Устройство для нанесения покрытий содержит источник сжатого газа в виде компрессора или баллона 1, дозатор-питатель 2, узел подогрева газа 3 и сопловой узел 4. Сопловой узел содержит форкамеру 5 с патрубком подачи рабочего газа 6 с диафрагмами 7 и подводами газопорошковой смеси 8, и сопло 9 с индивидуальными пневмоканалами 10 и общим выходным пневмоканалом 11.

Устройство работает следующим образом.

Сжатый газ от источника 1 поступает в дозатор-питатель 2 и узел подогрева 3, проходя через него нагревается на 30-450оС и через патрубок 6 подается в форкамеру 5. Затем пропускается через отверстия в диафрагмах 7 для выравнивания скорости газа по сечению и подается в сверхзвуковое сопло 9, где газ ускоряется сначала в индивидуальных пневмоканалах 10, а затем в общем выходном пневмоканале 11, формируя сверхзвуковую струю прямоугольного сечения. Газопорошковая смесь из дозатора 2 через подводы газопорошковой смеси 8 подается в сверхзвуковое сопло 9, ускоряется в пневмоканалах 10 и 11, поступает на выход сопла и с заданной скоростью и концентрацией соударяется с подложкой, образуя покрытие. (56) Авторское свидетельство СССР N 1618777, кл. С 23 С 4/00, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190695C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОПОРОШКОВЫХ ПОКРЫТИЙ | 1987 |

|

RU1773072C |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1987 |

|

RU1603581C |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2396371C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 2012 |

|

RU2503745C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2334827C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2353705C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2468123C2 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247174C2 |

Использование: изобретение относится к устройствам для газодинамического напыления покрытий из порошковых материалов и может быть использовано в машиностроении и других отраслях промышленности для увеличения производительности устройства и повышения равномерности толщины и качества покрытия. Сущность изобретения: в устройстве сопло выполнено в виде нескольких пневмоканалов с индивидуальными подводами газопорошковой смеси и общей форкамерой. Выходы сверхзвуковых частей пневмоканалов образуют общий для соплового узла плоский выходной пневмоканал с углом раскрытия не более 10и шириной выходного сечения, равной ширине каждого из каналов. Угол раскрытия сверхзвуковых частей индивидуальных каналов не превышает критического угла, заданного выражением αкр. = (M - 1) 26,5, где M - число Маха. 3 ил.

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, содержащее источник сжатого газа, дозатор-питатель и сопловой узел с плоским сверхзвуковым соплом, отличающееся тем, что сопло выполнено в виде нескольких пневмоканалов, с общей форкамерой и индивидуальными подводами газопорошковой смеси, при этом выходы сверхзвуковой частей пневмоканалов образуют общий выходной пневмоканал с углом раскрытия не более 10o и шириной выходного сечения, равной ширине каждого из каналов, а угол раскрытия сверхзвуковых частей индивидуальных каналов не превышает критического угла, заданного выражением αкp= (M-1)˙26,5o, где M - число маха.

Авторы

Даты

1994-04-15—Публикация

1992-09-03—Подача