Изобретение относится к землеройным машинам, а конкретно к каналокопателям плужного типа.

Известен рабочий орган плужного каналокопателя [1] , включающий лемех, соединенный с право- и левооборачивающими корпусами, которые состыкованы по общей кривой.

Известна лемешно-отвальная поверхность плужного корпуса каналокопателя [2] , горизонтальные сечения которой представляют собой треугольники, расположенные вершинами в сторону движения корпуса. При этом вершины треугольных сечений лежат на общей кривой, по которой состыкованы лево- и правооборачивающие части корпуса.

Корпуса известных плужных каналокопателей обладают повышенным тяговым сопротивлением. Это объясняется тем, что разрыхленный грунт заклинивается между право- и левооборачивающими отвалами корпуса и неразрушенным монолитом грунта. Это происходит потому, что давление, создаваемое корпусом, передается на неразрушенный монолит грунта. Заклиниванию грунта способствует и то, что при рыхлении объем грунта увеличивается, а объем, заключенный между корпусом и стенкой выемки, остается неизменным. Для смещения заклинившегося грунта по отвалам требуется дополнительное усилие, что и повышает тяговое сопротивление.

Цель изобретения - снижение тягового сопротивления.

Указанная цель достигается выполнением горизонтальных сечений корпуса линиями знакопеременной кривизны, вогнутыми в сторону движения в нижней части корпуса и выпуклыми в верхней части корпуса, причем сечение с нулевой кривизной расположено на высоте, большей глубины выемки, при этом кривизна каждого сечения выполнена максимальной на линии стыка отвалов и уменьшается к боковым обрезам.

Сопоставительный анализ показывает, что заявляемый рабочий орган каналокопателя плужного типа отличается новой формой поверхностей право- и левооборачивающих отвалов, горизонтальные сечения которых выполнены вогнутыми в сторону движения рабочего органа в нижней части корпуса и выпуклыми в верхней части корпуса, причем сечение с нулевой кривизной расположено на высоте, большей глубины выемки, при этом кривизна каждого сечения выполнена максимальной на линии стыка отвалов и уменьшается к боковым обрезам.

Сравнение заявляемого технического решения с другими показывает, что заявляемый рабочий орган проявляет новые свойства, что приводит к снижению тягового сопротивления. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

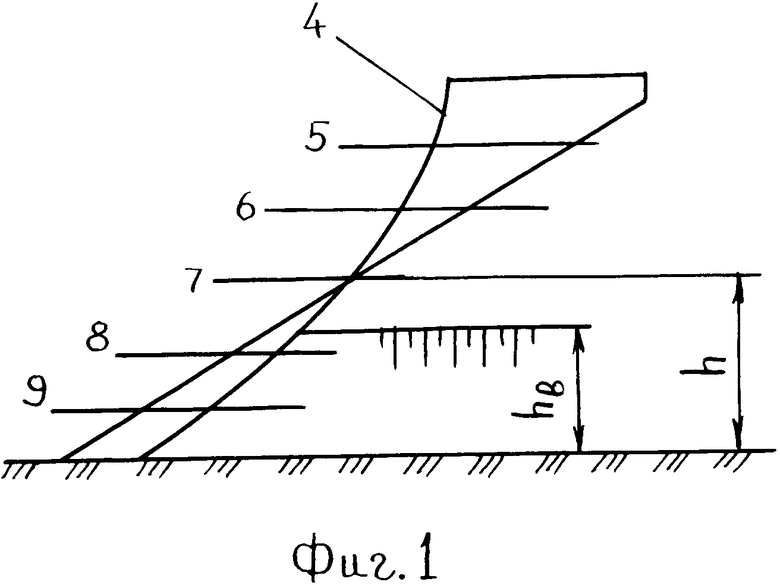

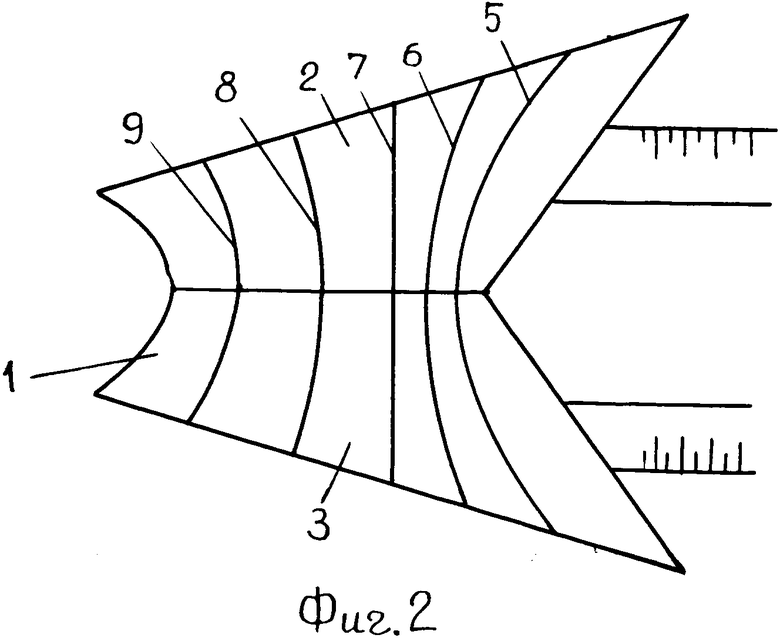

На фиг. 1 изображен предлагаемый рабочий орган, вид сбоку; на фиг. 2 - то же, вид сверху.

Рабочий орган включает лемех 1, право- и левооборачивающие отвалы 2, 3, которые состыкованы по общей кривой 4, лежащей в вертикальной плоскости. Горизонтальные сечения 5 - 9 выполнены знакопеременной кривизны: выпуклыми (5, 6) в верхней части отвалов и вогнутыми (8, 9) по направлению движения. Сечение 7 с нулевой кривизной (прямая линия) лежит на высоте h, которая выше глубины hв выемки. Рабочий орган имеет боковые обрезы 10, 11. Горизонтальные сечения 5, 6, 8, 9 выполнены переменной кривизны, которая максимальна на линии 4 стыка отвалов и уменьшается к боковым обрезам 10, 11.

Плужный каналокопатель работает следующим образом.

Сколотый лемехом 1 пласт грунта поступает на право- и левооборачивающие отвалы 2, 3. Так как сечения 8, 9 в нижней части отвалов вогнуты по направлению движения, то поверхность отвалов 2, 3 образует желоб, по которому грунт транспортируется от лемеха 1 к боковым обрезам 10, 11. При этом исключается заклинивание грунта между монолитом и поверхностью отвалов. В этом случае давление, создаваемое отвалами, направлено внутрь разрыхленного грунта и способствует его продвижению. Этому способствует и то, что сечение 7, имеющее прямолинейную форму, лежит на высоте h, большей глубины hв выемки. Поднявшись из выемки и сходя с боковых обрезов 10, 11, грунт производит отсыпку, образуя дамбу. Выпуклость сечений 5, 6 в верхней части отвала облегчает сход грунта с боковых обрезов 10, 11 и образование дамбы.

Исключение заклинивания грунта между отвалом и монолитом позволит снизить тяговое сопротивление, что приводит к экономии горючего.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ПЛУЖНОГО КАНАЛОКОПАТЕЛЯ | 1991 |

|

RU2011760C1 |

| Рабочий орган плужного каналокопателя | 1980 |

|

SU962475A1 |

| Плужный каналокопатель | 2016 |

|

RU2620640C1 |

| Корпус плуга | 2018 |

|

RU2683494C1 |

| КОРПУС ОТВАЛЬНОГО ТИПА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 1991 |

|

RU2025915C1 |

| КОРПУС ПЛУГА | 1991 |

|

RU2025914C1 |

| МНОГОКОРПУСНЫЙ ПЛУГ | 2000 |

|

RU2190313C2 |

| ПЛУГ | 2012 |

|

RU2491807C1 |

| ПЛУГ ДЛЯ ГЛАДКОЙ ПАХОТЫ | 2009 |

|

RU2420937C1 |

| ПЛОСКОРЕЖУЩАЯ ЛАПА ДЛЯ ОСНОВНОЙ БЕЗОТВАЛЬНОЙ ОБРАБОТКИ ПОЧВЫ | 2017 |

|

RU2653547C1 |

Использование: в землеройных машинах, конкретно в каналокопателях плужного типа. Цель изобретения - снижение тягового сопротивления. Сущность изобретения: указанная цель достигается выполнением горизонтальных сечений корпуса линиями знакопеременной кривизны, вогнутыми в сторону движения в нижней части корпуса и выпуклыми в верхней части корпуса, причем сечение с нулевой кривизной расположено на высоте, большей глубины выемки, при этом кривизна каждого сечения выполнена максимальной на линии стыка отвалов и уменьшается к боковым обрезам. Исключение заклинивания грунта между отвалом и монолитом позволит снизить тяговое сопротивление, что приводит к экономии горючего. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-04-30—Публикация

1991-06-03—Подача