Изобретение относится к горной, преимущественно угольной, промышленности.

Известны различные формы сечения выработок, причем в сложных условиях наиболее предпочтительно по эффективности поддержания круглая и яйцеобразная, которые однако отличаются крайне высокой трудоемкостью.

Известно техническое решение по увеличению высоты выработки и размещению потоков и оборудования в двух уровнях [1] .

Наиболее близким к предлагаемому является техническое решение, в котором размеры сводов выработки не связаны с величиной предельного пролета, поэтому несущие свойства породного массива используются неполно [2] .

Из наблюдений при разборке завалов горных выработок известно, что наиболеее устойчивой формой полости, сохраняющейся без изменения много лет, является треугольная при отношении высоты к освоению в зависимости от условий, равном 1,5-3. Если в такой равнобедренный треугольник вписать трапецию с достаточно малым по размеру верхним основанием. то при указанном отношении высоты к основанию устойчивость полости существенно не меняется. При этом за максимальную величину верхнего основания можно принять известное в теории понятие предельного пролета, определяемого расчетом.

Известно, что обнажения кровли в шахте после 12-15 сут увеличиваются в размерах на 15-20% , что связано с выветриванием, высыханием, растрескиванием и самообрушением горных пород. Если в качестве наблюдательной площадки принять обнажение кровли, размеры которого на 1/6-1/5 (15-20% ) меньше предельного пролета, то к концу срока наблюдения величина обнажения достигнет предельного пролета.

Несмотря на кажущуюся простоту получения величины предельного пролета, учитывая большую ответственность при принятии решения, предлагается проводить проверку этой величины на практике путем наблюдения за обнажением кровли без крепления в течение 15 сут.

Цель - увеличение срока безремонтного содержания горных выработок, снижение соответствующих затрат на ремонт выработок.

Указанная цель достигается путем более полного использования несущих свойств массива за счет определения предельного пролета пород и формы забоя, что позволяет не менее чем вдвое увеличить срок межремонтного содержания выработок.

Последовательность операций по выполнению предложенного способа следующая:

1. Изучают геологический разрез массива, где будет проводиться горная выработка, путем опробования определяют наиболее прочный слой;

2. Определяют величину предельного пролета наиболее прочных пород, которую подтверждают наблюдениями за незакрепленной площадью кровли;

3. Формируют забой выработки в виде трапеции, верхнее основание которой расположено под наиболее прочным слоем пород и имеет размеры от 4/5 до 5/6 величины предельного пролета (85-80% );

4. Определяют высоту будущей выработки, исходя из того, что она должна не менее чем вдвое превышать среднюю линию.

Например, необходимость электровозной откатки требует, допустим, ширины выработки по низу 4 м, величина верхнего основания трапеции по расчете и наблюдениям равна у 2 м. Тогда средняя линия трапеции составит (4+2)/2 = 3, а ее высота 3×2 = 6 м.

Использование несущих свойств массива ведет к необходимости наклона стенок горной выработки, что в сочетании с большой высотой может повлечь за собой специфические нагрузки на крепь, в частности боковые. Достаточно предположить, что в реальном разрезе могут присутствовать слои слабых пород, обладающие слабыми вязкопластическими свойствами, в результате со временем на контуры выработки будут действовать постепенно накапливающиеся нагрузки. Поэтому рамная крепь для осуществления предлагаемого способа обладает рядом особых признаков:

верхнее основание трапеции двойное;

элементы податливости оснащаются дополнительными скобами и фрикционным слоем, благодаря которому для проскальзывания элементов относительно друг друга требуется усилие, примерно вдвое превышающее номинальное;

средний элемент крепи крепится к нижним боковым элементам, что обеспечивает стабильную высоту выработки нижнего при пучении почвы уровня, измеряемого от подошвы до среднего элемента;

врехний (второй) уровень выработки имеет запас высоты, расходуемый по мере срабатывания вертикальной податливости;

соединения верхних и нижних боковых элементов производится на уровне слабых слоев пород, а длина соединений соответствует мощности этих слабых слоев;

при криволинейном верхняке соединение последнего с боковыми элементами производится с возможностью смещения элементов по криволинейной траектории.

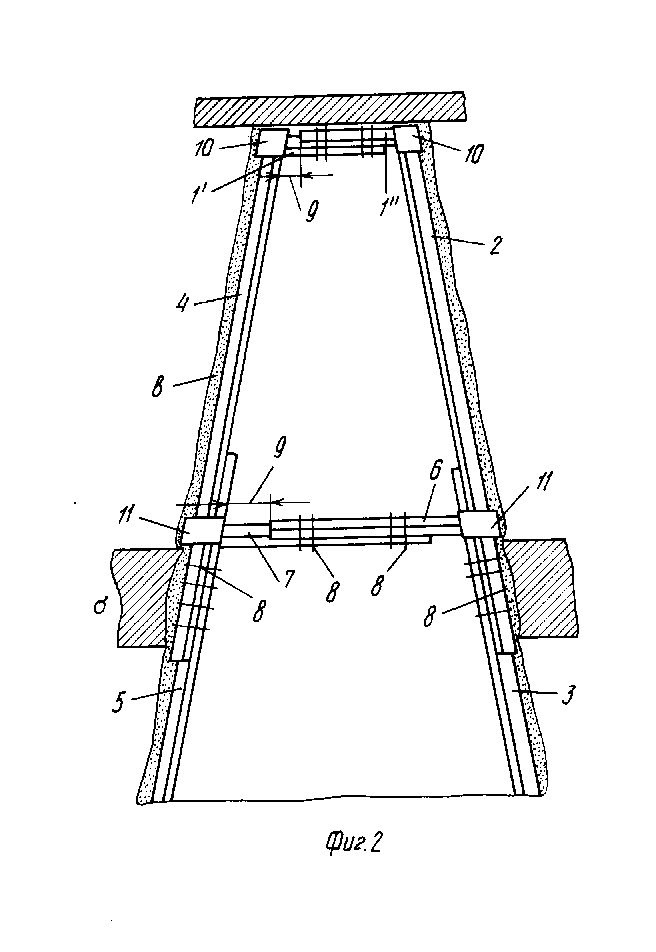

Рамная крепь (фиг. 1 и 2) состоит из верхняка 1 в виде криволинейного элемента или двух прямолинейных полуэлементов 1' и 1", верхних боковых элементов 2 и 4, нижних боковых элементов 3 и 5, распорных средних полуэлементов 6 и 7. Узлы податливости представляют собой участки соединений одних элементов (полуэлементов) с другими с помощью скоб 8. Угловые сочленения крепи имеют наголовники 10 и 11 верхняка и средних полуэлементов. Трущиеся пары элементов податливости покрываются фрикционным слоем. Фрикционный слой имеет состав, % : Крупнозернистый песок 5-8 Молотый мел 2-4 Мовиль Остальное

Первый компонент обеспечивает повышение коэффициента трения, второй играет роль пластификатора, обеспечивает постоянство состава в течение длительного времени, третий является растворителем и одновременно консервантом, предохраняющим силовые элементы от коррозии.

Работа крепи осуществляется в следующем режиме. При получении вертикально направленной активной нагрузки производится смещение элементов 2,3 и 4,5 относительно друг друга. При этом снижается высота второго верхнего уровня, а не первого, так как наголовники 10 опираются на нижние элементы 3 и 5 и позволяют проскальзывание элементов 2 и 4.

Поскольку высота верхнего уровня имеет заранее предусмотренный запас, то высота первого уровня остается неизменной до полного исчерпания этого запаса. При появлении боковых нагрузок смещаются полуэлементы 1' и 6,7 до исчерпания запаса. При криволинейном верхняке запас податливости (9) выбирается уже после исчерпания податливости распорного элемента, так как смещение элементов 2 и 4 относительно верхняка производится по криволинейной траектории, тогда сопротивление крепи нарастает из-за необходимости дополнительного изгиба верхних частей элементов 2 и 4.

При исчерпании запаса податливости выработка должна перекрепляться. Положительный эффект изобретения обеспечивается как за счет увеличения срока безремонтного содержания горной выработки, так и за счет использования второго уровня, что позволяет уменьшить общее количество проходимых выработок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ И ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ И РАМНАЯ КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2084634C1 |

| ТРАПЕЦИЕВИДНАЯ КРЕПЬ С КОНТРОЛЕМ РЕЖИМА РАБОТЫ | 2015 |

|

RU2584432C1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

| Замкнутая крепь горных выработок | 1991 |

|

SU1810560A1 |

| Крепь горных выработок | 1985 |

|

SU1276818A1 |

| МЕТАЛЛИЧЕСКАЯ АРОЧНАЯ КРЕПЬ С КОНСОЛЬЮ | 2008 |

|

RU2371581C1 |

| ПРЯМОУГОЛЬНАЯ МЕТАЛЛИЧЕСКАЯ ИЛИ СМЕШАННАЯ КРЕПЬ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 1996 |

|

RU2121579C1 |

| СПОСОБ КРЕПЛЕНИЯ ВЫЕМОЧНЫХ ШТРЕКОВ | 1994 |

|

RU2069758C1 |

| УНИВЕРСАЛЬНАЯ ПОДАТЛИВАЯ РАМНАЯ КРЕПЬ | 1994 |

|

RU2083841C1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК В ПУЧАЩИХ ПОРОДАХ ПОЧВЫ | 1990 |

|

RU2007577C1 |

Изобретение относится к горному делу и может быть использовано для проведения поддержания и крепления выработок (В). Цель - повышение эффективности поддержания В путем использования несущих свойств массива за счет определения предельного пролета (ПП). После формирования забоя трапециевидной формы в В размещают трапециевидную крепь, которую разделяют на два уровня, устанавливая соединенные со стойками посредством наголовников 10 и 11 средние распорные элементы 6 и 7. Верхнюю часть забоя В располагают под наиболее прочным слоем (С) пород, причем величину ПП этого С определяют во время проведения В и проверяют правильность определения наблюдением в течение не менее 15 суток. Ширину верхней части забоя принимают равной 4/5 - 5/6 величины ПП, а высоту В - превышающей длину средней линии трапециевидного забоя не менее чем в 2 раза. Верхняк, средний распорный элемент и стойки соединены внахлест узлами податливости, имеющими фрикционный С. Величина нахлестки верхняка В больше 2/3 ПП вышележащего от него С пород. Верхняк м. б. выполнен прямо- или криволинейным. Узлы податливости стоек установлены на длине, равной или большей мощности наиболее слабых участков пород. 2 с. и 3 з. п. ф-лы, 2 ил.

Крупнозернистый песок 5 - 8

Молотый мел 2 - 4

Мовиль Остальное

Авторы

Даты

1994-04-30—Публикация

1990-05-07—Подача