Изобретение относится к теплоэнергетике и предназначено для силовых установок, работающих по циклу Ранкина на органической рабочей среде.

В установке подобного типа неконденсирующиеся газы, входящие в состав рабочей среды, всегда создают проблемы при эксплуатации, связанные со снижением эффективности установок.

Основной проблемой присутствия неконденсирующихся газов в рабочей среде таких установок является уменьшение эффективности теплопередачи в различных элементах установки. Наличие неконденсирующихся газов в рабочей среде уменьшает скорость, с которой тепло может быть передано от источника тепла к рабочей среде в испарителе силовой установки, работающей по циклу Ранкина, а также скорость, с которой тепло может быть передано от пара к охлаждающей среде в конденсаторе.

Отработавшее тепло подается в испаритель силовой установки, работающей по циклу Ранкина, в которой в качестве рабочей среды используется изопентан. В испарителе происходит испарение рабочей среды. Затем ее подают в турбину, работающую на органическом паре и рассчитанную на создание мощности 1,5 МВт с приведением в действие электрического генератора. В турбине пар расширяется, производя работу, и подается в конденсатор. В конденсаторе такая отдавшая тепло рабочая среда опять конденсируется в жидкое состояние и подается обратно в испаритель для повторения цикла.

За исключением весьма холодного периода времени, внутренне давление в различных точках силовой установки, будет превышать атмосферное давление, даже при таких условиях окружающий воздух проникает в рабочую среду через металлические трубы, фланцы, соединения и т. п. Воздух диффундирует через металлические трубы и уплотнения даже тогда, когда давление внутри системы превышает давление окружающей среды.

Влияние неконденсирующихся газов на выходную мощность силовой установки является существенным. Например, в сравнительно небольших установках, рассчитанных на мощность около 1,5 МВт, когда получается потеря мощности более 10% , если не осуществлять постоянно мер по удалению неконденсирующихся газов из рабочей среды.

Обычный способ удаления неконденсирующихся газов из конденсатора силовой установки описанного типа состоит в использовании вакуумного насоса, с помощью которого рабочая среда из конденсатора подается в охлаждаемую камеру. Получается как бы миниатюрный конденсатор, в котором испаренная рабочая среда конденсируется и отделяется от неконденсирующихся газов, которые отводятся из камеры, а затем осуществляется возвращение сконденсированной рабочей среды в систему.

Однако такое техническое решение является неудовлетворительным с точки зрения расходуемой энергии и с точки зрения сложности оборудования, которое нужно использовать для поддержания вакуума.

Кроме того, во время охлаждения рабочей среды в охлаждаемой камере значительная часть рабочей среды остается все же в паровой фазе и при работе вакуумного насоса удаляется вместе с неконденсирующимися газами. Эта часть рабочей среды является потерянной для силовой установки.

Известна силовая установка, которая содержит замкнутый контур, включающий последовательно соединенные испаритель, турбину и конденсатор с устройством для удаления неконденсируемых газов.

Однако эта установка тоже работает с недостаточно высокой эффективностью вследствие недостаточно полного удаления конденсируемых газов из рабочего тракта установки из-за несовершенной конструкции устройства для удаления неконденсируемых газов.

Повышение эффективности силовой установки обеспечивается дополнительным введением известную установку управляемого клапана, установленного между конденсатором и устройством для удаления неконденсируемых газов, а также выполнением последнего в виде камеры, оснащенной устройством для создания в ней давления, средством для ее вентилирования с удалением из камеры несконденсированных газов и средством возврата образовавшегося в камере конденсата в конденсатор.

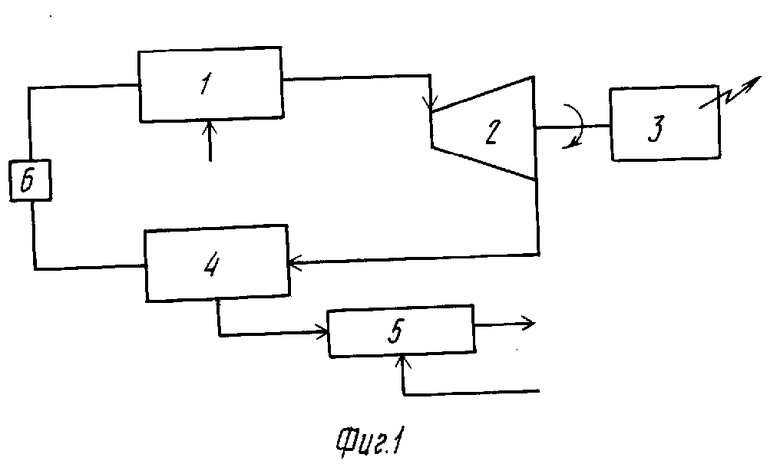

На фиг. 1 представлена схема силовой установки, работающей на органическом рабочем теле по циклу Ранкина, включающей замкнутый контур с последовательно соединенными испарителем 1, турбиной 2 с генератором 3, конденсатором 4 с подсоединенным к нему устройством 5 для удаления неконденсируемых газов и насосом 6 для подачи конденсата рабочего тела в испаритель 1 установки.

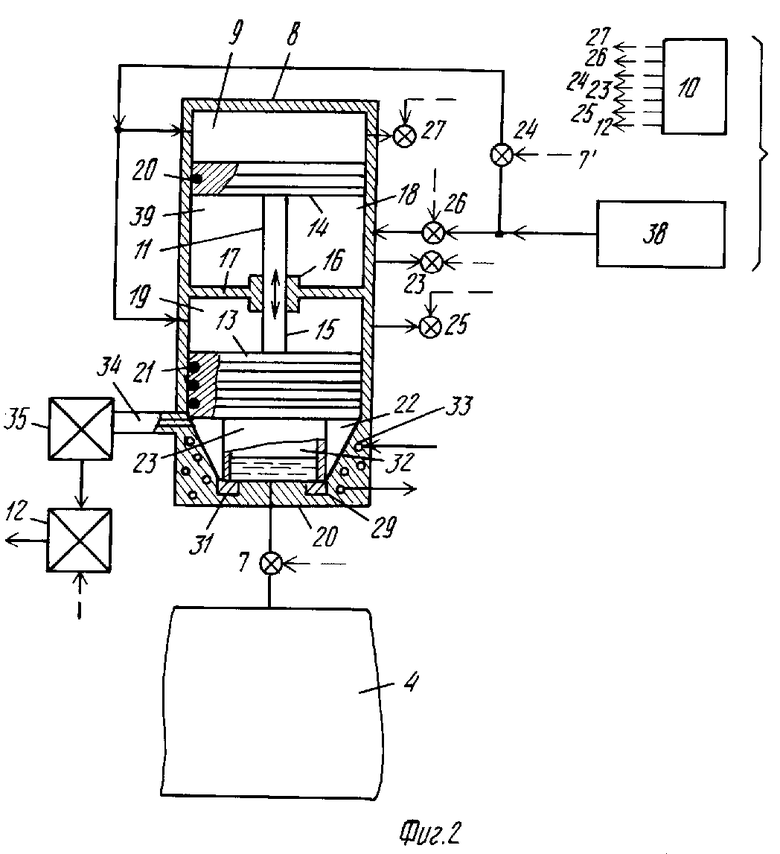

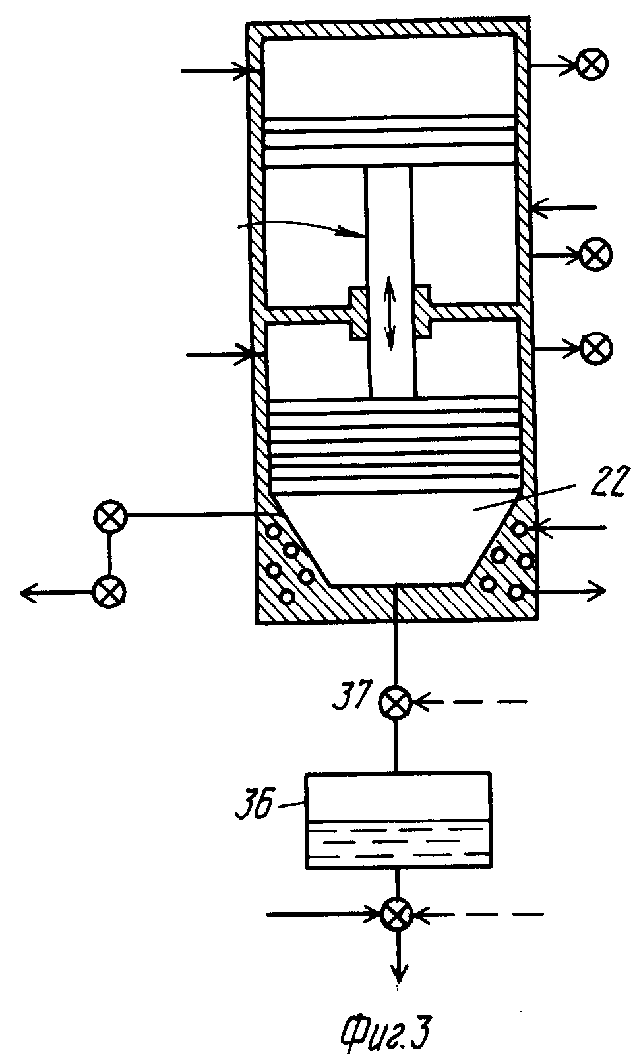

На фиг. 2 и 3 представлены два возможных варианта выполнения устройства для удаления неконденсируемых газов с его подсоединением к конденсатору силовой установки.

Устройство для удаления неконденсируемых газов подсоединено к конденсатору 4 через управляемый клапан 7. Клапан 7 может находиться в открытом положении, в котором он соединяет конденсатор с камерой, и в закрытом положении, в котором связь между конденсатором и камерой прекращается.

Устройство, представленное на фиг. 2, содержит корпус 8, образующий камеру 9 изменяемого объема, блок управления 10, который управляет работой устройства для удаления неконденсируемых газов.

Устройство для удаления неконденсируемых газов содержит также поршневый узел 11 для создания повышенного давления в камере 9, клапан 12 для отвода неконденсирующихся газов.

Поршневой узел 11 имеет вид двойного поршня, который включает в себя нижний поршень 13, соединенный с верхним поршнем 14 поршневым штоком 15, проходящим через уплотнительную втулку 16 поперечной стенки 17, которая разделяет внутреннюю часть корпуса 8 на верхний цилиндр 19. Поршень 14, имеющий на своей периферии уплотнительное кольцо 20 круглого сечения, скользит внутри верхнего цилиндра 18, а поршень 13, имеющий на своей периферии уплотнительные кольца 21 круглого сечения, скользит внутри нижнего цилиндра 19, который имеет камеру 22 изменяемого объема, который определяется движением поршня 13 в соответствии с управляемым действием воздушных клапанов 23, 2 или клапанов 25, 26 и 27.

Нижний свободный конец поршня 13 снабжен чашеобразным элементом 28, свободная кромка 29 которого закрывает данный конец 30 корпуса 8. Кромка 29 взаимодействует с кольцевым уплотнением 31, заделанным в донный конец 30. Когда поршень 13 приближается к пределу своего перемещения, полость 32, образуемая элементом 28, уплотняется относительно остальной части камеры 22.

Внутренняя стенка, образующая камеру 22, наклонена внутрь и соединяется с концом 30 вблизи уплотнения 31. Этот участок стенки снабжен также средством для охлаждения среды, находящейся в камере 22, причем предпочтительным вариантом его исполнения является заделанный в стенку корпуса 8 охлаждающий змеевик 33, в который подается охлаждающая вода. Выходная трубка 34 соединяет камеру 9 с окружающим корпус 8 пространством через предохранительный клапан 35 и управляемый клапан 12.

Устройство для удаления неконденсируемых газов может быть выполнено и в варианте, представленном на фиг. 3, где вместо элемента 28 и уплотнения 31 между клапаном 7 и камерой 22 размещен бак 36, а между ним и камерой 22 установлен нормально открытый клапан 37.

Установка работает следующим образом.

Испаренная рабочая среда, полученная в испарителе 1, подается в турбину 2, работающую на органическом паре. Здесь испаренная рабочая среда расширяется и производит работу. В результате образуется отдавшая тепло рабочая среда, которая подается в конденсатор 4. Работа, производимая турбиной, идет на привод электрического генератора 3, который подает энергию в сеть электроснабжения (на чертеже не показан). Отдавшая тепло рабочая среда в конденсаторе 4 охлаждается воздухом или охлаждающей водой, при этом рабочая среда конденсируется и полученный конденсат возвращается в испаритель 1 с помощью насоса 6, и цикл повторяется.

На практике было установлено, что одной из причин уменьшения мощности при условии постоянных подвода тепла и окружающей температуры является накапливание неконденсирующихся газов в конденсаторе и любых других местах установки. Такое накапливание приводит к уменьшению эффективности теплопередачи различных теплообменников силовой установки до такой степени, что производимая мощность падает ниже своего ожидаемого значения.

Для поддержания мощности силовой установки последняя оснащена устройством 5 для удаления неконденсируемых газов, в которое отводится паровая среда из конденсатора. Это паровая среда представляет собой смесь отдавшего тепло рабочего тела и неконденсирующихся газов. В устройстве 5 эта среда подвергается внешнему сжатию таким образом, что рабочее тело сжижается и отделяется от неконденсирующих газов.

Ожиженное рабочее тело возвращается в конденсатор 4, а неконденсирующиеся газы отводятся из установки.

Для обеспечения удаления из установки неконденсирующихся газов блок 10 управления образует программную серию управляющих сигналов, которые подаются к клапанам 7, 12, 23-27 при их исходном состоянии, когда клапан 7 закрыт, как и клапаны 24, 26, при этом узел 11 находится в положении, показанном на фиг. 2. Указанные управляющие сигналы приводят сначала к подниманию поршневого узла 11 в корпусе 8 с целью отвода текучей среды из конденсатора 4 в камеру 22 и в дальнейшем позволяют поступать в камеру дополнительной рабочей среде из конденсатора 4, а затем приводят к опусканию поршня с целью сжатия захваченной среды таким образом, что испаренное рабочее тело, присутствующее в камере 22, конденсируется и отделяется от неконденсирующихся газов, которые затем отводятся из камеры.

Для этого управляющие сигналы открывают клапан 7 и закрывают клапан 12, в результате чего внутренняя полость конденсатора 4 соединяется с камерой 22, которая в этот момент имеет минимальный объем. Затем открывается клапан 24, и сжатый воздух от источника 38 может поступать в камеру 39, образованную пространством между поршнем 14 и стенкой 17. В это время клапаны 25 и 27 открыты. В результате сжатый воздух создает движение поршней 13 и 14 вверх и из-за увеличения объема камеры 22 уменьшается давление в ней рабочая среда отводится из конденсатора 4 через открытый клапан 7. Эта рабочая среда представляет собой смесь отдавшего тепло рабочего тела и неконденсируемых газов.

Когда поршневой узел 11 находится в верхней мертвой точке, объем камеры 22 становится максимальным, и рабочая среда из конденсатора 4 продолжает поступать в эту камеру. Благодаря наличию охлаждающей воды в охладительном змеевике 33 происходит конденсация испаренного рабочего тела, присутствующего в камере 22. Получающийся конденсат стекает обратно в конденсатор 4, а неконденсирующиеся газы из конденсатора 4 продолжают собираться в камере 22, так как эти газы являются более легкими, чем газообразная рабочая среда. Затем клапаны 7 и 26 закрываются, закрываются также клапаны 25 и 27, в результате рабочая среда в камере 22 оказывается захваченной. После этого управляющие сигналы от блока 10 создают движение поршневого узла 11 вниз. Клапан 24 открывается, позволяя сжатому воздуху от источника 38 поступать в камеру 19 и 9. Одновременно открывается клапан 23. В результате рабочая среда, захваченная в камере 22, сжимается, и объем камеры уменьшается, стремясь к минимальному значению. В результате этого, а также из-за охлаждения водой, проходящей в змеевике 33, рабочее тело, присутствующее в камере 22, конденсируется, превращаясь в жидкость.

Уплотнение 31, взаимодействуя со свободной кромкой 29 элемента 28, позволяет осуществить захват сконденсированного рабочего тела, как это показано на фиг. 2, в чашеобразную камеру 32 в поршне 13, причем неконденсирующиеся газы отделяют от конденсированного рабочего тела и захватываются в кольцевой полости, окружающей элемент 28. В этот момент под воздействием управляющих сигналов открывается клапан 12 для соединения кольцевой полости, окружающей элемент 28, с внешним пространством для выпуска неконденсирующихся газов и всей испарившейся рабочей среды, остающейся в камере 22, и открывается клапан 7 для возврата ожиженного рабочего тела в конденсатор 4. После этого клапан 12 и 7 закрываются и цикл повторяется. В этом случае, когда неконденсирующиеся газы не накапливаются или не присутствуют в камере 22, не будет иметь место возрастание давления при перемещении поршня 13 вниз. Предохранительный клапан 35, отрегулированный на срабатывание при давлении, немного превышающем давление в конденсаторе 4, открываться не будет, и поэтому будет предотвращаться отвод рабочей среды из системы в течение определенного числа циклов, как это представляется необходимым.

Работа установки с устройством для удаления неконденсирующихся газов, представленным на фиг. 3, аналогична за исключением того, что для отделения сконденсированной рабочей среды от неконденсирующихся газов в камере 22 служит бак 36. При движении узла 11 охлажденное и ожиженное рабочее тело стекает в бак 36. так как клапан 7 открыт во время хода поршневого узла 11 на сжатие. В конце хода поршневого узла 11 клапан 37 закрывается, а клапан 7 открывается и позволяет рабочему телу из бака 36 стекать в конденсатор 4.

Хотя в варианте, представленном на фиг. 2, имеется пять отдельных клапанов с пневматическим включением 23-27, они могут быть заменены одним четырехходовым трехпозиционным клапаном с верхним, нижним и нейтральным положениями и с двойным включением, т. е. с двумя соленоидами и пружиной для возврата в нейтральное положение.

Использование: в теплоэнергетике, для силовых установок, работающих на органической рабочей среде по циклу Ранкина. Сущность изобретения: конденсатор установки выполнен с устройством для удаления неконденсируемых газов из контура установки. Между конденсатором и устройством установлен управляемый клапан, обеспечивающий подачу газовой среды из конденсатора в устройство для удаления неконденсируемых газов. Оно выполнено в виде камеры с устройством для создания в ней давления, средством ее вентилирования и средством возврата образовавшегося в ней конденсата в конденсатор. 8 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-30—Публикация

1990-06-28—Подача