Изобретение относится к красильно-отделочному производству, в частности к составам для узорчатой расцветки текстильных материалов и изделий по способу пигментной печати.

Известны составы для рельефной печати [1-4] , содержащие для выявления объемности рисунка газовыделяющие вещества, действие которых проявляется в процессе термической обработки напечатанного материала в области температур 130-200оС. В этих же условиях происходит адгезионное закрепление частиц пигмента в пленке связующего вещества на волокнистом субстрате.

Наиболее близким к предлагаемому техническому решению является печатный состав, предназначенный для получения рельефного рисунка с повышенной объемностью с одновременным снижением жесткости материала и повышением прочности окрасок к трению. Поставленная цель достигается тем, что загущенный состав печатной краски, содержащий органический пигмент, связующее вещество, сшивающий агент в качестве катализатора и газовыделяющего вещества включает смесь хлорида и бикарбоната аммония при следующем соотношении компонентов, мас. % : пигмент 2-6; связующее вещество 10-12; предконденсат термореактивной смолы 6-8; смесь хлорида аммония (10% -ный водн. р-р) и бикарбоната аммония в соотношении 1: 1; водный раствор загустителя - остальное [5] .

Недостатком указанного состава является образование при его применении рисунка с грубой шероховатой поверхностью, вследствие чрезмерно активного выделения газообразных продуктов при тепловой обработке материала, что приводит к снижению устойчивости рельефного рисунка: к трению, царапанию, осыпанию в процессе эксплуатации и стирки набивных изделий, ухудшению качества их художественно-колористического оформления.

Целью изобретения является устранение указанных недостатков путем введения в состав для рельефной печати газовыделяющего вещества с более мягким действием в совокупности с полимером, придающим пленке печатной краски гладкую блестящую поверхность с повышенной устойчивостью к царапанию и осыпанию.

Указанная цель достигается тем, что в состав печатной краски для получения рельефного рисунка с гладкой блестящей поверхностью, содержащий органический пигмент, связующее вещество, предконденсат термореактивной смолы и катализатор в качестве газовыделяющего вещества вводится пероксид водорода в совокупности и инициатором разложения низкомолекулярным полиметилметакрилатом, пластифицированным 33% дибутилфталата (эмульсией А) при следующем соотношении компонентов, мас. % : Органический пигмент 2-6 Связующее вещество 10-12 Предконденсат термореактивной смолы 6-8 Катализатор (NH4Cl) 1,0-1,5 Пероксид водорода (20% -ный водн. р-р) 1,5-2,0 Сульфат двухвалентного железа (15% -ный вод- ный р-р) 0,15-0,25 (инициатор разложения) Низкомолекулярный поли- метилметакрилат пластифи- цированный 33% дибутил- фталата 2,0-3,0 3,5-7,5% -ный водный р-р загустителя Остальное

Согласно изобретению текстильный материал, напечатанный заявляемым составом после высушивания при 40-50оС подвергается термической обработке при 150-180оС. В этих условиях в присутствии сульфата двухвалентного железа происходит постепенное разложение пероксида водорода с образованием рельефного слоя печатного рисунка и закреплением красителя на волокне. Существенным отличием заявляемого состава по сравнению с прототипом является менее интенсивное разложение газовыделяющего вещества по схеме:

2H2O 2H2O+O2 а также наличие в составе низкомолекулярного полиметилметакрилата, пластифицированного 33% дибутилфталата, что в совокупности обеспечивает получение рельефного рисунка с гладкой блестящей поверхностью, устойчивого к царапанию и осыпанию при эксплуатации и стирке напечатанного изделия.

2H2O+O2 а также наличие в составе низкомолекулярного полиметилметакрилата, пластифицированного 33% дибутилфталата, что в совокупности обеспечивает получение рельефного рисунка с гладкой блестящей поверхностью, устойчивого к царапанию и осыпанию при эксплуатации и стирке напечатанного изделия.

Пероксид водорода широко используется в красильно-отделочном производстве в процессах подготовки и беления текстильных материалов. Его свойства отвечают требованиям ГОСТ.

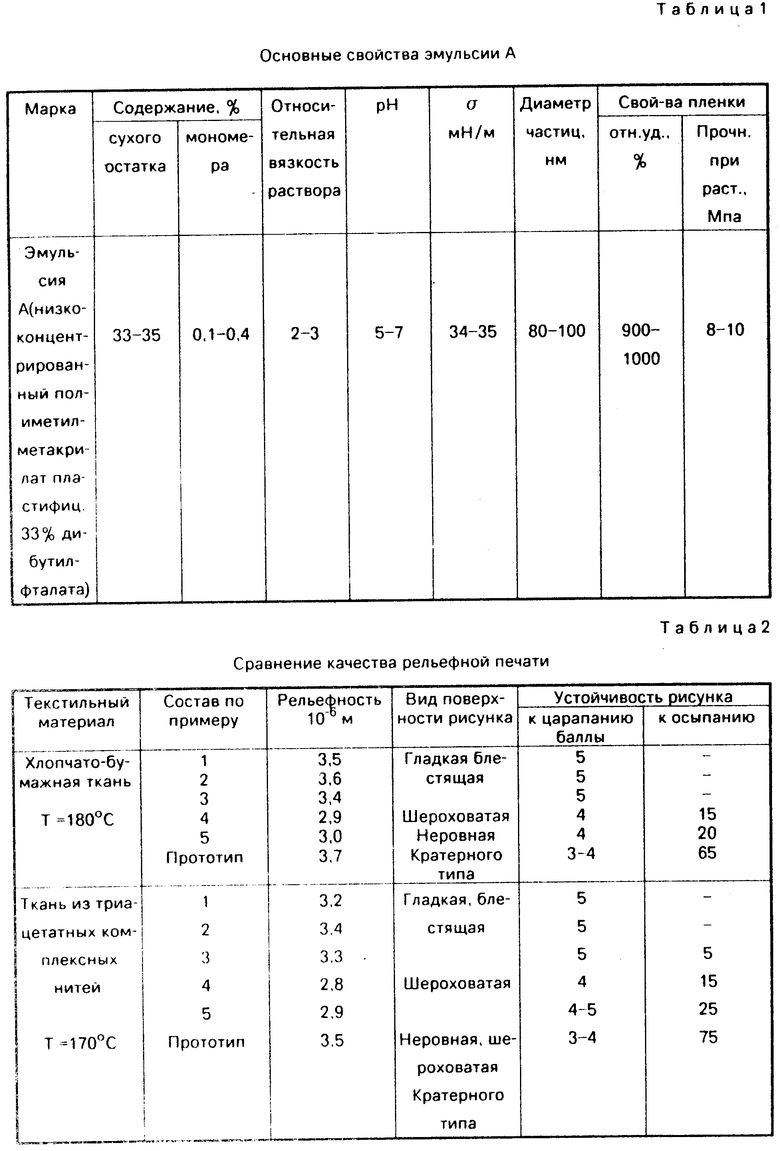

Свойства низкомолекулярного полиметилметакрилата, пластифицированного 33% дибутилфталата (эмульсии А) представлены в табл. 1.

Главные преимущества эмульсии А по целевому назначению состоят в высокой устойчивости ее пленки к световому и окислительному старению, повышенная адгезия, низкая токсичность и заметный блеск поверхности покрытия.

Рекомендуемые в заявляемом составе оптимальные концентрации компонентов (отличных от прототипа) обусловлены следующими причинами:

пероксид водорода используется в виде 20% -ного водного раствора, что позволяет избежать неудобств, связанных с его применением в концентрированном виде;

количество пероксида водорода в печатной краске 1,5-2,0% взято, исходя из скорости его разложения в присутствии инициатора при 150-180ос расчетом достаточности в течение всего процесса термообработки;

количество эмульсии А отвечает оптимальному соотношению с количеством связующего вещества (латекса) и составляет 2-3 мас. % ;

концентрация и количество электролита выбраны с учетом недопустимости коагуляции связующего вещества;

концентрация и количество остальных компонентов заявляемого состава совпадает с их значениями в прототипе.

Приводим конкретные примеры составов для получения рельефных рисунков на текстильных материалах из различных волокон. П р и м е р 1. Пигмент алый 2СВ 2,0 Латекс БНК 40/4 11,0 Глаказин 8,0 NH4Cl (10% -ный) 0,75 Н2О2 (20% -ный) 1,5 Сульфат железа 11 (15% ) 0,125 Эмульсия А 2,0 КМЦ (5,50-ный) Остальное П р и м е р 2. Пигмент зеленый фталоцианиловый 4,0 Латекс СКН 40 ИХ 10,0 Карбамол ЦЭМ 6,0 NH4Cl (10% -ный) 1,0 Н2О2 (20% -ный) 1,75 Сульфат железа II (15% -ный) 0,15 Эмульсия А 2,5 Полиакриламид (4,5% -ный) Остальное П р и м е р 3. Акрамин красный 6,0 Латекс БМНК 12,0 Метазин 7,0 NH4Cl (10-ный) 1,25 Н2О2 (20% -ный) 2,0 Сульфат железа 11(15% ) 0,20 Эмульсия А 3,0 Манутекс RS (3,5% -ный) Остальное П р и м е р 4. Пигмент голубой гелизариновый 5,0 Латекс СКС 65ГП 9,0 Гликазин 7,5 NH4Cl (10% ) 1,50 Н2О2 (20% ) 0,5 Сульфат железа II (15% -ный) 0,25 Эмульсия А 1,0 Метилцеллюлоза (4,5% -ный) Остальное П р и м е р 5. Пигмент фиоле- товый 4К 4,5 Латекс СКН 40 ИХ 10,5 Карбамол ЦЭМ 6,5 NH4Cl (10% -ный) 2,0 Н2О2 (20% -ный) 3,5 Сульфат железа II (15% -ный) 0,3 Эмульсия А 4,0 Поливиниловый спирт (7,5% -ный) Остальное

Согласно изобретению приготовление заявляемого состава производства в следующем порядке.

В водный раствор загустителя указанной концентрации вводят компоненты в указанной последовательности - связующее вещество, предконденсат термореактивной смолы, эмульсия А, хлорид аммония, пигмент, пероксид водорода и сульфат двухвалентного железа. Полученную смесь тщательно перемешивают до получения однородной массы с необходимой для печати вязкостью (3-5 Па˙ с).

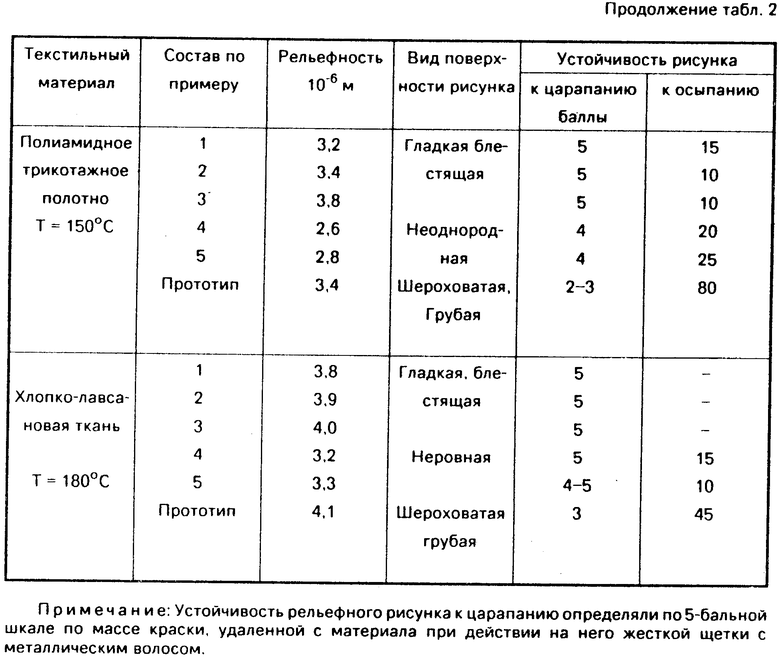

В табл. 2 приведены сравнительные данные о качестве рельефной печати различных материалов при использовании заявляемого и известного составов.

Устойчивость рисунка к осыпанию оценивали микроскопически по процентному снижению рельефности рисунка после эксплуатации и 3-кратной стирки набивного изделия.

В графе "текстильный материал" указана температура термообработки напечатанного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатный состав для получения рельефного рисунка на текстильных материалах | 1989 |

|

SU1751247A1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ИЗДЕЛИЙ С ПОЛИВИНИЛХЛОРИДНЫМ ПЛЕНОЧНЫМ ПОКРЫТИЕМ | 1995 |

|

RU2086719C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕНОГО МАТЕРИАЛА | 1991 |

|

RU2057217C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИЭЛЕКТРИКОВ МЕТОДОМ РАЗРЯДА | 1991 |

|

RU2007737C1 |

| СОСТАВ РЕЗЕРВНОЙ КРАСКИ ДЛЯ НАНЕСЕНИЯ КОНТУРОВ РИСУНКА В ПРОЦЕССЕ НИЗКОТЕМПЕРАТУРНОЙ ХУДОЖЕСТВЕННОЙ РОСПИСИ ТКАНЕЙ | 1997 |

|

RU2136796C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТА | 1991 |

|

RU2036443C1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ ОТ ПОНИЖЕННЫХ ТЕМПЕРАТУР | 1991 |

|

RU2009650C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2011530C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТИ НА БОБИНУ | 1992 |

|

RU2009974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕВОДНОГО ВОРСОВОГО МАТЕРИАЛА | 1985 |

|

RU1714884C |

Сущность изобретения: состав печатной краски для получения рельефного рисунка содержит органический пигмент 2 - 6% , связующее вещество 10 - 12% , предконденсат термореактивной смолы 6 - 8% , катализатор 1 - 1,5% , пероксид водорода (20% -ный) 1,5 - 2,0% , сульфат двухвалентного железа (15% -ный) 0,15 - 0,25% , низкомолекулярный полиметилметакрилат, пластифицированный 33% дибутилфталата, 2 - 3% , 3,5 - 7,5% -ный водный раствор загустителя остальное. Текстильный материал, напечатанный данным составом, после высушивания при 40 - 50С подвергается термообработке при 150 - 180С в течение 30 - 60 с для выявления эффекта объемности рисунка и закрепления пигмента на волокне. Получают блестящую и гладкую поверхность рельефного рисунка, устойчивого к царапанию (5 баллов) и осыпанию. 2 табл.

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ НАТУРАЛЬНЫХ ИЛИ ХИМИЧЕСКИХ ВОЛОКОН, содержащий органический пигмент, связующее, предконденсат термореактивной смолы, катализатор сшивки, газовыделяющее вещество в загуститель, отличающийся тем, что, с целью повышения блестящей и гладкой поверхности рельефного рисунка с одновременным повышением его устойчивости к царапанию и осыпанию, он в качестве газовыделяющего вещества содержит пероксид водорода и дополнительно сульфат двухвалентного железа, и низкомолекулярный полиметилметакрилат, пластифицированный 33% дибутилфталата при следующем соотношении компонентов, мас. % :

Органический пигмент 2 - 6

Связующее 10 - 12

Предконденсат термореактивной смолы 6 - 8

Катализатор сшивки 1 - 1,5

Пероксид водорода (20% -ный) 1,5 - 2

Сульфат двухвалентного железа (15% -ный водный раствор) 0,15 - 0,25

Низкомолекулярный полиметилметакрилат, пластифицированный 33% дибутилфталата 2 - 3

Загуститель (3,5 - 7,5% -ный) Остальное

Авторы

Даты

1994-05-15—Публикация

1990-12-21—Подача