Изобретение относится к вибрационной технике и может быть использовано предприятиями зерноперерабатывающей и комбикормовой промышленности, преимущественно в небольших арендных коллективах.

Широко известна жерновая гречерушка (Сельскохозяйственная энциклопедия, том II, М. , 1951, с. 582), состоящая из рушального постава, сортировочного сита и продувочной камеры с вентилятором.

В рушальном поставе имеются нижний неподвижный жернов и верхний жернов-бегун, между которыми образован регулированный зазор для требуемого качества обрушения зерна гречихи.

В решетном стане имеется три сита для отделения сходом необрушенных зерен и лузги, ядрицы и части лузги и выделения крупы продел, а проходом - гречневой мучки. Все надрешетные фракции продукта продуваются вентилятором в пыльник.

Способ выработки гречневой крупы по а. с. СССР N 543405 кл. B 02 B 1/00 основан на многократном последовательном шелушении несортированного по размерам зерна. Шелушение зерна осуществляется в рабочем зазоре между двумя вращающимися с различной окружной скоростью обрезиненными валками с последующими сортировками надрешетных и нижних сходов и крупноотделения. Кратность шелушения и, соответственно, число этапов извлечения крупы равно четырем.

Способ шелушения зерна по а. с. СССР N 142861, заключается в том, что зерно подвергают воздействию воздушного потока со сверхзвуковой скоростью путем одновременного пропуска зерна и воздуха под давлением через сопло, после чего зерно подвергают воздействию ударной волны при перемещении из сопла в емкость с атмосферным давлением.

Машина для шелушения зерна [1] имеет станину, в которой размещены два вертикальных коаксиально расположенные с рифлями наружный и внутренний цилиндры, установленные на гибких подвесках, каждый из которых снабжен вибровозбудителем кругового колебания в горизонтальной плоскости, при этом наружный цилиндр имеет три пары гидравлических амортизаторов, а внутренний цилиндр установлен на пружине. Вибровозбудители не имеют жесткой кинематической связи для синхронного воздействия при работе.

Обработка зерна достигается в рифленой рабочей зоне под действием усилия сжатия и сдвига, возникающих в результате круговых колебаний наружного и вращающегося внутреннего цилиндров.

Целью изобретения является повышение эффективности шелушения за счет увеличения производительности.

Цель достигается тем, что зерно, подлежащее шелушению, подвергают воздействию валком, колеблющимся вдоль рабочей поверхности деки с большей частотой, чем частота его вращения, при этом устройство снабжено размещенным в линии привода механизмом для изменения частоты вращения валка и вибровозбудителем, в полости приводного вала которого установлены два вала, сопряженные планетарной зубчатой передачей, центральное колесо гипоидной зубчатой передачи скреплено жестко с корпусом вибровозбудителя, а сателлиты размещены на противоположных концах валов с дебалансами, не имеющими смещения по фазе, и тем, что решетный стан колеблется совместно с валком и установлен на его амортизирующем основании.

При анализе известных решений не обнаружено признаков, сходных с аналогичными признаками предлагаемого изобретения.

Предлагаемый способ шелушения зерна и устройство для его осуществления позволяют повысить эффективность шелушения зерна за счет увеличения производительности по сравнению с известными решениями, что доказывает соответствие технического решения критерию "существенное отличие".

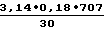

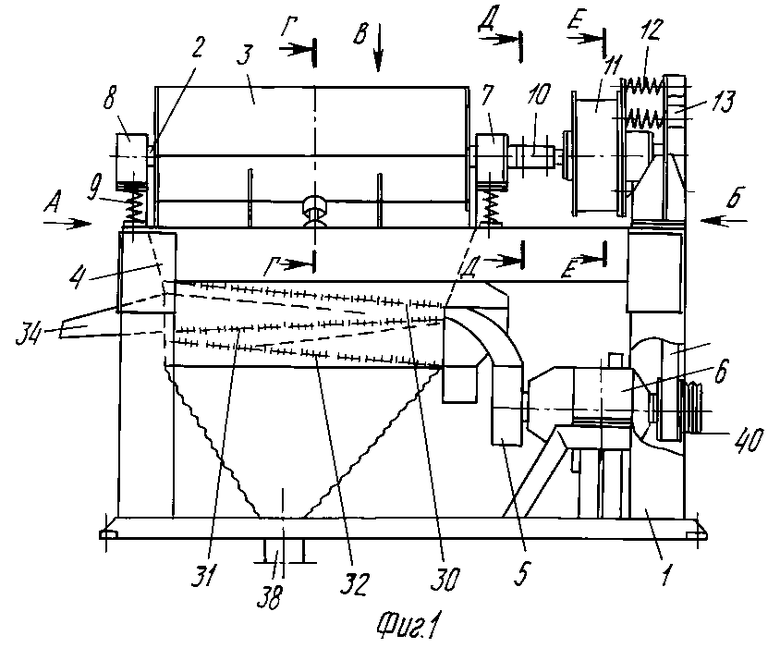

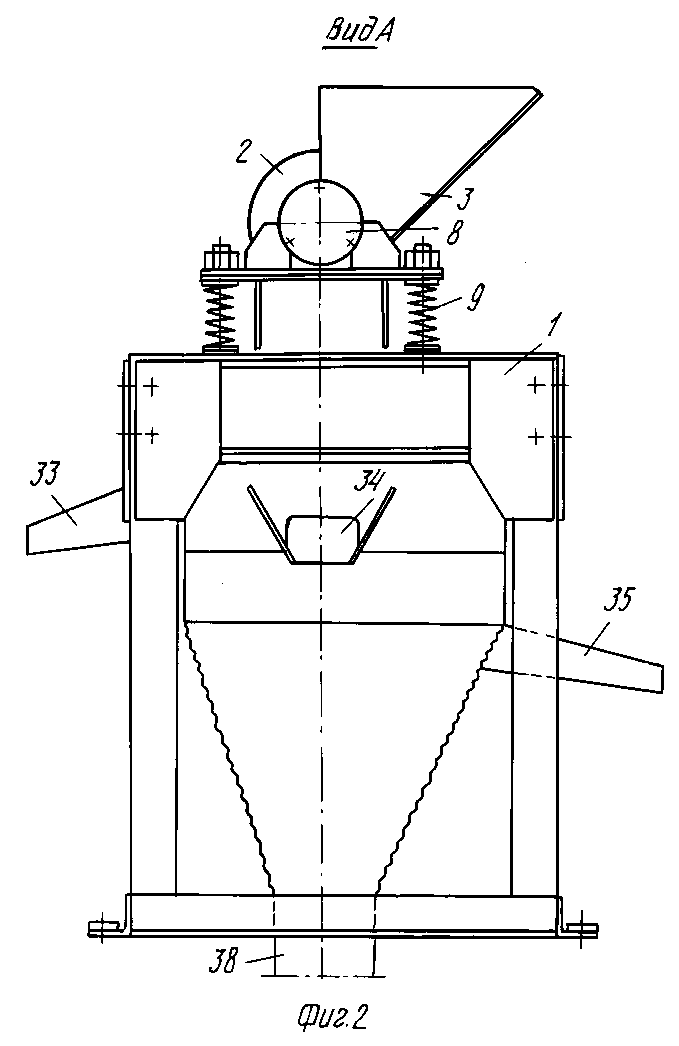

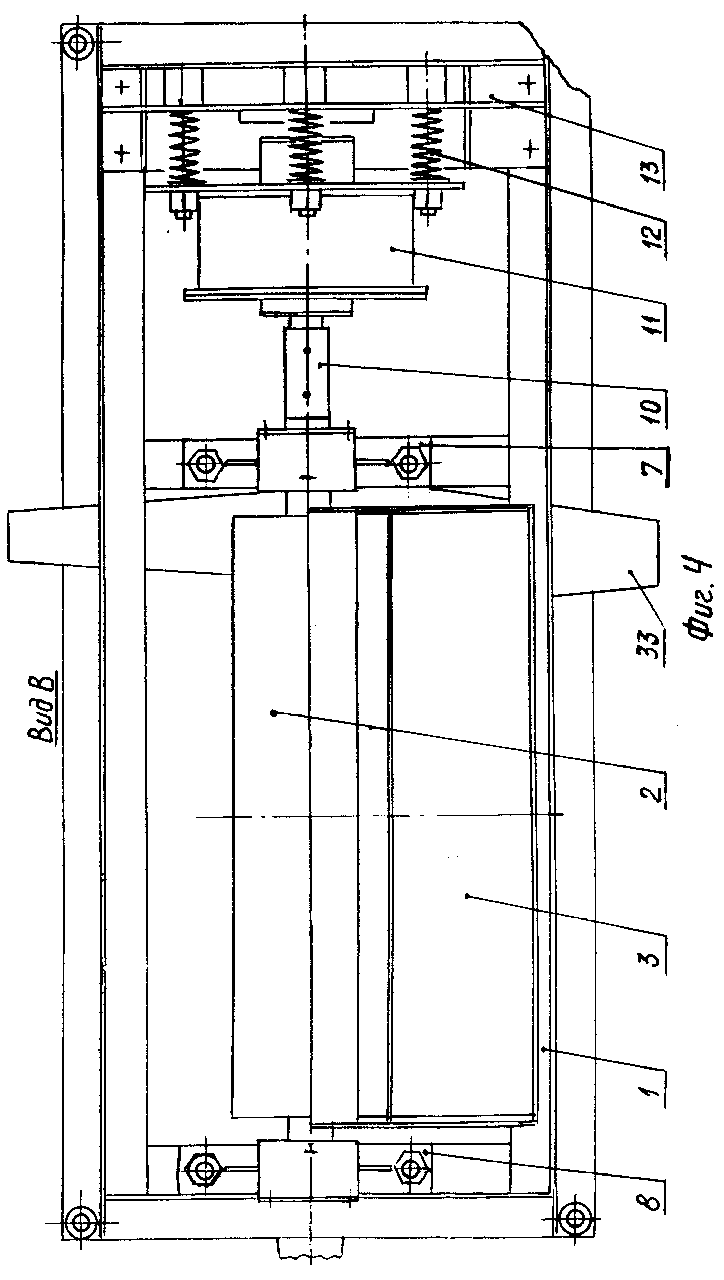

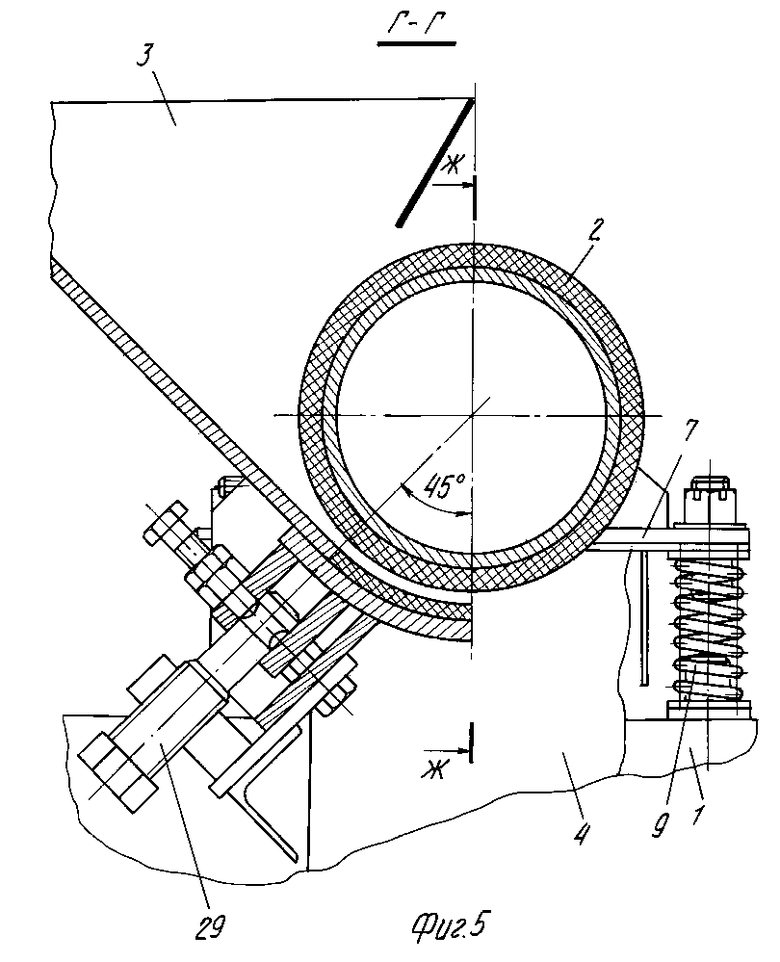

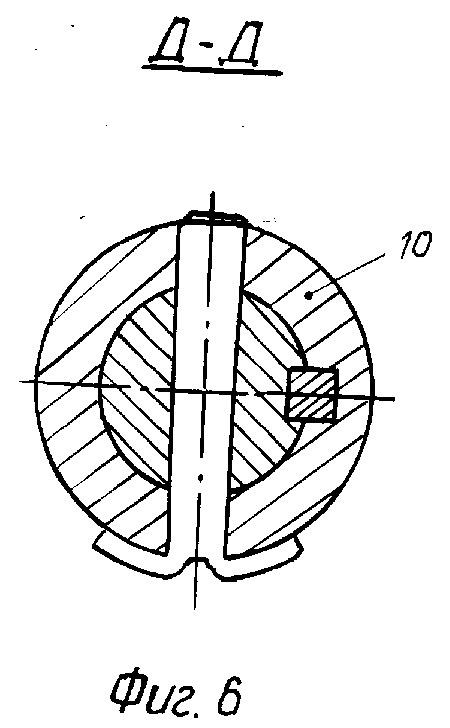

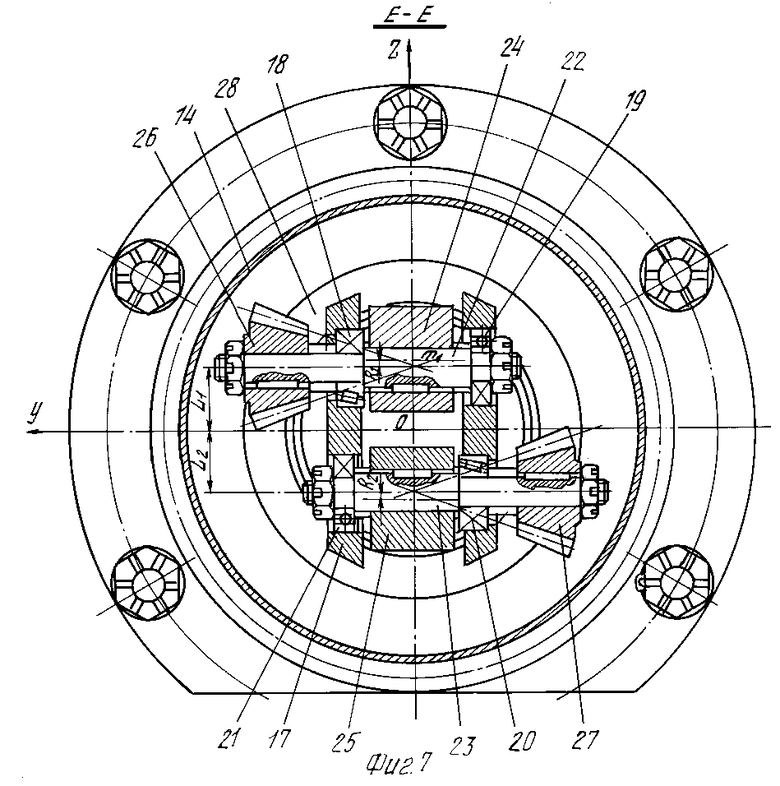

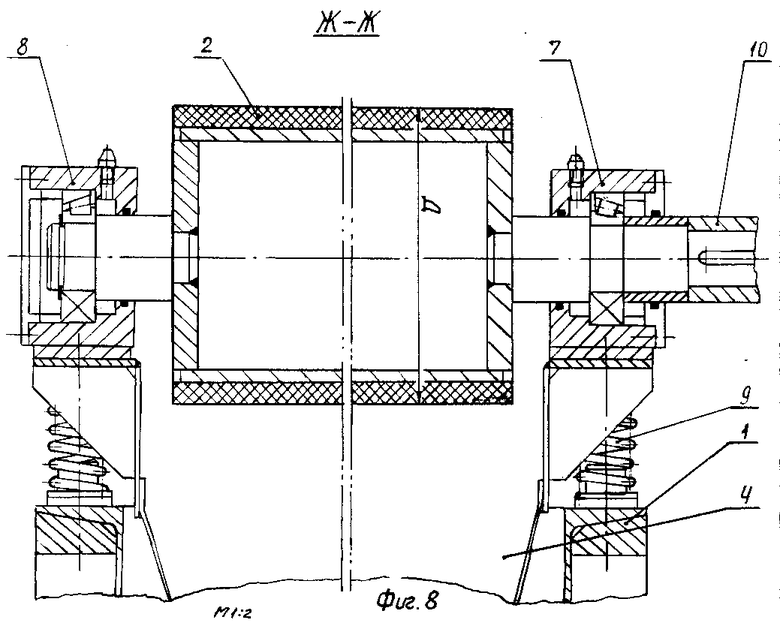

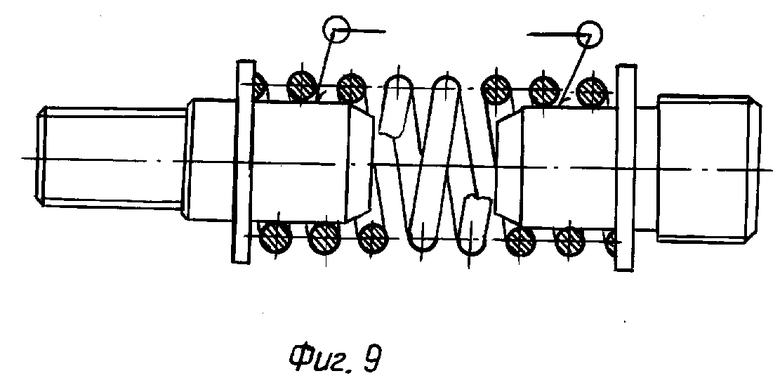

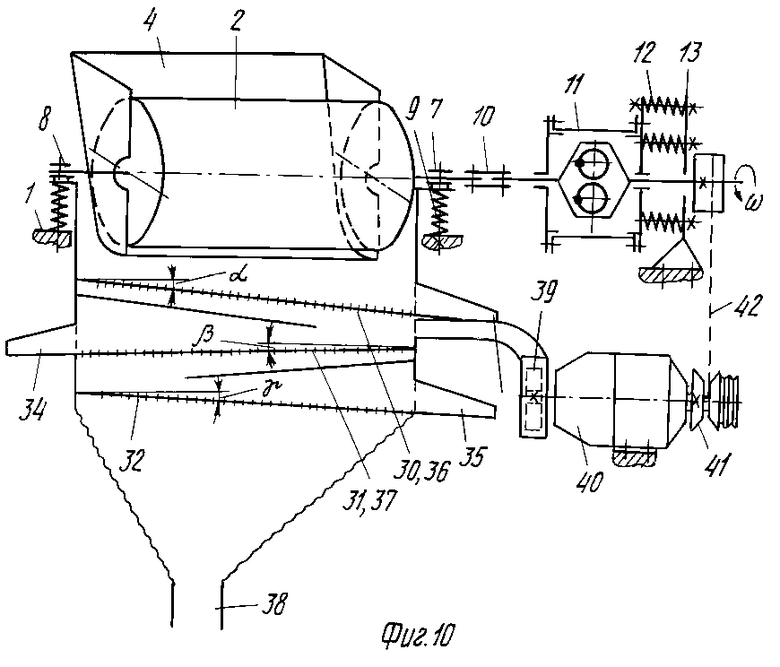

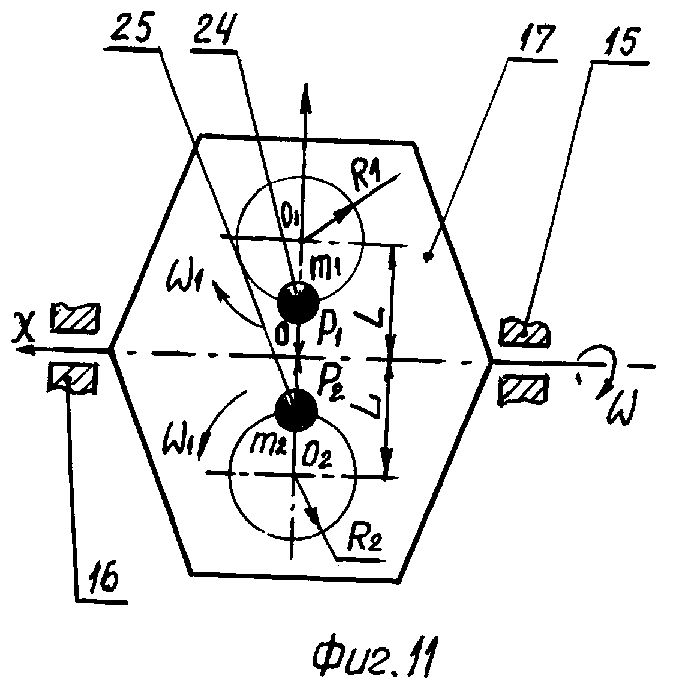

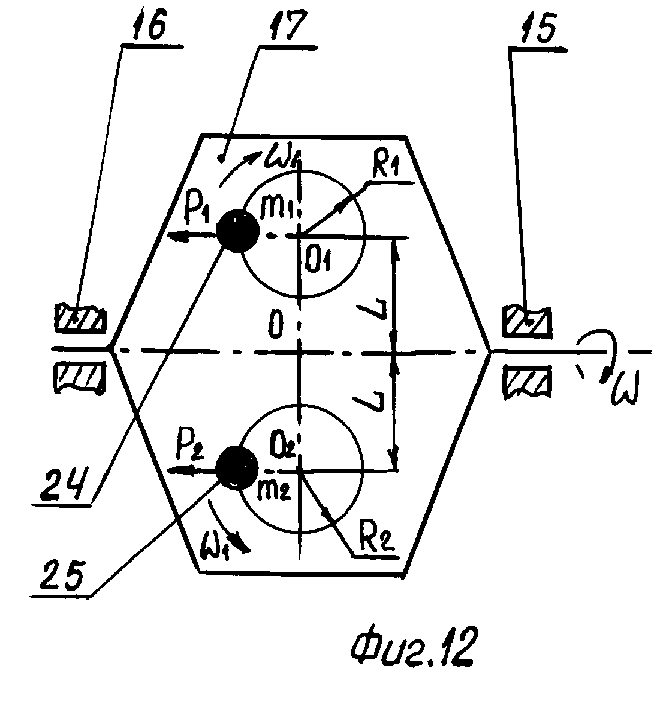

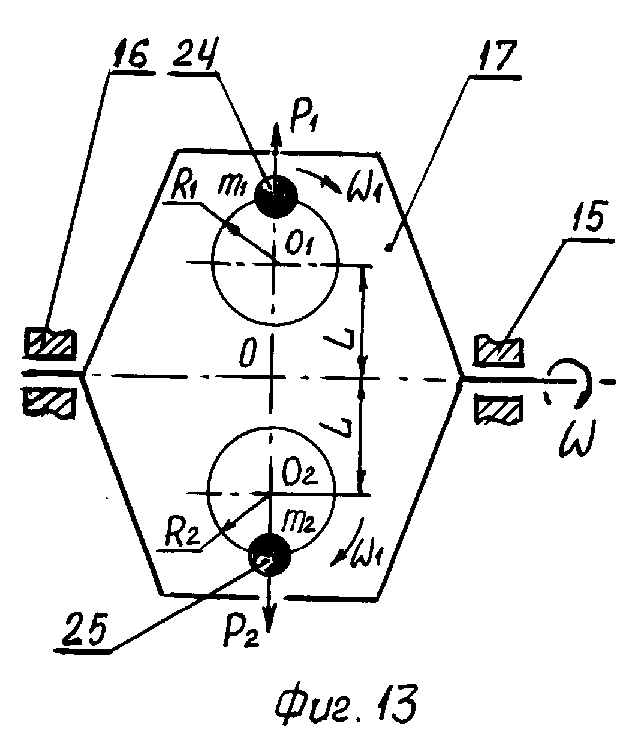

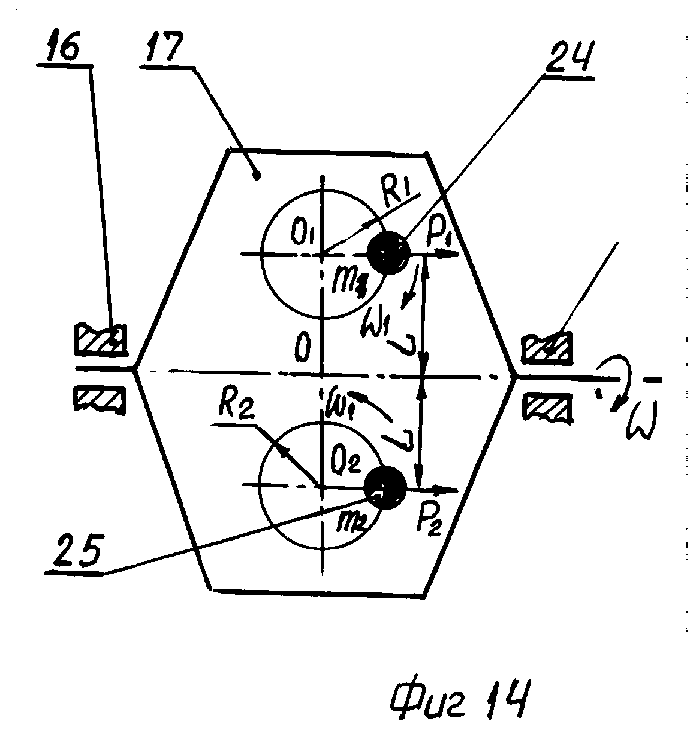

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - разрез Ж-Ж на фиг. 5; на фиг. 9 - амортизатор; на фиг. 10 - принципиальная схема; на фиг. 11, 12, 13 и 14 - схемы перемещения дебалансов и направления возмущающих сил вибровозбудителя за один оборот приводного вала.

Устройство шелушения зерна состоит из станины 1, обрезиненных валка 2 и деки 3, решетного стана 4 с вентилятором 5 и привода 6.

Валок 2 смонтирован в подшипниковых корпусах 7 и 8, установленных на амортизаторах 9, и жестко сопряжен муфтой 10 с вибровозбудителем 11, прикрепленным амортизаторами 12 к кронштейну 13.

Вибровозбудитель 11 состоит из корпуса 14, подшипниковых опор 15 и 16, приводного вала 17, в полости которого перпендикулярно его оси вращения размещены в опорах 18-21 валы 22 и 23 соответственно. Симметрично оси приводного вала 17 на валах 22 и 23 размещены дебалансы 24 и 25, центры тяжести O1 и O2 которых развернуты друг к другу. На противоположных концах валов 22 и 23 размещены сателлиты 26 и 27, сопряженные с центральным колесом 28 гипоидной зубчатой передачи, жестко скрепленного с корпусом 14. Сателлиты 26 и 27 смещены от оси колеса 28, совпадающей с осью вращения приводного вала 17. Смещение выполнено по обе стороны от оси X-X1 на равные величины L, например 32 мм. Дебалансы 24 и 25 с центрами тяжести m1 и m2 размещены на расстоянии R1 и R2 от осей вращения O1 и O2.

Центры тяжести O1 и O2 на фиг. 7 находятся на оси Z-Z1.

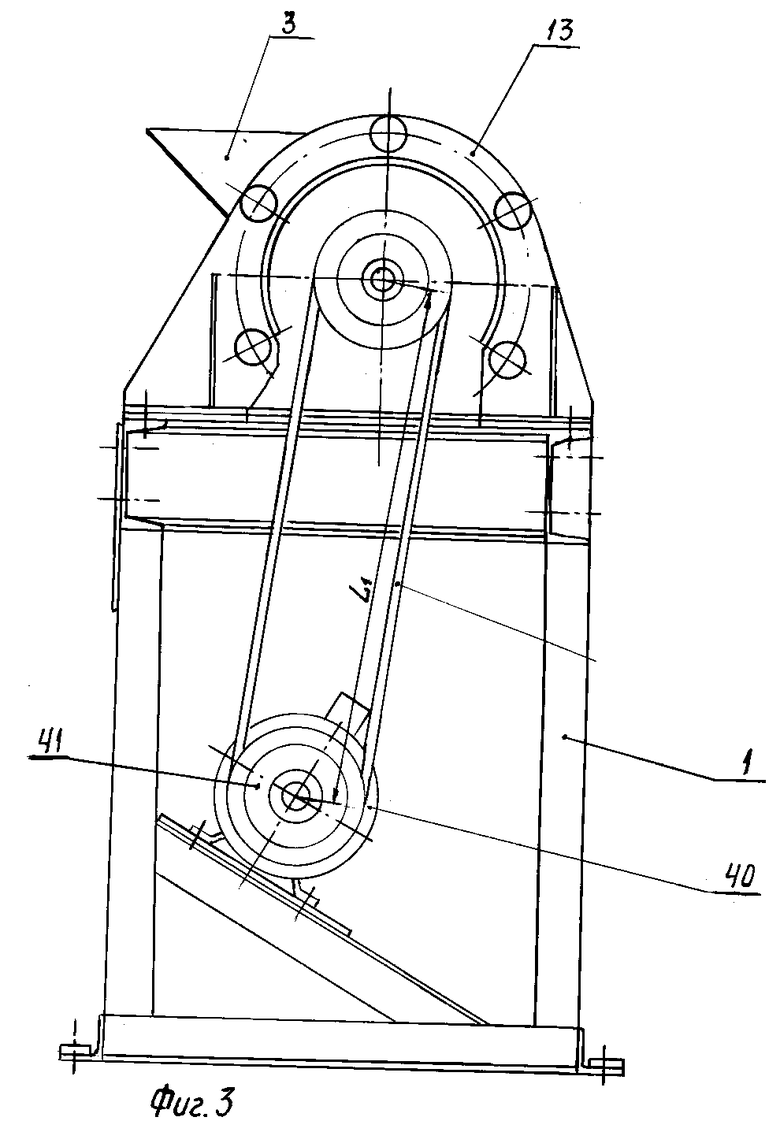

Колесо 28 имеет число зубьев Z1, равное 41, а каждый сателлит Z2 - равное 10. Передаточное число:

i =  ; i =

; i =  = 4,1

= 4,1

Дека 3 смонтирована на станине в двух параллельных пазах с возможностью перпендикулярного перемещения в наладочном режиме работы относительно валка 2 с помощью винта 29.

Решетный стан 4 имеет наклонные под углом α, βиγ сита 30, 31 и 32 с лотками 33, 34 и 35 для отвода надрешетных фракций и скатные доски 36 и 37. Верхняя часть станка защемлена жестко между основанием корпусов 7 и 8 подшипников и амортизаторами 9, а нижняя - заканчивается воронкой с патрубком 38, к которому подсоединяется вытяжная вентиляционная система (не показана). Вдоль надрешетного пространства сит в направлении отвода фракций подается воздух, нагнетаемый по коллекторами вентилятором 39.

Привод 6 состоит из двигателя 40, вариатора 41 и ременной передачи 42. Частота вращения валка изменяется в зависимости от технологических требований путем изменения величины L1, т. е. изменением величины диаметра шкива вариатора.

Рабочий процесс осуществляют следующим образом.

С пуском двигателя 40 крутящий момент через вариатор 41 и ременную передачу 42 передается приводному валу 17 вибровозбудителя 11 и валку 2 с угловой скоростью

ω =  , где n - число оборотов валка 2 и приводного вала; при этом сателлиты 26 и 27, обкатываясь относительно центрального колеса 28, вращают в разных направленных валы 22 и 23 с дебалансами 24 и 25, центры тяжести масс O1 и O2 направлены друг к другу и вращаются с угловой скоростью:

, где n - число оборотов валка 2 и приводного вала; при этом сателлиты 26 и 27, обкатываясь относительно центрального колеса 28, вращают в разных направленных валы 22 и 23 с дебалансами 24 и 25, центры тяжести масс O1 и O2 направлены друг к другу и вращаются с угловой скоростью:

ω1=  , где n1 - число оборотов дебалансов 24 и 25.

, где n1 - число оборотов дебалансов 24 и 25.

В результате генерируются силы P1 и P2, которые в общем случае будут равны

± P1 = m1ω12R1; ± P2 = m2ω12R2.

В случае, изображенном на фиг. 11, векторы сил P1 и P2 направлены друг против друга, т. е. гасятся. При повороте приводного вала на 22о30' дебалансы повернутся на 90о, т. е. векторы сил P1 и P2 приобретут горизонтальное положение (условно значение принято равным 4) и параллельны оси приводного вала (фиг. 12). Они суммируются в силу  , которая перемещает вращающийся валок вдоль оси его вращения и решетный вал влево на определенную величину относительно деки. Пружины амортизаторов 9 воспринимают боковую нагрузку, а амортизаторов 12 - растяжение. С повторным поворотом приводного вала на следующие 22о30' векторы сил P1 и P2 снова совмещаются в прямую линию и гасятся (фиг. 13). С поворотом приводного вала еще на 22о30' векторы сил P1 и P2 снова параллельны оси приводного вала. Однако теперь направлены в противоположную сторону, перемещая валок и решетный стан вправо (фиг. 14).

, которая перемещает вращающийся валок вдоль оси его вращения и решетный вал влево на определенную величину относительно деки. Пружины амортизаторов 9 воспринимают боковую нагрузку, а амортизаторов 12 - растяжение. С повторным поворотом приводного вала на следующие 22о30' векторы сил P1 и P2 снова совмещаются в прямую линию и гасятся (фиг. 13). С поворотом приводного вала еще на 22о30' векторы сил P1 и P2 снова параллельны оси приводного вала. Однако теперь направлены в противоположную сторону, перемещая валок и решетный стан вправо (фиг. 14).

Таких чередующихся воздействий на валок и решетный стан за один оборот приводного вала виброврозбудителя, т. е. за цикл, будет 4i.

Причем эти чередующиеся воздействия относительно плавно переходят из одного в другое, кроме того, вследствие дробного значения передаточного числа чередующиеся воздействия с каждым циклом постепенно сдвигаются относительно оси приводного вала, меняя направление воздействия.

Режим работы устройства шелушения зерна может быть, например, 707 об/мин, что соответствует n. Соотношение частот

n1 = n×i; n1 = 707 ˙4,1  2989 об/мин.

2989 об/мин.

Параметры работы вибровозбудителя 11 обеспечивают получение амплитуды колебания вращающегося валка 2 на величину 2,5 мм.

Угловая скорость, 1/рад: ω1 = 303;

Скорость перемещения, м/с: V = a ω1; V = 0,0025 ˙303  0,7575.

0,7575.

Ускорение, м/с2: j = a ω12; j = 0,0025·3032 = 229,5.

Валок 2 диаметром D, равным 0,18 м, вращается с окружной скоростью

;

;

=13,3м/с

=13,3м/с

Одновременно колеблется вдоль деки с линейной скоростью где a - амплитуда колебаний.

Число колебаний за один оборот валка ±Q = 4 × i; ± O = 4× 4,1 = 16,4.

Таким образом рабочая поверхность валка перемещается вдоль оси вращения, при этом вероятность разрушения лепестков плодовой оболочки, свободно охватывающих ядро и соединенных с ним только в одной точке, будет более быстрой, так как увеличивается рабочая зона, в которой зерновка подвергается деформации сдвига, воздействующей в переменном направлении. Это повышает эффективность и производительность вышелушивания зерна, так как путь шелушения увеличивается.

Отличительной особенностью предлагаемого способа шелушения зерна и устройства для его осуществления является то, что зерно, подлежащее шелушению, подвергают воздействию валком, колеблющимся вдоль рабочей поверхности деки с большей частотой, чем частота его вращения, а устройства тем, что устройство снабжено размещенным в линии привода механизмом для изменения частоты вращения валка и вибровозбудителем, в полости приводного вала которого установлены два вала, сопряженные планетарной зубчатой передачей, центральное колесо гипоидной зубчатой передачи скреплено жестко с корпусом вибровозбудителя, а сателлиты размещены на противоположных концах валов с дебалансами, не имеющими смещения по фазе, и тем, что решетный стан установлен на амортизирующем основании совместно с валком для одновременного их колебания.

Использование предлагаемого способа обеспечивает повышение эффективности и производительности за счет колебания валка совместно с решетным станом. При этом повышается универсальность использования устройства. Возможность вышелушивания зерен гречихи, проса, риса, овса, ячменя и гороха, устраняется пылевыделение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЕЛУШЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048204C1 |

| Способ очистки зернового вороха и устройство для его осуществления | 1987 |

|

SU1517834A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2012425C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО МАССЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085304C1 |

| Вибровозбудитель | 1987 |

|

SU1456242A1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1992 |

|

RU2038845C1 |

| Вибровозбудитель | 1984 |

|

SU1261722A1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1992 |

|

RU2040967C1 |

| Способ разделения сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1743646A1 |

| Устройство для просеивания сыпучих материалов | 1983 |

|

SU1146103A1 |

Сущность изобретения: способ шелушения зерна заключается в обработке зерна между декой и валком, колеблющимся вдоль рабочей поверхности деки с частотой, большей частоты его вращения. Предлагаемое устройство содержит валок с вибровозбудителем и деку. Вибровозбудитель содержит планетарную гипоидную передачу и два вала в полости приводного вала, на противоположных концах которых установлены сателлиты передачи. Центральное колесо передачи жестко скреплено с корпусом вибровозбудителя, а на валах приводного вала смонтированы дебалансы, колебания которых не имеют смещения по фазе. 2 с. и 1 з. п. ф-лы, 14 ил.

Авторы

Даты

1994-05-30—Публикация

1991-12-10—Подача