Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для измерения технологических параметров работы скважин и физических характеристик потока при транспортировке углеводородов.

Известен способ измерения массового расхода среды (авт. св. СССР N 892214, кл. G 01 F 1/00, 1981, включающий подачу дополнительного потока, пересекающего измеряемый поток в трубопроводе, измерение перепада давления до и после пересечения потоков и определение зависимости перепада давления от массового расхода. Этот способ реализуется путем использования устройства, содержащего трубопровод, насос, размещенный в дополнительном трубопроводе, подключенный под прямым углом к трубопроводу с измеряемом потоком.

Недостатком этого является то, что при возникновении сопротивления движению измеряемого потока, создаваемого пересекающим его дополнительным потоком, изменяется давление в трубопроводе до пересечения потоков, что приводит к изменению первоначальных параметров среды, в частности изменяется устьевое давление, а значит, и дебит скважины. Кроме того, этот способ требует дополнительных затрат на ввод пересекающегося потока, что делает его труднореализуемым на практике.

Известен способ определения дебита скважины (авт. св. N 21060791, кл. Е 21 В 47/00, 1981), включающий измерение пульсаций давлений на гидравлическом сопротивлении, осуществление фильтрации сигнала пульсации давления в диапазоне нижних 5-50 и верхних 100-1000 Гц частот, определение расхода смеси нефти и газа по интегральной величине среднеквадратического значения сигнала в указанных диапазонах частот. Область применения ограничена определением только расхода нефти и газа и не предусматривает выявления физических свойств среды.

Известен способ измерения расхода и устройство для его осуществления (авт. св. СССР N 1004763, кл. G 01 F 1/58, 1983). Этот способ включает измерение локальных и градиентных скоростей потока в поперечном сечении канала и корректировку результата измерения. Способ реализуется использованием устройства, имеющего трубопровод с установленным в нем электромагнитным измерителем скорости потока в виде цилиндрического тела обтекания, расположенного параллельно оси трубопровода и имеющего на поверхности два измерительных электрода, а внутри тела обтекания магнитную систему.

Недостатком способа является то, что он не может использоваться для определения газоводонефтесодержания и физических свойств среды.

Целью изобретения является расширение функциональных возможностей способа определения расхода.

Положительный эффект заключается в расширении функциональных возможностей способа за счет бессепарационного оперативного и точного определения расхода (дебитов воды, нефти, газоконденсата и газа) и физических свойств среды (вязкость, плотность, газосодержание для жидкости, влагосодержание для газа и пр. ). Кроме того, расширяется измерения (по дебиту и газосодержанию) для одного устройства при одновременном сокращении металлоемкостизамерной установки и повышении надежности ее в работе.

В способе определения расхода измеряют давление в потоке до сужающего устройства и стабилизируют его, изменяют давление в потоке после сужающего устройства и повторяют измерение давления после сужающего устройства (при различных значениях перепада давления на нем) столько раз, сколько параметров необходимо определить. С учетом измеренных величин определяют технологические и физические параметры потока. Это позволяет в условиях неопределенных значений нефтеводогазосодержания потока определить расход (дебит, производительность), обводненность, плотность, вязкость, газосодержание и другие параметры измеряемой среды.

На разных уровнях стабилизируют устьевое давление до сужающего устройства, для каждого из них находят технологические параметры работы скважины, определяют зависимость последних от давления до сужающего устройства и корректируют технологические параметры для фактического устьевого давления. Этот признак позволяет при ограниченной экспериментальной информации прогнозировать изменение основных технологических параметров скважин в широком диапазоне их изменения, в частности определить дебит при эксплуатационном устьевом давлении.

Способ определения расхода может быть осуществлен с помощью установки, содержащей сужающее устройство как с постоянным, так и с переменным проходным сечением. Сужающие устройства могут быть стандартными (диафрагмы, сопла и трубы) и нестандартными (регулируемые и нерегулируемые дроссельные устройства). Например, способ может быть реализован с помощью установки, содержащей сужающее устройство (с переменным проходным сечением в виде щели), выполненное из полого корпуса с входным и выходным каналами, упругого элемента, образующего с корпусом гидравлическую камеру, и плунжера, жестко соединенного с упругим элементом, и исполнительный элемент, установленный на линии после сужающего устройства.

Для расширения функциональных возможностей устройство снабжено датчиками давления, регулятором и блоком фиксации измерений, корпус выполнен в двумя каналами, при этом выходы датчиков измерения давления подключены к блоку фиксации измерений, выход которого соединен с входом регулятора, а выход последнего пневматически соединен через один из каналов в корпусе с гидравлической камерой, другой канал корпуса соединен с одним из датчиков измерения давления, другие датчики установлены на линиях до и после сужающего устройства, при этом электрический выход регулятора подключен к исполнительному элементу. Это позволяет при автоматизированном режиме управлять давлением до и после сужающего устройства, определить пропускное сечение последнего при разных давлениях после сующего устройства, создаваемых исполнительным элементом. Площадь проходного сечения исполнительного элемента может быть больше, чем площадь выходного канала сужающего устройства. Это позволяет обеспечить дросселирование потока в сужающем устройстве и гибко изменить диапазон исследований до полного открытия проходного сечения.

3. Наружный диаметр плунжера равен среднему диаметру упругого элемента, а площадь проходного сечения выходного канала меньше, чем площади поперечного сечения каналов под плунжером. В результате обеспечивается возможность автоматически поддерживать на постоянном заданном уровне давление и сужающего устройства при любом диапазоне открытия его проходного сечения, соответствующего заданному давлению в гидравлической камере. При этом поддерживается давление в линии до выходного канала при изменении давления в линии после выходного канала сужающего устройства за счет компенсации каждого изменения давления в линии после выходного канала дополнительным открытием или перекрытием его проходного сечения.

Устройство позволяет оперативно изменять давление в линии после выходного канала, сохраняя при этом давление в линии до входного канала сужающего устройства, а значит, и поддерживать давление на устье скважины. При этом осуществляется автоматический замер давления в системе сужающего устройства и определяется его пропускное сечение при различных значениях давления после него. В связи с тем что в ходе исследования значение устьевого давления остается постоянным, технологические параметры скважины не меняются.

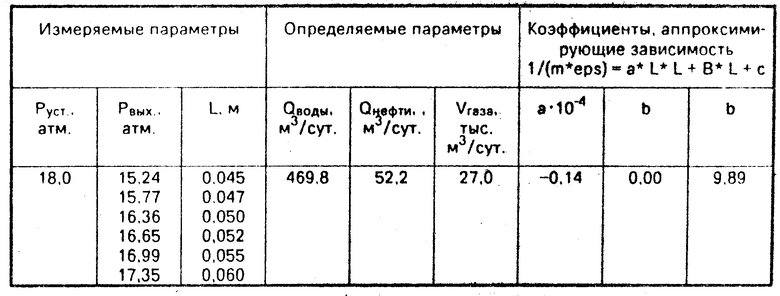

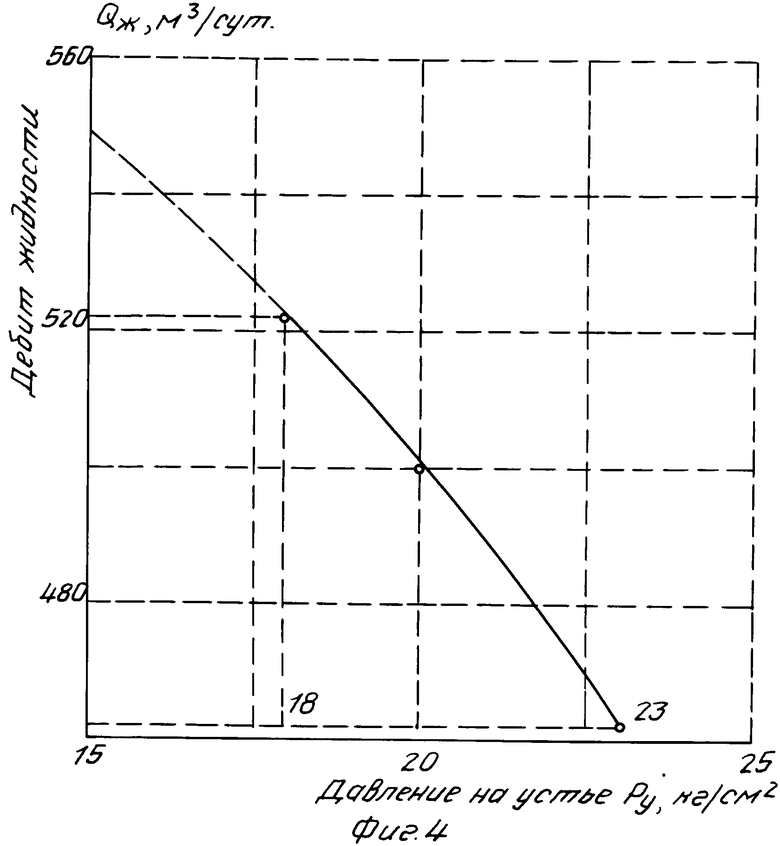

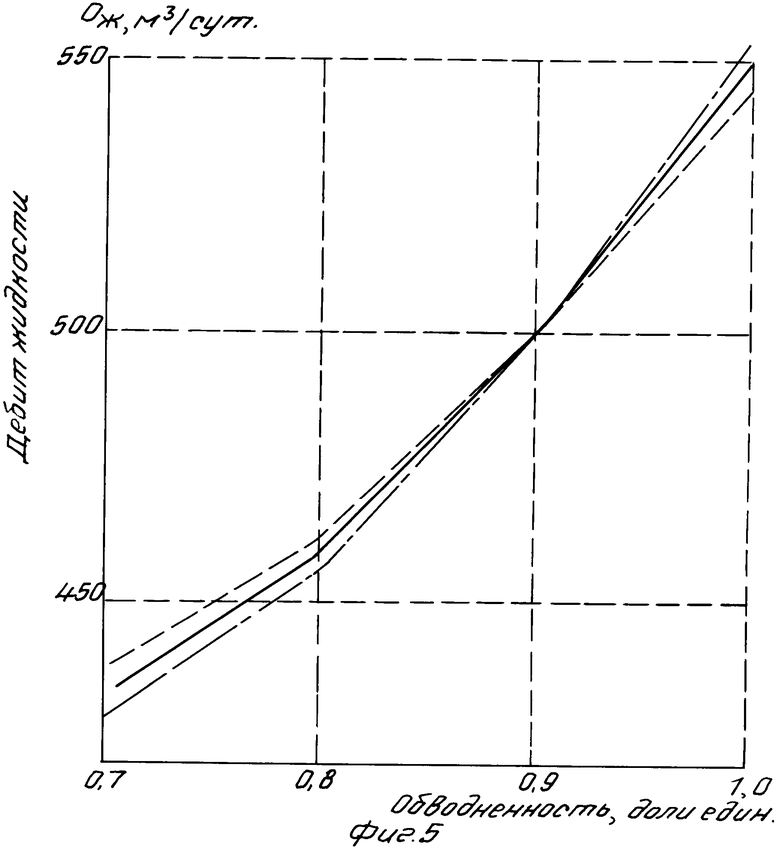

На фиг. 1 изображен общий вид устройства для определения расхода; на фиг. 2 - общий вид сужающего устройства в рабочем состоянии; на фиг. 3 - принципиальная схема работы устройства на кусте скважин; на фиг. 4 - зависимость технологических параметров скважины от устьевого давления; на фиг. 5 и 6 - иллюстрационные графики конкретного примера реализации способа.

Устройство для определения расхода (фиг. 1) состоит из сужающего устройства (СУ) 1, исполнительного элемента (ИЭ) 2 и системы автоматики (СА) 3.

СА 3 включает блок фиксации измерений (БФИ) 4 и регулятор управления (РУ) 5. БФИ 4 с одной стороны через датчики 6 и 7 давления связан с линиями 8 и 9 СУ 1, а с другой через датчик 10 - с гидравлической камерой СУ 1. РУ 5 через вентиль 11 связан с линиями 12 газа, а через вентиль 13 - с гидравлической камерой СУ 1. РУ 5 связан с линией 14 через вентиль 15 и с ИЭ 2, а также имеет взаимосвязь с линией 8 и гидравлической камерой СУ 1 через БФИ 4.

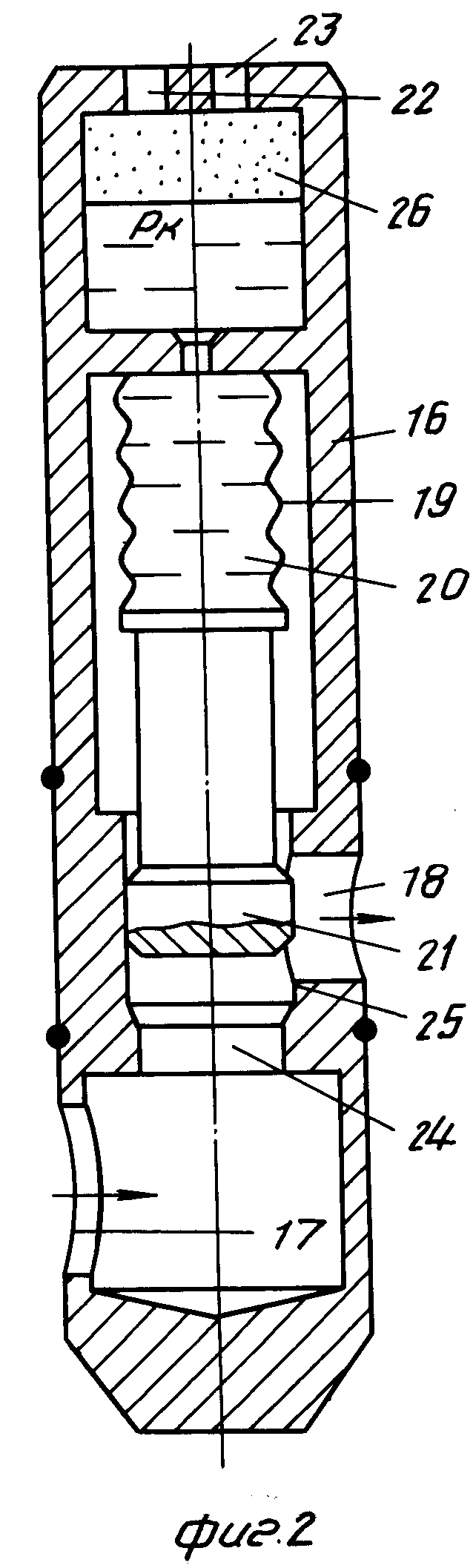

СУ 1 (фиг. 2) содержит полый корпус 16 с входным каналом 17 и выходным сужающим каналом 18 (например, в виде продольной прорези), упругий элемент 19 (в виде сильфона), образующий с корпусом 16 гидравлическую камеру 20, и плунжер 21, жестко связанный с упругим элементом 19. Гидравлическая камера 20 имеет два канала 22 и 23, при этом канал 22 связан с БФИ 4, а канал 23 - гидравлически с РУ 5. Вместо сильфона может быть использован поршень, разобщающий гидравлическую камеру 20 от потока замеряемой среды. Корпус 16 имеет проходной канал 24 под плунжер 21 и уплотнения 25 для герметичного закрытия канала 18 при нижнем крайнем положении плунжера 21. Причем площадь проходного сечения сужающего канала 18 меньше, чем поперечная площадь каналов 24 и 17, а также она в частном случает может быть меньше пропускного канала ИЭ 2, что обеспечивает дросселирование среды в канале 18 даже при полном открытии СУ 1. Для расширения диапазона измеряемых расходов (дебитов) одним устройством при ограниченном ходе плунжера 21 канал 18 СУ 1 может быть выполнен в виде щели с увеличивающимся (при ходе вверх плунжера 21) поперечном сечением, поскольку для малодебитных скважин требуется небольшой пропускной канал 18, а для высокодебитных - большой. Кроме того, в СУ 1 поперечная площадь плунжера 21 равна средней эффективной площади упругого элемента 19, что исключает действие давления после СУ 1 на поперечную площадь плунжера 21 и обеспечивает открытие СУ 1 только от давления до него.

Гидравлическая камера 20 сверху имеет объем газа 26, значение которого зависит от объема демпфирующей жидкости, залитой в нижней части камеры 20. При этом степень реакции давления в камере 20 на перемещение плунжера 21 может регулироваться путем изменения количества демпфирующей жидкости в камере 20.

Уравнение баланса сил, действующих на состояние плунжера 21 сужающего устройства, следующее

Р˙Sп= Рк˙Sy+Ky˙ΔL, (1)

Pк= P-KУ·  , (2) где Р - давление сужающего устройства (в линии на устье скважины), Р= const;

, (2) где Р - давление сужающего устройства (в линии на устье скважины), Р= const;

Sп - площадь поперечного сечения плунжера;

Рк - давление в упругом элементе;

Sy - эффективная площадь упругого элемента, Sy= Sп;

Кy - механическая жесткость упругого элемента (больше нуля, если не было растягивания упругого элемента при зарядке газом камеры 20, а в противном случае - отрицательная);

Δ L - перемещение упругого элемента (плунжера).

Групповая замерная установка может состоять из одной СА (для куста скважин) и нескольких индивидуальных (для каждой скважины) СУ и ИЭ.

Устройство может применяться для измерения параметров работы группы скважин (фиг. 3). При этом устройство размещается в линии, имеющей с одной стороны гидравлическую связь через многоходовой переключатель (ПСМ) со скважинами, а с другой - с общей линией нефтегазосброса. Через СУ 1 может подаваться продукция как для отдельной, так и для всех скважин, подключенных к установке.

Способ следующим образом.

Замеряют и стабилизируют давление до системы измерения движущегося потока среды, обеспечивая постоянство его массового расхода, сглаживание пульсаций и замеряя давление после СУ.

Изменяют давление после СУ и измеряют его (по возможности и другие физические параметры потока). Повторяют эту процедуру при различных перепадах давления на СУ столько раз, сколько параметров необходимо определить.

Составляют уравнение для различных перепадов давления и решают систему уравнений относительно неизвестных параметров потока среды. Причем количество независимых уравнений, описывающих термодинамические характеристики потока измеряемой среды, полученных в исследуемом диапазоне, должно быть не меньше количества неопределенных параметров. Для сокращения количества исследований на каждом заданном режиме дополнительно замеряют давление на участке, где расширение потока завершилось (8-12 диаметров трубопровода от СУ), и включают в общую систему полученные при этом уравнения.

При необходимости определения технологических и физических параметров потока среды при другом давлении до замерной установки определяют их для нескольких установленных и стабилизированных уровней давлений до замерной установки и находят их зависимость от последних, корректируют путем экстраполяции и интерполяции технологические и физические параметры потока среды для требуемого давления.

Измерение расхода и других параметрв потока среды (работы скважин) с помощью предложенного устройства осуществляется следующим образом.

Замеряют давление в линии до СУ 1 по исследуемой среде (для скважины Р ≈ Рy).

Заряжают в автоматизированном режиме гидравлическую камеру СУ 1 с газом до расчетного давления Рк. При этом через РУ 5 подают сигнал на открытие вентилей 11 и 13, газ поступает от линии 12 в гидравлическую камеру СУ 1 через вентили 11 и 13. Значение давления в гидравлической камере фиксируют в БФИ 4 через датчик 10, причем когда его значение достигает требуемого значения Рк, при котором обеспечивается заданное значение Рy, сигнал поступает в РУ 5 и вентили 13 и 14 закрываются см. фиг. 1).

Направляют продукцию исследуемой скважины в общую линию через задвижки (регулятор давления РД) и сужающее устройство (см. фиг. 3). При этом плунжер 21 перемещается вверх под воздействием на него давления Рyи открывает часть проходного сечения канала 18 СУ 1. Причем давление в камере 20 растет из-за изменения его объема (см. фиг. 2). Это изменение также фиксируют в БФИ 4 через датчик 10. При этом если амплитуда изменения давления до регулируемого сужающего устройства не выходит за пределы зоны его регулирования, то установка, кроме автоматического поддержания давления до себя, также сглаживает пульсации давлений в газожидкостном потоке. Если при направлении продукции скважины в общий коллектор через СУ 1 давление в линии до него (на устье скважины) изменяется существенно, то сигнал через БФИ 4 поступает в РУ 5 и соответственно давление в гидравлической камере СУ 1 изменяется за счет дополнительной подачи газа в гидравлическую камеру или наоборот, разгрузкой давления в нем так, чтобы сохранить давление в линии перед входным каналом СУ 1, а значит, и на устье скважины, т. е. установка работает как регулятор давления "до себя".

Изменяют (увеличивают) давление в линии после СУ 1 с помощью ИЭ 2, изменяя (уменьшая) его проходной канала, путем подачи ему соответствующего сигнала через РУ 5. При этом плунжер 21 дополнительно перемещается вверх, компенсируя созданное возмущение давления в линии после СУ 1, что обеспечивает стабильность на постоянном уровне давления в линии до СУ 1. Для обеспечения гибкости регулирования (изменения соотношения между давлениями до и после СУ и ИЭ) в полость после сужающего устройства может подаваться рабочая среда (газ или жидкость) для уменьшения за счет эжекции или увеличения давления. После каждого изменения давления в линии после СУ 1 измеряют значение давлений до и после ИЭ 2 и одновременно замеряют давление в камере 20, затем определяют площадь открытого сечения канала 18, однозначно соответствующую перемещению плунжера 21 (см. фиг. 2)

Sоi= I(Δ Ii), (3)

ΔIi=

1-

1-  , (4) где Sоi - поперечная площадь открытого сечения выходного канала 18 при i-ом изменении давления в СУ 1;

, (4) где Sоi - поперечная площадь открытого сечения выходного канала 18 при i-ом изменении давления в СУ 1;

Δ Li - перемещение плунжера 21 (упругого элемента) при i-ом изменении давления в линии после СУ 1;

Vк - общий объем камеры 20;

Vж - объем демпфирующей жидкости, залитой в камере 20;

Рк - первоначальное давление в камере 20;

Ркi - давление в камере 20 при i-ом изменении давления в линии после СУ 1.

Составляют уравнение, описывающее движение среды (газа или жидкости, газоконденсатных или газожидкостной смесей), например через СУ 1 и (или) ИЭ 2 для каждого i-го изменения давления в линии после СУ 1. Затем вычисляют неизвестные параметры потока (работы скважины) путем решения системы уравнений относительно неопределенных параметров.

Функциональная зависимость движения среды через сужающее устройство (каналы) следующая

Рi= f(Р, Q, Sоi, П), (5) где Рi - давление в линии после СУ 1 при -ом изменении давления;

Q - расход;

П - параметры, характеризующие физико-химические свойства среды.

Исследование повторяют для различных постоянных значений давлений до СУ 1 (устьевых давлений). Определенные по результатам исследования параметры потока (дебит жидкости, нефти и газа) аппроксимируют в зависимости от давления до СУ 1 и интерполируют или экстраполируют для требуемого давления до СУ 1, соответствующего нормальной эксплуатации (при фактическом устьевом давлении, т. е. при работе скважины на коллектор нефтегазосброса).

Для определения массового расхода замеряемого потока воды (Gв), нефти (Gн) и газа (Gг) рассмотрим конкретный пример. Предположим, что физические и массовые параметры на входе и выходе замерного устройства одинаковые. Тогда можно уравнение (5) записать, например, в следующем виде  -

-  =

=

-

-  ·

·  +

+  × ×

× ×  1-

1-  +

+

-

-  ·

·  + +

+ +

1-

1-  , где ρ, ρi - соответственно плотность водогазонефтяной смеси, на входе (ρ = const) и выходе СУ 1;

, где ρ, ρi - соответственно плотность водогазонефтяной смеси, на входе (ρ = const) и выходе СУ 1;

Sоi - площадь пропускного сечения СУ (для щели ширина, умноженная на высоту);

βжi, ϕжi - соответственно расходное и истинное содержание жидкости после сужающего устройства для i-го режима;

m - модуль сужающего устройства (может определять при известной величине местного сопротивления);

ε - коэффициент сжатия струи;

βгi, ϕгi - соответственно расходное и истинное содержание газа на выходе СУ для i-го режима;

ϕж, ϕг - истинное содержание жидкой и газовой фаз на входе СУ;

βж*, βг* - массовое содержание жидкой и газовой фаз.

Давление на входе в СУ, равное давлению на устье скважины, поддерживается постоянном (Р= const), значит, и массовый расход смеси тоже постоянный (Gс= Gв+ +Gн+Gг= const). Давление на выходе СУ Рi (Рi*) является переменным (изменяется с помощью ИЭ 2).

Для постоянных значений конструктивных характеристик СУ и массового расхода газожидкостной смеси может быть использована следующая зависимость = a·ΔL2+b·ΔL+c, где а, b, с - аппроксимирующие коэффициенты (неизвестны).

= a·ΔL2+b·ΔL+c, где а, b, с - аппроксимирующие коэффициенты (неизвестны).

Таким образом, для определения неизвестных параметров (Gв, Gн, Gг, а, b, с) необходимо решить систему размерностью не менее чем из шести уравнений, которые можно получать путем изменения пропускного сечения сужающего канала 18 (щели), т. е. Δ Li= за счет изменения положения плунжера 21 при одновременном замере Рi.

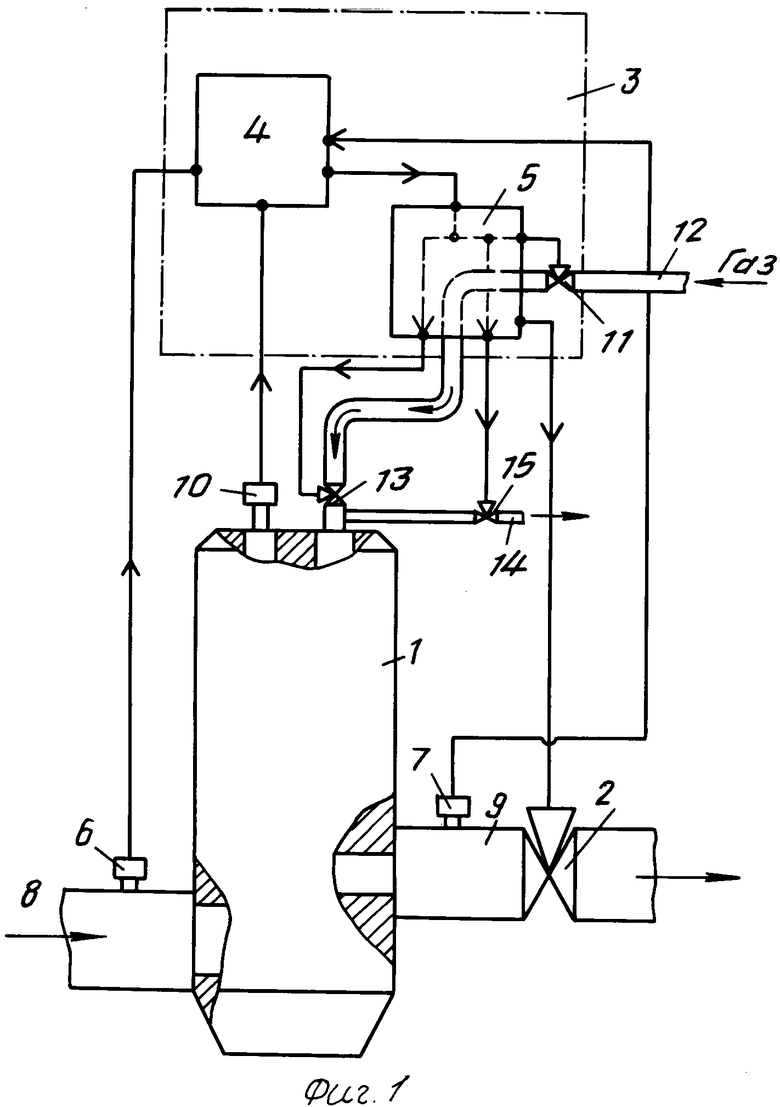

Входные параметры, используемые при решении системы уравнений, приведены в таблице.

При решении методом покоординатного спуска [Ортега Лж. и Рейнболдт В. Итерационные методы решения нелинейных систем уравнений с многими неизвестными. М. : Мир, 1975] получены результаты расчета, представленные в таблице.

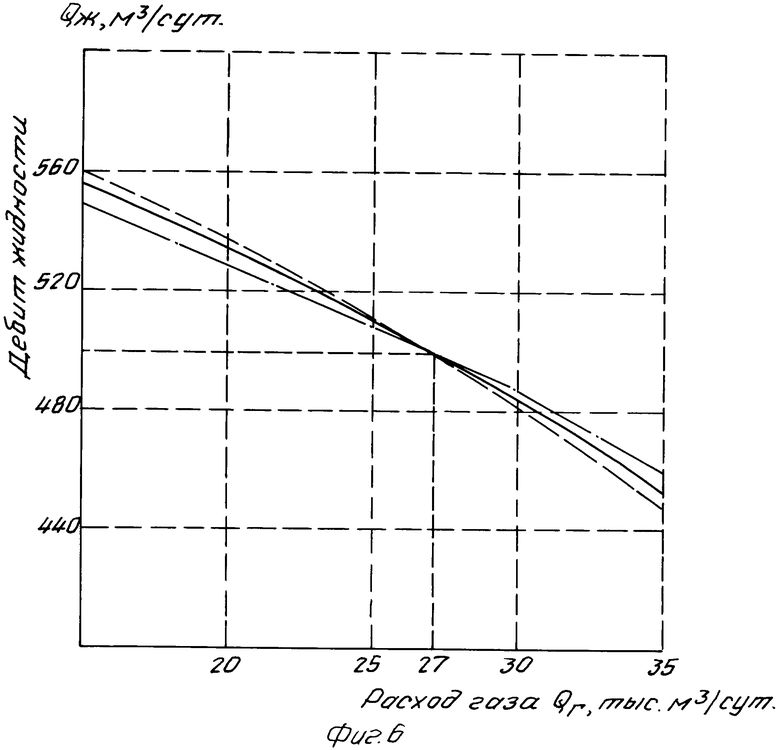

По трем фиксированным значениям устьевого давления - 18, 20 и 23 кг/см2 было получено фактическое значение дебита Qж для устьевого давления 15 кг/см2 (см. фиг. 6) методом экстраполяции зависимости

Qж= Е. Рy2+F˙Рy+G, где Е, F, G - аппроксимирующие коэффициенты полинома.

В результате экстраполяции по данному способу получено значение Qж= 550 м3/сут.

На фиг. 5 и 6 приведены частные случаи решения системы уравнений относительно соответственно обводненности и газосодержания (срез по одной координате при фиксированных значениях остальных). Как видно из фиг. 5, совместное решение трех уравнений при содержании свободного газа соответственно 10, 15 и 27 тыс. нм3/сут позволяет определить обводненность, которая соответствует значению 0,9. Это же иллюстрирует общее решение систем уравнений

Qв/(Qв+Qн)= 469,8/(469,8+52,2)= = 450/(450+50)= 415,8/(415,8+46,2)= 0,9.

На фиг. 6 иллюстpиpуется способ определения расхода газа, где при трех значениях обводненности продукции 0,6; 0,7; 09,9 получены три кривые, пересекающиеся в точке со значением по расходу газа 27 тыс. м/сут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ДОБЫЧИ УГЛЕВОДОРОДОВ ЭЛЕКТРОПОГРУЖНЫМ НАСОСОМ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2365744C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМБИНИРОВАННОЙ УСТАНОВКИ "ГАЗЛИФТ-ПОГРУЖНОЙ НАСОС" | 1992 |

|

RU2068492C1 |

| Газлифтный клапан | 1989 |

|

SU1717796A1 |

| Устройство для регулирования режима работы скважины | 1990 |

|

SU1795086A1 |

| Газлифтный клапан | 1990 |

|

SU1714091A1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 1995 |

|

RU2101469C1 |

| НАСОСНО-ПАКЕРНАЯ И ОТСЕКАТЕЛЬНАЯ СИСТЕМА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2519281C1 |

| ДИСКРЕТНО-УПРАВЛЯЕМОЕ КЛАПАННОЕ УСТРОЙСТВО | 1992 |

|

RU2061843C1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

Изобретение относится к добыче флюида из продуктивного пласта и может быть применено для автоматического измерения параметров работы скважины. В способе изменяют давление после сужающего устройства, сохраняя при этом постоянным давлением до него, определяют изменение сечения проходного отверстия сужающего устройства, причем количество изменений давления должно быть не менее количества определяемых параметров. Кроме того, изменяют давления до сужающего устройства несколько раз и для каждого из них определяют технологические параметры работы скважины, строят зависимость последних от устьевого давления и корректируют параметры для фактического устьевого давления, при котором эксплуатируется скважина. Способ реализуется устройством, содержащим корпус 16 с входным и выходным отверстиями, упругий элемент 19, образующий с корпусом гидравлическую камеру 20, и плунжер 21, жестко связанный с упругим элементом 19, при этом корпус 16 выполнен с двумя отверстиями 22 и 23, один из которых имеет возможность соединения с входным и выходным каналами, а другой гидравлический - с исполнительным элементом, установленным на выходном канале. 2 с. и 3 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-05-30—Публикация

1991-04-17—Подача