Изобретение относится к горной промышленности и может быть использовано для снижения затрат на перемещение и искусственную тепловую обработку вентиляционного воздуха.

Указанные затраты растут с увеличением глубины разработки и усложнением конфигурации подземных сооружений, достигая 15% себестоимости полезных ископаемых и 60% эксплуатационных расходов в подземных сооружениях (ПС) недобывающего профиля. В то же время в ряде районов с экстремальными климатическими условиями, где энергия крайне дефицитна и дорога, наблюдается наибольший перепад температур свежей и исходящей вентиляционных струй, достигающий 25-30oC.

При использовании известных теплоаккумулирующих выработок (авт. св. СССР N 1201518, 1985; N 1368443, 1988) или грунтовых теплообменников (авт. св. СССР N 1008464, 1983; N 1061310, 1983) за счет теплообмена вентиляционной струи с окружающим горным массивом в последнем возможно накопить некоторое количество теплоты или холода исходящей струи в зависимости от времени года и затем использовать эту энергию для тепловой обработки подаваемого в ПС воздуха.

Однако эффективность использования этих устройств недостаточна, поскольку, во-первых, температурный напор между воздушным потоком и поверхностью стенки канала довольно быстро снижается из-за образования в массиве прогретых или охлажденных зон, во-вторых, реализация их сопряжена с значительными капитальными и эксплуатационными затратами на строительство, поддержание, перекрепление, а главное преодоление аэродинамического сопротивления специально сооружаемых достаточно протяженных дополнительных выработок и каналов.

Известны способы проветривания и регулирования теплового режима шахт и рудников, расположенных в зоне многолетней мерзлоты (авт. св. СССР N 875089, 1981, N 1046538, 3/0, 1983). Указанные технические решения различными приемами изолируют мерзлый горный массив от теплого воздуха, предохраняя его таким образом от разрушения, вызываемого протаиванием. Принимаемые для этого меры также предусматривают проведение специальных дополнительных выработок, каналов или воздухопроводов, что не позволяет использовать теплоаккумулирующие свойства вмещающего горного массива с достаточной эффективностью.

Наиболее близким к предлагаемому (прототип) является устройство для утилизации тепловой энергии исходящей струи шахтного воздуха (авт. св. СССР N 1726751, 1992), включающее в качестве основного элемента теплопередающую перегородку, разделяющую каналы со свежей и исходящей вентиляционными струями, через которую осуществляется непосредственный теплообмен между смежными воздушными потоками, и приспособления для изменения интенсивности теплообмена.

Однако это устройство не обладает достаточной энергетической эффективностью, поскольку не позволяет рационально использовать теплоту фазового превращения промежуточного теплоносителя и теплоаккумулирующие свойства вмещающего вентиляционную выработку горного массива, т. е. не предусматривает саморегулирования (автоматического периодического реверсирования) воздушных потоков.

Целью изобретения является повышение энергетической эффективности устройства путем минимизации суммарных затрат на проветривание и искусственную тепловую обработку воздуха.

Поставленная цель достигается тем, что в устройстве для оптимизации проветривания подземных сооружений, включающем продольную перегородку, разделяющую вентиляционную горную выработку на каналы для подаваемого и удаляемого воздуха, и приспособления для изменения интенсивности теплообмена, последние выполнены в виде установленных в канале и конце перегородки механизмов реверсирования потоков воздуха и ряда двухфазных термосифонов, каждый из которых включает закрепленный в перегородке горизонтальный патрубок и два поворотных концевых участка, расположенных по обе стороны перегородки ниже патрубка и соединенных с ним при помощи шарниров, при этом термосифоны, размещенные в начале и конце перегородки, снабжены датчиками уровня, связанными с механизмами реверсирования потоков воздуха, механизмы поворота концевых участков связаны с датчиками температуры воздуха в каналах, а торцовые стенки шарниров выполнены в виде вогнутых круговых биметаллических мембран с возможностью изменения прогиба в зависимости от температуры.

Угол наклона концевых участков термосифонов к горизонту изменяется от 20 до 75o.

Сущность изобретения заключается в поддержании максимально возможной интенсивности теплообмена между потоками подаваемого и удаляемого воздуха при одновременном снижении аэродинамического сопротивления устройства. При этом теплообмен вентиляционных потоков осуществляется параллельно тремя способами: непосредственно между потоками через перегородку и термосифоны и косвенно с использованием теплоаккумулирующих свойств вмещающего выработку горного массива. Поддержание максимальной эффективности двух последних способов теплообмена достигается выбором периодичности переключения потоков, при котором назначение каналов взаимно изменяется. Этой цикличностью обеспечивается постоянное использование в теплообмене теплоты обратимых фазовых превращений кипение-конденсация наполнителя термосифонов, перемещающегося со стороны теплого потока на сторону холодного потока, и поддержание температурного напора между потоками и горным массивом на максимально возможном уровне. При этом периодичность изменения направления потоков определяется автоматически по мере теплообмена и обеспечивается электрической связью датчиков уровня в крайних по длине перегородки термосифонах с приводами механизмов синхронного реверсирования воздушных потоков. Придание термосифонам оригинальной формы, характеризующейся сообщением концевых участков в их верхней части через патрубок, позволяет под давлением разности значений температуры потоков обеспечить цикличное перемещение массы наполнителя из одного концевого участка, расположенного в теплом потоке, где происходит кипение наполнителя, в противоположный концевой участок термосифона, располагающийся в холодном потоке, где происходит конденсация наполнителя. Соединение поворотных концевых участков термосифонов с закрепленным в перегородке горизонтальным патрубком при помощи шарниров позволяет изменить угол наклона концевых участков к горизонту в зависимости от располагаемого температурного напора, изменяя степень загромождения поперечного сечения и аэродинамическое сопротивление каналов, а выполнение торцевых стенок шарниров в виде вогнутых биметаллических мембран с заданной зависимостью прогиба от температуры позволяет осуществлять манометрическую коррекцию объема термосифонов при сезонных изменениях температуры подаваемого и удаляемого воздуха, поддерживая давление паров наполнителя в термосифонах на уровне, при котором кипение и конденсация наполнителя происходят при температуре, средней между температурами потоков, чем также обеспечивается максимальная эффективность теплообмена. Предусматриваемое конструкцией предлагаемого устройства периодическое взаимное изменение назначения каналов, кроме интенсификации теплообмена через термосифоны, позволяет с максимальной эффективностью использовать и теплообмен вентиляционных потоков с вмещающим каналы горным массивом. Это обеспечивается поддержанием максимально возможных значений температурного напора между воздухом и поверхностью массива, а также незначительной толщиной прогреваемых и охлаждаемых в течение полупериода цикла реверсирования слоев горных пород, благодаря чему минимизируется снижение интенсивности теплообмена, обусловленное появлением охлажденной или прогретой зон.

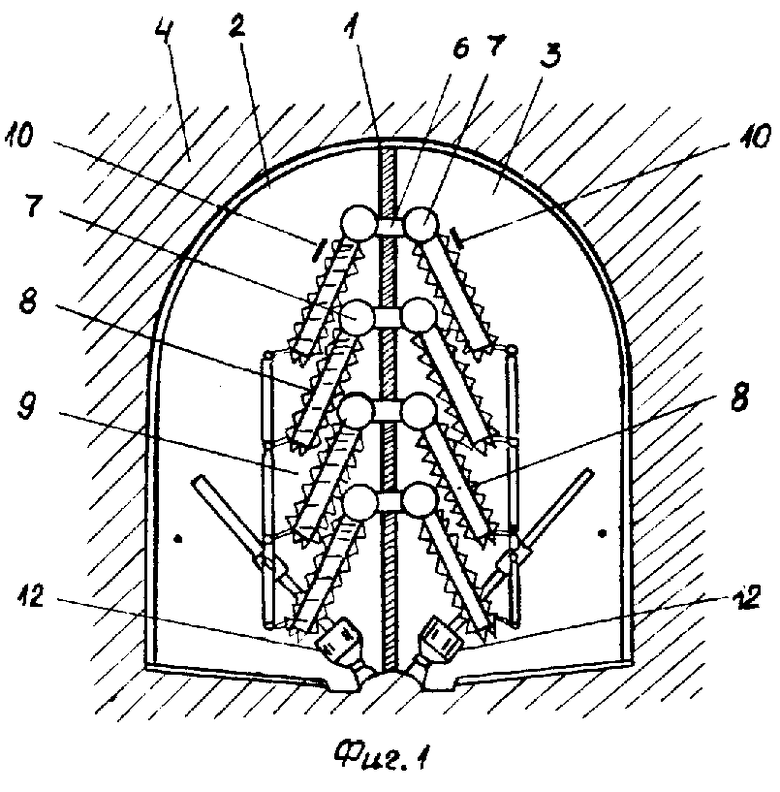

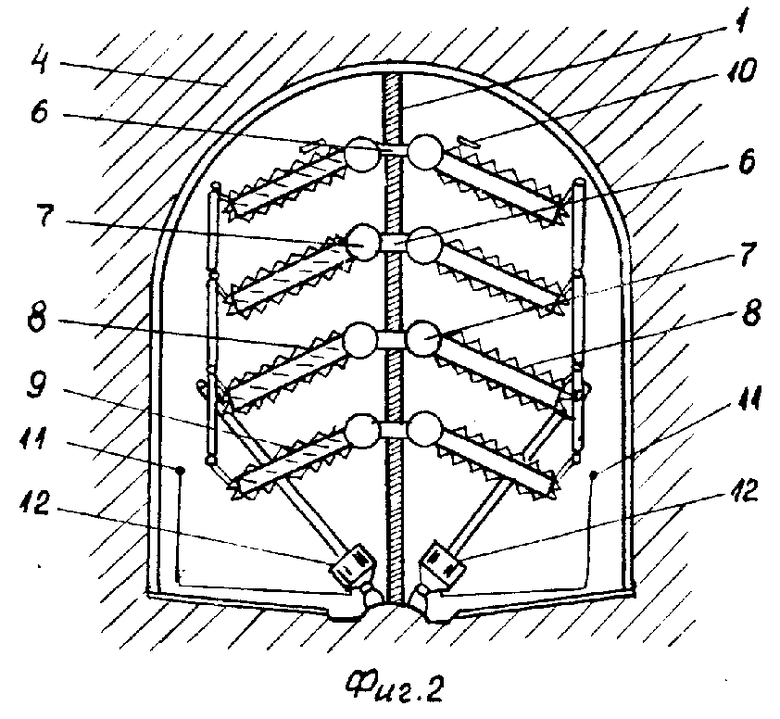

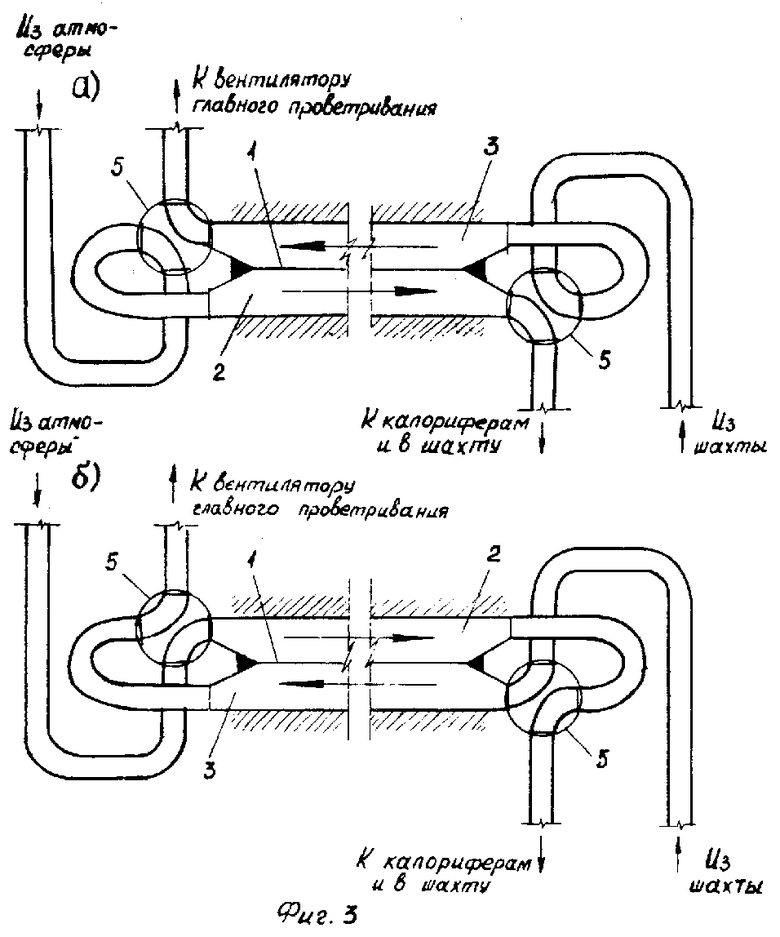

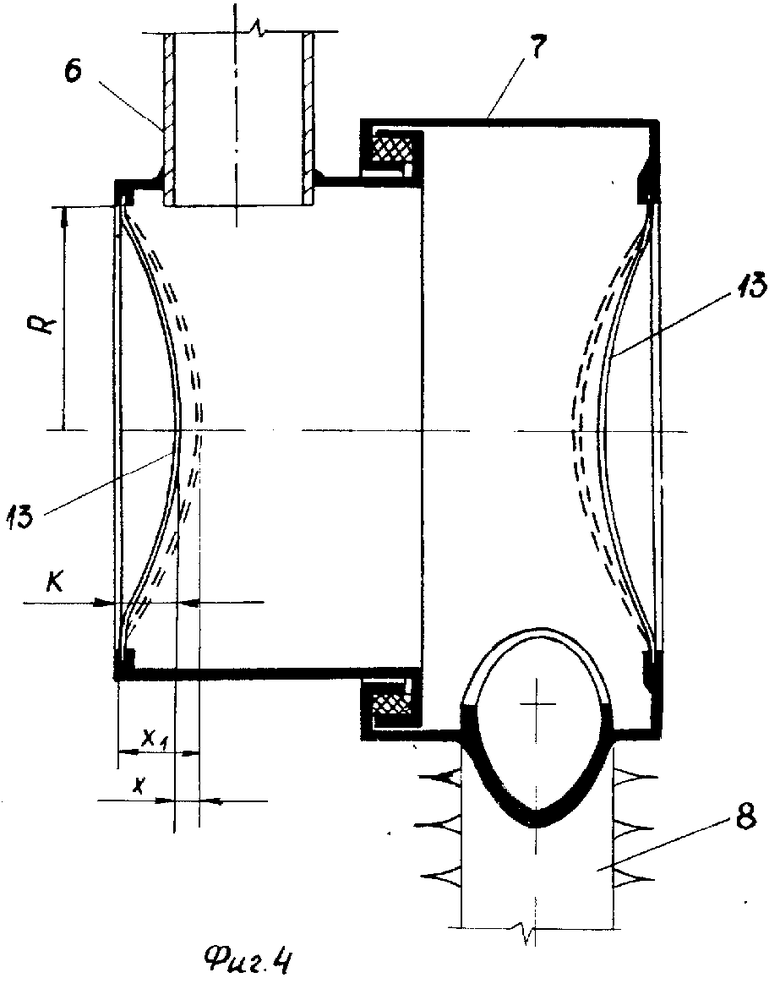

На фиг. 1 показана горная выработка, концевое поперечное сечение, перед реверсированием потоков при максимальной разности их температур; на фиг. 2 - то же, при минимальной разности температур потоков; на фиг. 3а, б - схема переключения потоков; на фиг. 4 - вид сверху на горизонтальный разрез шарнира по оси патрубка.

Капитальная вентиляционная горная выработка (например, участок наклонного ствола) разделена теплопередающей продольной перегородкой 1 на каналы 2 и 3 потоков подаваемого и удаляемого воздуха, ограниченные ею и вмещающим горным массивом 4. В начале и конце перегородки 1 установлены механизмы 5 реверсирования потоков, в качестве которых могут быть использованы любые известные конструкции переключателей потоков воздуха (например, по авт. св. N 516822, 846758 и т. п. ). Для обеспечения синхронности оба переключателя могут иметь общий привод. В перегородке 1 равномерно по ее площади горизонтально закреплены патрубки 6, соединенные при помощи шарниров 7 с поворотными концевыми участками термосифонов 8, расположенными по обе стороны перегородки 1 ниже патрубков 6 и выполненными в данном случае в виде заглушенных отрезков труб с внешним оребрением. Термосифоны частично заполнены жидким наполнителем 9, имеющим при расчетном давлении температуру кипения, равную средней между температурами потоков. Концевые участки термосифонов 8, расположенных в начале и конце перегородки 1, снабжены датчиками 10 (поплавковыми, индукционными и т. п. ) уровня наполнителя, связанными с электроприводом механизмов 5 реверсирования потоков. В каналах 2 и 3 установлены датчики 11 температуры, связанные с механизмами 12 поворота концевых участков. Механизмы 12 поворота могут быть выполнены, например, в виде сельсинного электродвигателя с ходовым винтом, гайкой и системой тяг. Торцевые стенки шарниров 7 выполнены в виде вогнутых круговых биметаллических мембран 13 с радиусом основания R и начальным прогибом k.

Устройство работает следующим образом.

В районах с суровыми климатическими условиями зимой в целях экономии энергозатрат на подогрев подаваемого в ПС по каналу 2 (фиг. 1 и 3) воздуха предусмотрен его теплообмен через продольную перегородку 1 с движущимся по той же выработке (канал 3) удаляемым воздухом. При этом наполнитель 9 термосифонов за счет теплообмена с удаляемым воздухом на стороне канала 3 кипит, а на стороне канала 2 конденсируется до тех пор, пока вся масса жидкого наполнителя не переместится на сторону холодного потока. В этот момент (фиг. 1) уровень наполнителя 9 в левых концевых участках термосифонов 8 достигает максимальной величины, что фиксируется датчиками 10 уровня, сигнализирующими механизмам 5 реверсирования потоков, которые, синхронно поворачиваясь на 90o, переключают направление движения воздушных потоков и взаимно изменяют назначение каналов 2 и 3 (фиг. 3а, б). В дальнейшем процесс протекает зеркально с кипением наполнителя 9, перемещением его паров и их конденсацией в концевых участках термосифонов, расположенных в противоположном канале, до следующего переключения, после которого цикл повторяется.

В положении концевых участков, изображенном на фиг. 1, угол их наклона к горизонту максимален ( ≈ 75o), благодаря чему степень загромождения поперечного сечения каналов, турбулизация потоков, аэродинамическое сопротивление устройства и затраты энергии в проводе шахтного вентилятора на его преодоление минимальны. Такое положение соответствует максимальной разности значений температуры воздуха в каналах 2 и 3, измеряемых с помощью датчиков 11. При сезонном снижении располагаемой разности температур для поддержания передаваемой с помощью термосифонов тепловой мощности концевые участки 8 поворачивают с помощью механизмов 12 пропорционально разности сигналов датчиков 11 при минимальном ее значении концевые участки устанавливают в положение, изображенное на фиг. 2. При этом положении угол наклона концевых участков 8 к горизонту минимален ( ≈ 20o), а загромождение поперечного сечения каналов 2 и 3, их аэродинамическое сопротивление и турбулизация потоков максимальны. Это позволяет интенсифицировать теплообмен при внешнем обтекании концевых участков термосифонов и несмотря на некоторое увеличение энергозатрат в приводе шахтного вентилятора на преодоление возросшего аэродинамического сопротивления даже при минимальном располагаемом температурном напоре получать положительный эффект от работы устройства путем снижения суммарных энергозатрат на перемещение и искусственную тепловую обработку вентиляционного воздуха. Кроме того, при сезонных колебаниях температуры потоков, а также в результате теплообмена по длине устройства изменяется значение средней температуры потоков, являющейся расчетной температурой кипения наполнителя термосифонов. Это может уменьшить температурный напор на одной и сторон, замедлив кипение или конденсацию наполнителя и снизив общую эффективность теплопередачи через термосифоны. Для предотвращения этого явления и автоматического поддержания температуры кипения наполнителя на уровне средней температуры потоков в предлагаемого устройстве предусмотрена манометрическая коррекция начального объема паровой фазы в термосифонах Vo, осуществляемая с помощью вогнутых круговых биметаллических мембран 13 (фиг. 4), в виде которых выполнены одна или обе торцовые стенки каждого из шарниров 7. При увеличении температуры окружающей среды мембраны 13 изменяют свой прогиб от начального значения k на величину х до нового значения х1 так, что изменение объема термосифона вызывает в нем изменение давления, точно соответствующее необходимому по индивидуальной кривой насыщения применяемого наполнителя. Влияние периодического переключения потоков и соответствующих температурных изменений в каналах при этом учитывается суммарным прогибом четного количества мембран, устанавливаемых по обе стороны перегородки. Так, например, при использовании в качестве наполнителя термосифонов Хладона С-318 с расчетной температурой кипения - 6,3oC, что соответствует средним температурным условиям ПС, размещаемым в районах с суровыми климатическими условиями, вызываемое колебаниями Δ t средней температуры потоков в пределах (-15 - 0oC) изменение прогиба мембран 13 при их количестве N в каждом термосифоне (2 или 4) должно происходить по зависимости

X= 4·10-4 , где Z=

, где Z=

Аналогичные процессы, сопровождающиеся экономией суммарных энергозатрат на перемещение и искусственное охлаждение воздуха летом могут иметь место при использовании устройства в ПС, располагаемых в районах с аномально жарким климатом. В этом случае при использовании в качестве наполнителя термосифонов Хладона-11 с расчетной температурой кипения 23,7oC и при колебаниях Δ t средней температуры потоков в пределах (15 - 30oC) необходимое для коррекции термосифонов по кривой насыщения значение прогиба мембран 13 определится по аналогичной зависимости

X= 4,07·10-5 .

.

Предлагаемые ограничения угла наклона концевых участков термосифонов 8 к горизонту обусловлены тем, что при уменьшении его величины меньше 20o невозможно полностью использовать внутренний объем концевого участка и переместить весь наполнитель со стороны греющего потока на сторону нагреваемого, а при увеличении указанного угла больше 75o необходимо существенное усложнение механизмов 12 поворота концевых участков по сравнению с изображенным на фиг. 1 и 2 простейшим устройством, состоящим из ходового винта с гайкой, автоматически поворачиваемого сельсинным электродвигателем пропорционально разности сигналов датчиков 11.

При осуществлении работы данного устройства достигается максимальная эффективность теплообмена на единице длины выработки минимизируется суммарный расход электроэнергии на подачу и искусственную тепловую обработку вентиляционного воздуха. Оптимальное сочетание величин геометрических размеров поперечного сечения каналов, степени его загромождения термосифонами в различных положениях, вида и количества наполнителя, а также продолжительности полупериода цикла реверсирования потоков для каждого конкретного подземного сооружения выбираются на основании результатов технико-экономического расчета.

В условиях среднего горного предприятия зоны Северо-Востока, проветриваемого 20 м3/с воздуха, для его подогрева на 30oC в калориферной установке требуется мощность порядка 760 кВт. Применение на 85 м наклонного ствола заявляемого устройства позволяет снизить эту величину примерно до 520 кВт, однако при этом в приводе вентилятора постоянно должна затрачиваться дополнительная мощность для преодоления аэродинамического сопротивления устройства, составляющая в зависимости от угла наклона поворотных концевых участков от 16 до 28 кВт, и, кроме того 1,63 раза в час кратковременно должна затрачиваться мощность порядка 20 кВт для осуществления реверсирования потоков. Таким образом, заявляемое устройство при максимальном температурном напоре позволяет экономить до 30% энергии, требующейся для подогрева воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор регенератора | 1990 |

|

SU1710943A2 |

| Шахтный регулятор температуры воздушного потока | 1989 |

|

SU1716163A1 |

| Теплорегулируемая арочная крепь | 1984 |

|

SU1208254A1 |

| Устройство для утилизации тепловой энергии исходящей струи шахтного воздуха | 1989 |

|

SU1726751A1 |

| Способ регулирования температуры воздуха в горных выработках | 1987 |

|

SU1470970A1 |

| Устройство для изоляции подземной горной выработки | 1990 |

|

SU1717842A1 |

| Теплообменный анкер | 1990 |

|

SU1731957A1 |

| Способ измерения температуры массива горных пород | 1986 |

|

SU1395820A1 |

| Устройство для регулирования теплового режима подземных ГЭС | 1989 |

|

SU1696727A1 |

| Регенеративный теплообменник | 1989 |

|

SU1686182A1 |

Использование: для снижения энергозатрат на перемещение и тепловую обработку воздуха, подаваемого в подземные сооружения. Сущность изобретения: перегородка, разделяющая вентиляционную выработку на каналы для потоков подаваемого и удаляемого воздуха, содержит множество сообщающихся в своей верхней части термосифонов, частично заполненных жидким наполнителем с температурой кипения, равной средней между температурами потоков. Термосифоны, размещенные в конечных пунктах выработки, снабжены датчиками уровня, связанными с механизмами реверсирования потоков. Датчики температуры воздуха в каналах связаны с механизмами поворота концевых участков термосифонов, а торцевые стенки шарниров, связывающих концевые участки с закрепленными в перегородке патрубками, выполнены в виде вогнутых круговых биметаллических мембран с заданной зависимостью прогиба от температуры Использование каналов для попеременной подачи подаваемого и удаляемого воздуха позволяет интенсифицировать теплообмен как с горным массивом, так и через перегородку за счет теплоты фазовых переходов наполнителя сосудов. Изменение угла наклона концевых участков термосифонов к горизонту позволяет изменить аэродинамическое сопротивление устройства для достижения минимума суммарных затрат на подачу и подогрев (или охлаждение) воздуха. Автоматическая коррекция давления в термосифонах способствует поддержанию температуры кипения наполнителя на уровне изменяющейся средней температуры потоков. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-05-30—Публикация

1991-03-20—Подача