Изобретение относится к измерительной технике, а именно к исследованиям и анализу материалов путем определения их физических или химических свойств, и предназначено для оперативного измерения объемного содержания газа в движущейся по трубопроводу двухфазной газожидкостной смеси. Может найти применение в химической промышленности, машиностроении, в частности в стендовых испытаниях при исследовании систем смазки двигателей.

Известен емкостный датчик [1] , содержащий корпус с проточной частью, в которой размещены элементы электрического конденсатора, изолированные от корпуса и выполненные в виде концентрических цилиндров, соединенных с помощью крестообразных оснований с выводами электрических разъемов. Датчик содержит корректирующий емкостный преобразователь для устранения дестабилизирующих факторов (температуры и давления), который расположен внутри электродов измерительного конденсатора и снабжен гофрами и трубками для эталонной жидкости.

Недостатком аналога является неточная компенсация измерения диэлектрической проницаемости в широком диапазоне давлений и температуре, так как компенсирующая емкость связана с диэлектрической проницаемостью масштабным коэффициентом, не равным масштабному коэффициенту измерительной емкости. Кроме того, конструкция гофра не гарантирует равенство давлений внутри измерительной и компенсирующей камер, а при давлениях, значительно отличающихся от нормального (5-10 атм), и в крайних точках рабочего диапазона температур (-20оС, + 180оС) искривления стенки гофра непредсказуемым образом изменят величину компенсирующей емкости, что приведет к увеличению погрешности измерения.

Более точное измерение концентрации обеспечивает устройство, выбранное за прототип [2] .

Известный емкостный датчик содержит измерительную проточную и компенсационную камеры с размещенными внутри каждой электрическими конденсаторами, а также дополнительную камеру. Дополнительная проточная камера установлена со стороны компенсационной, отделена от нее гибкой гофрированной перегородкой-мембраной и соединена по входу и выходу с измерительной камерой.

При повышении температуры от -20оС до +180оС объем моторного масла возрастет на 20-40% , что неизбежно приведет к разрыву перегородки компенсационной камеры или к ее деформации, что повлияет на показания прибора, так как перегородка находится в зоне электрического поля компенсационного конденсатора.

Кроме этого, передающаяся на датчик вибрация двигателя при совпадении частоты вибрации или ее гармоник с частотой собственных колебаний мембраны приведет к погрешности измерений.

Включение же двигателя без заполнения жидкостью компенсационной камеры приведет к сжатию компенсационной камеры находящимся под давлением маслом и разрыву гофра.

Таким образом, недостатком прототипа является неточность и ненадежность датчика в широком диапазоне температур и давлений и при воздействии вибрации.

Целью изобретения является повышение точности и надежности датчика в широком диапазоне температур и давлений и при воздействии вибрации.

Цель достигается тем, что в емкостном датчике, содержащем измерительную проточную и компенсационную непроточную камеры с размещенными внутри каждой из них электрическими конденсаторами, а также дополнительную проточную камеру, вход измерительной камеры расположен в ее нижней части, а выход - в верхней, дополнительная камера отделена от других жесткими теплопроводными стенками, в верхней своей части она соединена с измерительной камерой, а в нижней - с компенсационной, при этом объем дополнительной камеры превышает максимальную величину изменения объема жидкости в компенсационной камере в заданном диапазоне рабочих температур.

Теплопроводные стенки обеспечивают равенство температур измерительного и компенсационного конденсаторов. Кроме того, конструкция датчика не содержит элементов, воздействие на которые температуры, давления и вибрации привело бы к нестабильности параметров датчика.

Предложенное соединение камер через дополнительную буферную камеру, объем которой должен быть не менее величины изменения объема жидкости в компенсационной камере в диапазоне рабочих температур, уравнивает давление в измерительной и компенсационной камерах.

Расположение соединения измерительной и дополнительной камер в верхней части дополнительной камеры позволяет газу, скопившемуся в ней после отстоя, выталкиваться из нее при разогреве жидкости, не попадая в компенсационную камеру. Расположение соединения компенсационной и дополнительной камер в нижней их части обеспечивает при охлаждении втягивание в компенсационную камеру жидкости из нижней части дополнительной камеры, где нет газа.

Равенство температур и давлений в камерах, а также конструктивная идентичность измерительного и компенсационного конденсаторов позволяют измерять объемное газосодержание в потоках газожидкостных смесей с повышенной точностью.

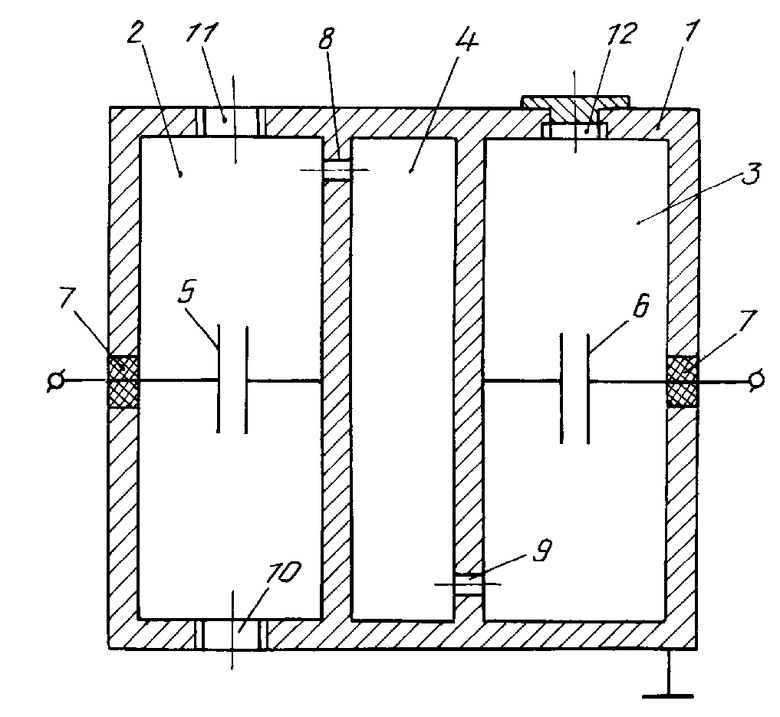

На чертеже схематично изображен емкостный датчик.

В цельнометаллическом корпусе 1 размещены три камеры: проточная измерительная 2, непроточная компенсационная 3 и дополнительная буферная 4. В камерах 2 и 3 находятся измерительный 5 и компенсационный 6 электрические конденсаторы. Один электрод каждого из конденсаторов соединен с заземленным корпусом, а другой выведен наружу через герметизирующий изолятор 7. Верхняя часть буферной камеры 4 соединена с измерительной камерой 2 сквозным каналом 8, а нижняя часть - с компенсационной камерой сквозным каналом 9. Измерительная камера 2 имеет входное отверстие 10, расположенное в нижней части ее, и выходное отверстие 11 в верхней части камеры для присоединения трубопровода газожидкостной смеси. Компенсационная камера имеет в верхней части отверстие 12 для заливки эталонной жидкости, в рабочем состоянии отверстие задраено пробкой.

Устройство работает следующим образом. Проточная камера 2 включается в разрыв трубопровода, по которому во время измерения протекает исследуемая жидкость. Компенсационная камера 3 заполняется эталонной жидкостью, при этом, по закону сообщающихся сосудов, заполняется и буферная камера 4. После включения насоса газожидкостная смесь заполняет измерительную камеру 2 и емкостный датчик готов к измерениям. Сущность измерений состоит в определении величин емкостей конденсаторов 5 и 6. По величинам этих емкостей судят о концентрации газа в жидкости.

Гидравлическая связь камер 2 и 3 через каналы 8, буферную камеру 4 и канал 9 выравнивает статические давления внутри камер. Теплопроводные стенки корпуса 1 осуществляют термическую связь камер и выравнивают температуру в них. Минимальный объем буферной камеры определяется по формуле

VB,min = αт ˙ Vк ˙ Δ T, где Δ Т - диапазон рабочих температур датчика;

Vк - объем компенсационной камеры;

αт - температурный коэффициент объемного расширения жидкости.

При объеме буферной камеры, меньшем VB,min, эталонная жидкость при ее охлаждении сожмется на объем больший, чем объем буферной камеры. В результате в компенсационную камеру попадает проточная газосодержащая жидкость, что приведет к погрешности измерений.

Предложенная конструкция датчика благодаря выравниванию температур и давлений внутри камер обеспечивает точность и надежность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель концентрации газа в жидкости | 1991 |

|

SU1803846A1 |

| Емкостный датчик влажности газовых сред | 1983 |

|

SU1133533A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕБИТА ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2125651C1 |

| Расходомер | 1979 |

|

SU838358A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ УРОСТАТИКИ И УРОДИНАМИКИ МОЧЕВЫДЕЛИТЕЛЬНОЙ СИСТЕМЫ | 2016 |

|

RU2643110C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2000 |

|

RU2213340C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЕГАЗОДОБЫВАЮЩИХ СКВАЖИН | 2014 |

|

RU2578065C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОКОМПОНЕНТНЫХ РАСХОДОВ ГАЗА, ВОДЫ И УГЛЕВОДОРОДНОГО КОНДЕНСАТА В ПОТОКЕ ПРОДУКТОВ ДОБЫЧИ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2022 |

|

RU2794953C1 |

| Измерительный модуль перепада давления с тензорезистивным сенсором, защищенным от перегрузки давлением | 2016 |

|

RU2623683C1 |

| Измерительный модуль перепада давления с тензорезистивным сенсором, защищенным от перегрузки давлением | 2016 |

|

RU2621475C1 |

Использование: измерительная техника. Сущность изобретения: датчик содержит измерительную проточную и компенсационную камеры с размещенными внутри каждой конденсаторами, а также дополнительную камеру. Все три камеры выполнены в жестком теплопроводном корпусе. Вход измерительной камеры расположен в ее нижней части, а выход - в верхней. Дополнительная камера отделена от других жесткими теплопроводными стенками и соединена в верхней части с измерительной камерой, а в нижней - с компенсационной. Объем дополнительной камеры выбран не менее величины изменения объема жидкости в компенсационной камере в диапазоне рабочих температур. 1 ил.

ЕМКОСТНЫЙ ДАТЧИК, содержащий измерительную проточную и компенсационную непроточную камеры с размещенными внутри каждой из них электрическими конденсаторами, а также дополнительную проточную камеру, отличающийся тем, что, с целью повышения точности и надежности датчика в широком диапазоне температур и давлений и при воздействии вибрации, вход измерительной камеры расположен в ее нижней части, а выход - в верхней, дополнительная камера отделена от других жесткими теплопроводными стенками, в верхней своей части она соединена с измерительной камерой, а в нижней - с компенсационной, при этом объем дополнительной камеры превышает максимальную величину изменения объема жидкости в компенсационной камере в заданном диапазоне рабочих температур.

Авторы

Даты

1994-05-30—Публикация

1991-04-23—Подача