Изобретение относится к лазерной технике, в частности к технологии изготовления лазеров, и может быть использовано при создании мощных полупроводниковых лазеров с накачкой электронным пучком большого сечения.

Известен способ изготовления полупроводникового лазера, включающий изготовление подложки, выходного зеркала, определение кристаллографической полярности поверхностей полупроводниковой пластины, механическую, химическую и химико-механическую (химико-динамическую) обработку поверхности А (0001), приклейку пластины к подложке стороной А, шлифовку пластины до получения необходимой толщины, резку пластины на элементы и травление поверхности В (0001) пластины в концентрированной соляной кислоте в течение 30-60 с при комнатной температуре с последующей промывкой в дистиллированной воде [1] .

Недостаток этого способа - его пригодность только для изготовления лазеров на основе кристаллов сульфида кадмия. В случае применения этого способа с указанными в нем режимами обработки к кристаллам теллурида кадмия цель не достигается, поскольку травление поверхности при указанных режимах не дает в этом случае ни быстрого снятия нарушенного слоя, ни образования микрорельефа с необходимыми характеристиками, выполняющего функцию глухого зеркала.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления лазера, пригодный для любых монокристаллов и включающий изготовление подложки, нанесение выходного зеркала, шлифовку, механическую и химико-динамическую либо химико-механическую полировку одной из сторон пластины, приклейку пластины полированной стороной к подложке, придание пластине заданной толщины посредством механической шлифовки, механической и химико-механической (химико-динамической) полировки, разрезание пластины на элементы и их оптическую изоляцию, нанесение заднего глухого зеркала методом вакуумного напыления [2] .

Недостатком данного способа является сравнительно невысокая выходная мощность и лучевая прочность, так как под воздействием электронов разрушаются области границ раздела зеркало-кристалл, а под воздействием света - зеркало-подложка. Другим недостатком способа является его сложность, обусловленная необходимостью нанесения вакуумных покрытий.

Целью изобретения является повышение выходной мощности и энергии излучения лазера при одновременном упрощении способа.

Цель достигается тем, что в способе изготовления полупроводникового лазера с накачкой электронным пучком, включающем изготовление полупроводниковой пластины из теллурида кадмия и оптического резонатора, состоящего из двух зеркал, одно из которых глухое, глухое зеркало изготавливают на поверхности с кристаллографической ориентацией { 111} , путем травления этой поверхности в смеси азотной и соляной кислот в пропорции 1: 1 при температуре кипения этой смеси в течение 10-20 с.

Отличие заявляемого способа изготовления лазера от известных в литературе состоит в изготовлении глухого зеркала путем химического травления поверхности В (111) в кипящей смеси азотной и соляной кислот в пропорции 1: 1 в течение 10-20 с.

Необходимость введения операции определения кристаллографической полярности поверхностей вызвана тем, что микрорельеф поверхности, выполняющий функцию глухого зеркала, образуется при травлении только на поверхности В (111) пластин теллурида кадмия.

Режим операции травления подобран экспериментально. Установлено, что травление В-поверхности теллурида кадмия с образованием необходимого рельефа возможно только в кипящей смеси азотной и соляной кислот (t ≈50оС). При понижении температуры меняется характер травления и образуется налет на поверхности. Время травления t= 10-20 с обусловлено скоростью травления поверхности (111) кристаллов теллурида кадмия (v= 0,8 мкм/с). Указанное время необходимо для снятия нарушенного при шлифовке слоя и формирования микрорельефа в виде ограненных пирамид с характерными размерами 1-10 мкм. При t<10 с не успевает возникнуть огранка пирамид и они имеют округлую форму, при t>20 с размеры пирамид превышают оптимальные, рельеф становится сравнимым с толщиной активного слоя, нарушается плоскостность поверхности, что ухудшает свойства лазера.

Соотношение количества азотной и соляной кислот в смеси обусловлено тем, что при его изменении в ту или другую сторону изменяется характер травления материала и желаемый результат не достигается. Допустимы незначительные отклонения (в пределах 10% ) от указанного соотношения, однако изготовление растворов соответствующих пропорций затруднительно.

Из вышеуказанного следует существенность отличий заявляемого способа от прототипа и известных аналогов.

Предлагаемый способ осуществляется следующим образом. Любым из известных способов определяют кристаллографическую полярность поверхностей пластины теллурида кадмия. После этого сторону, соответствующую плоскости (111) (поверхность А), шлифуют и полируют механически. Затем пластину приклеивают к кварцевой или сапфировой подложке стороной А. Роль выходного зеркала при этом играет поверхность А полупроводниковой пластины, имеющая коэффициент отражения R≈30% на длине волны генерации, или многослойное диэлектрическое вакуумное покрытие. Далее пластину шлифуют до получения необходимой толщины. Оптимальная толщина определяется характеристиками электронного пучка и для энергии электронов 200 кэВ составляет около 200 мкм. После этого пластину разрезают на элементы любым известным способом, например, с помощью скрайбера. Размер стороны элемента составляет около 1 мм. Глубина канавок больше глубины проникновения электронов (80-100 мкм), но меньше 2/3 толщины пластины. Затем поверхность (111) (поверхность В) пластины травят в кипящей смеси азотной и соляной кислот в соотношении 1: 1 (t≈50оС) в течение 10-20 с с последующей промывкой в дистиллированной воде. На этом изготовление лазера заканчивается.

В результате операции травления на стороне В пластины возникает микрорельеф в виде трехгранных пирамид с характерным размером 5-20 мкм, эффективно отражающий излучение, распространяющееся вдоль оси резонатора и под малыми углами к ней, и пропускающий излучение, направленное под большими углами к оси резонатора, чем достигается подавление усиления спонтанного шума и внеосевых мод. Это, в свою очередь, способствует увеличению КПД, мощности и энергии излучения лазера.

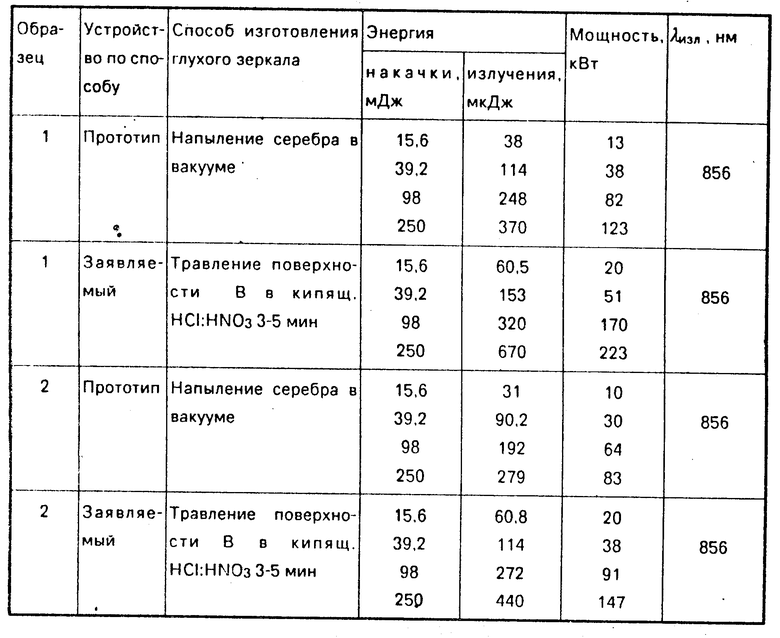

Для обоснования технико-экономической эффективности заявляемого способа по сравнению с прототипом были проведены испытания устройства, изготовленного на основе теллурида кадмия по способу-прототипу, и устройства, изготовленного предлагаемым способом.

В качестве исходного материала использовались монокристаллические пластины теллурида кадмия. Источником электронов служила электронная пушка с длительностью импульса τ= 1,5 нс, энергией электронов 200 кэВ, плотностью тока пучка ≈1 кА/см2. Полный выход излучения измерялся с помощью калиброванного оптико-акустического измерителя. Результаты испытаний приведены в таблице. Площадь облучаемой поверхности везде была 1 см2.

Из сравнения результатов видно, что заявляемый способ позволяет при прочих равных условиях повысить выходную мощность и энергию излучения устройства в 1,4-2 раза.

Технико-экономическая эффективность заявляемого способа по сравнению с прототипом обусловлена также и снижением трудовых и материальных затрат на изготовление лазера, поскольку исключается трудоемкая процедура нанесения зеркал на входную поверхность излучателя, требующая дорогостоящего оборудования и больших затрат времени, а также трудоемкая операция механической и химико-динамической полировки этой поверхности пластины. Дополнительная операция определения кристаллографической полярности поверхности не приводит к существенному возрастанию трудозатрат, поскольку такое определение можно провести, например, визуально после травления пластины в вышеуказанной кипящей смеси в течение 10 с. Достоинством способа является также то, что он не требует применения драгоценного металла - серебра, а также то, что при отсутствии серебряного покрытия повышается радиационная стойкость излучателя, поскольку это покрытие имеет меньший порог разрушения, чем поверхность кристалла.

П р и м е р 1. Подложку изготавливают из пластины плавленого кварца диаметром 40 мм, толщиной 3 мм, посредством шлифовки и полировки по любой технологии. Пластину теллурида кадмия диаметром 35 мм, толщиной 2 мм травят в течение 10 с в кипящей смеси азотной и соляной кислот с последующей промывкой в воде. По внешнему виду поверхностей после травления судят о кристаллографической полярности поверхностей. Затем поверхность А шлифуют и полируют механически. После этого пластину наклеивают оптическим клеем ОК поверхностью А к подложке. Затем пластину со стороны В шлифуют до достижения толщины 200 мкм и разрезают на элементы размером 1х1 мм2. Далее поверхность В пластины травят в кипящей смеси азотной и соляной кислот в соотношении 1: 1 в течение 10 с, затем промывают в дистиллированной воде. Параметры устройства соответствуют приведенным в таблице.

П р и м е р 2. Устройство изготавливают аналогично примеру 1, однако время травления поверхности В составляет 20 с. Полученное устройство при энергии накачки 98 мДж дает энергию излучения 272 мкДж, что соответствует мощности 90 кВт. При увеличении энергии накачки до 250 мДж энергия излучения составляет 440 мкДж, что соответствует мощности 147 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 1991 |

|

RU2017268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 1991 |

|

RU2017267C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1989 |

|

SU1653514A1 |

| Полупроводниковый лазер | 1987 |

|

SU1622913A1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРИСТАЛЛОВ ПОЛУПРОВОДНИКОВ | 1991 |

|

RU2018193C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ ПОЛЯРНОЙ ОСИ В МОНОКРИСТАЛЛАХ | 1990 |

|

RU2022403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАЗЕРНОЙ МИШЕНИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ НА ОСНОВЕ МОНОКРИСТАЛЛА ПОЛУПРОВОДНИКА ТИПА AB | 1992 |

|

RU2032242C1 |

| ЛАЗЕР | 1986 |

|

SU1356927A1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 2000 |

|

RU2191453C2 |

| Способ легирования полупроводниковых соединений типа АВ | 1989 |

|

SU1756393A1 |

Использование: при создании мощных полупроводниковых лазеров с накачкой электронным пучком большого сечения. Сущность изобретения: на полупроводниковой пластине их теллурида кадмия с оптическим резонатором, состоящим из двух зеркал, одно из которых глухое, последнее изготавливают на поверхности с кристаллографической ориентацией (III) путем травления этой поверхности в смеси азота и соляной кислот в пропорции 1 : 1 при температуре кипения этой смеси в течение 10 - 20 с. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ, включающий изготовление полупроводниковой пластины из теллурида кадмия и оптического резонатора, состоящего из двух зеркал, одно из которых глухое, отличающийся тем, что глухое зеркало изготавливают на поверхности с кристаллографической ориентацией { III} путем травления этой поверхности в кипящей смеси азотной и соляной кислот в соотношении 1: 1 в течение 10-20 с.

Авторы

Даты

1994-05-30—Публикация

1991-09-17—Подача