Изобретение относится к горной промышленности и может быть использовано при разработке выбросоопасных, преимущественно соляных пластов, и проведении горных выработок.

Известен способ разработки мощных пологих складчатых карналлитовых пластов при проходке разрезной выработки в верхней части пласта в предварительной зоне дегазации, где формируют участок запасов в складках кровли пласта по всей длине камеры в пределах ее проектного контура. Затем производят бурение взрывных скважин в сформированном участке запасов в складках кровли, отбойку которых осуществляют одновременно с дегазацией пласта. После заряжания взрывания отбойных скважин (шпуров) и дегазации, проветривания выработки, отбойки кровли и отгрузки отбитой руды по всей длине камеры осуществляют выемку оставшихся запасов подкровленного слоя комбайном. Последующие слои в камере отрабатывают в предварительно дегазированной зоне [1].

Этому способу разработки присущи следующие недостатки, которые снижают безопасность и эффективность выемки выбросоопасных соляных пластов сложного строения:

простои комбайновых комплексов во время отбойки складок в кровле, дегазации как верхнего, так и последующих слоев в камере и приведения в безопасное состояние кровли и стенок камеры;

большой объем работ (более 30% рабочего времени) по приведению кровли и стенок камер в безопасное состояние и выполнению операций по дегазации последующих слоев в камере;

применение буровзрывной отбойки руды из антиклинальных и синклинальных складок и нарушение устойчивости междукамерных целиков и кровли камеры за счет сейсмического действия взрыва вблизи стенок выработок, что снижает эффективность использования комбайновых комплексов.

Известен способ комбайновой выемки мощных соляных пластов камерами, при котором после выемки первым ходом комбайна по верхнему слою на всю длину камеры последовательно отрабатывают запасы полезного ископаемого в нисходящем порядке на всю высоту камеры. Затем в таком же порядке, оставляя межходовые целики, производят выемку руды в камере очередными (вторыми) ходами на всю мощность пласта. Такая последовательность выемки руды соблюдается до полной ее выемки в камере на всю ее ширину (Зильбершмидт В.Г., Синопальников К. Г. , Полянина Г.Д. и др. Технология подземной разработки калийных руд. М.: Недра, 1977, с.128-130).

Основным недостатком этого способа является проявление газодинамических явлений в выбросоопасных пластах как по верхнему, так и в последующих слоях, так как камера отрабатывается без противовыбросных мероприятий. Кроме того, в нижних слоях очередные комбайновые ходы производят непрерывно сразу после выемки верхнего слоя. В этих условиях не происходит интенсивной разгрузки горных пород вокруг выработки и глубокой дегазации за счет трещинообразования. Кроме того, оставляются межходовые целики шириной 1-1,5 м, что приводит к дополнительным потерям полезного ископаемого.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разработки мощных выбросоопасных соляных пластов, при котором до начала очистных работ из выемочного и вентиляционного штреков и отработанной камеры предварительно устанавливают гипсометрию залегания пласта и намечают места расположения тупиковых разрезных выработок под кровлей пласта, разделяющих камеру на три равные части. Затем в центре забоя разрезных выработок бурят перпендикулярные скважины через междукамерный целик в сторону подготавливаемой камеры и их торпедируют. После проходки разрезных тупиковых выработок в зоне торпедирования на заданную глубину уточняют гипсометрию залегания выбросоопасного пласта и по напластованию пласта из вентиляционного штрека, разрезных тупиковых выработок и выемочного штрека бурят скважины навстречу друг другу, не добуривая их на величину не более двух радиусов зоны трещинообразования. При этом скважины располагают по центру забоя каждого комбайнового хода, бурят и взрывают их начиная с вентиляционного штрека. Проветрив забои выработок, начинают выемку руды по верхнему слою в торпедированной зоне. По окончании выемки верхнего слоя в камере начинают отрабатывать последовательно последующие слои. При этом время начала очистной выемки нижележащих слоев изменяется в границах от 2 до 45 сут. [2].

Один из главных недостатков этого способа заключается в том, что при антиклинальных и синклинальных складках в кровле пласта остается руда, так как комбайны типа "Урал-10 КСА", "Урал-20 КСА", ПК-8 и др. имеют режущие органы неизбирательного действия. Данные складки наиболее опасны с точки зрения газодинамических явлений (ГДЯ). Поэтому происходят внезапные вывалы и ГДЯ, что не безопасно для горняков, работающих в забое. При устойчивости руды в этих складках производят принудительное обрушение путем буровзрывных работ, что требует остановки комбайнового комплекса и нередко нарушается устойчивость кровли за счет сейсмического действия взрыва.

Цель изобретения - повышение безопасности работ горняков и увеличение устойчивости междукамерных целиков и кровли камер выбросоопасного пласта.

Указанная цель достигается тем, что в предложенном способе, включающем разделение панели горными выработками на выемочные участки путем проведения выемочного и вентиляционного штреков, послойную выемку камеры в нисходящем порядке, формирование междукамерных целиков и дегазацию передовым торпедированием скважин каждого комбайнового хода по напластованию пласта верхнего слоя камеры и последующих слоев за счет использования надработки верхними слоями в интервале 2 и 45 суток, устойчивость междукамерных целиков и кровли камер достигается за счет исключения сейсмического действия буровзрывных работ при отбойке руды из антиклинальных и синклинальных складок при выемке верхнего слоя в камере. Зона трешинообразования после торпедирования распространяется за пределы выработки на 1 и более метров. Однако эта зона на устойчивость междукамерных целиков и кровли камеры мало оказывает влияние, так как наиболее сильное разрушение происходит вокруг торпед-скважины в радиусе 1 м, за пределами которого образуются микротрещины, благодаря чему дегазируются массив пород за счет избыточного давления газа и снижения напряженного состояния соляного массива.

Выемку верхнего слоя выбросоопасного соляного пласта начинают от центра торпедированной скважины комбайном с избирательным органом режущего инструмента типа К56-МГ, 4ПП 2М, 4ПП 5 и др. до контура выработки. Это позволяет равномерно и плавно разгрузить проводимую выработку от горного давления, дополнительно дегазировать горный массив и тем самым окончательно обезопасить выемку выбросоопасного соляного пласта в торпедированной зоне. По окончании выемки комбайном с избирательным органом до проектного контура выработки начинают отрабатывать последовательно один за другим антиклинальные и синклинальные складки в кровле пласта, если они имеются, так как за время выемки полезного ископаемого в защитной зоне (в радиусе влияния торпед-скважины) в данных складках происходит разгрузка и дегазация массива пород за счет обнажения режущим органом комбайна выбросоопасного пласта очередной заходкой исполнительного органа. При этом выемку полезного ископаемого в забое производят последовательно в зоне влияния торпедирования, начиная с конечного контура выработки до полной отработки складок снизу вверх.

Выемку в забое выработки производят на глубину не более длины исполнительного органа комбайна. Обычно длина исполнительного органа комбайнов с избирательным органом резания составляет 0,5-0,7 м. Это позволяет отрабатывать забой более равномерно в разгруженной от горного давления за счет влияния выработки, дополнительно интенсивно дегазировать массив пород, снизить до минимума остаточную газоносность выбросоопасного соляного пласта после торпедирования и предотвратить внезапные выбросы. При углублении исполнительным органом комбайна на большую глубину, чем длина режущего органа, могут произойти внезапные обрушения соли из складок, что может привести даже к поломке стрелы комбайна, а при мощном обрушении силой ударной волны травмировать обслуживающий персонал комбайна.

Таким образом, совокупность перечисленных операций в предлагаемом способе разработки мощных выбросоопасных соляных пластов со сложной гипсометрией залегания придает ему по сравнению с известными способами разработки иное свойство, а именно: комбайновую отработку с избирательным органом в забое выработки из антиклинальных с синклинальных складок с заходками на глубину не более его длины, что позволяет равномерно разгрузить от горного давления и дегазировать массив пород, повысить устойчивость междукамерных целиков и кровли камеры за счет исключения сейсмического действия взрыва и повысить безопасность работ горняков.

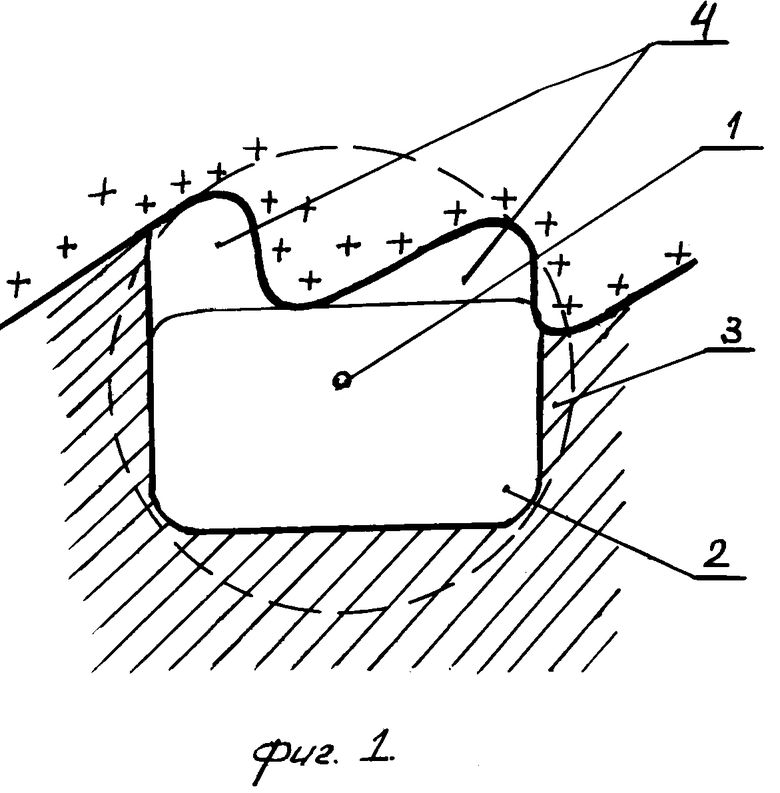

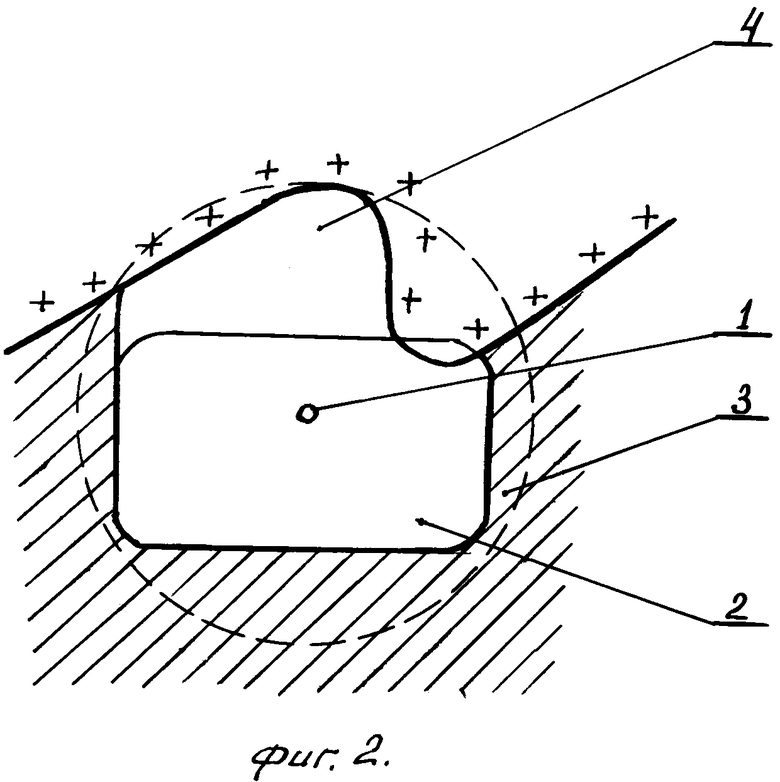

На фиг. 1 и 2 изображены поперечные разрезы забоя выработки соответственно с антиклинальной и синклинальной складками.

П р и м е р. Панель шахтного поля разделяют горными выработками на выемочные участки (камеры) путем проведения выемочного и вентиляционного штреков. Как обычно соляные пласты разрабатываются камерами с оставлением междукамерных и межходовых целиков. Самый выбросоопасный карналлитовый пласт В на Верхнекамском калийном месторождении разрабатывается буровзрывным способом. При этом камеры длиной 180-200 м, шириной 8 м и высотой 6-8 м отрабатываются слоями в нисходящем порядке. Ширина междукамерного целика колеблется в пределах 16-18 м. Верхний слой (5-й и 6-й слои пласта В)- самый газоносный и выбросоопасный. Пласт В в условиях Первого Березниковского рудника (БКРУ-1) имеет сложное строение и не выдержан по мощности. Нередки случаи, когда амплитуда антиклинальных и синклинальных складок колеблется от 2-3 до 7-8 м. При этом ширина этих складок изменяется от 4-5 до 15-20 м, а длина от 10 до 80 м. В этих условиях применение комбайнов с избирательным органом режущего инструмента типа К56-МГ, 4ПП 2М или 4ПП 5 являются наиболее оптимальными. При этом бурение торпед-скважин на каждый ход комбайна из заранее пройденных выработок, как в прототипе, весьма проблематично, так как длинные (30 м и более) скважины, пробуренные по центру забоя, могут пересекать кровлю и после торпедирования нарушать устойчивость кровли. Поэтому наиболее рациональным является бурение коротких торпед-скважин (10 и более м) бурильными установками, например, БЖ 45-100 Э или СБГ 1 м по напластованию пласта, установленными непосредственно на комбайне. Скважина диаметром 80-100 м бурится по центру проводимой выработки по ее оси дистанционно. При этом путь дистанционного управления находится не ближе 15 м от комбайна. После бурения скважины 1 для первого хода в забое комбайна комбайновый комплекс отгоняют на безопасное расстояние и заряжают торпед-скважину. Взорвав ее и проветрив забой выработки вентилятором местного проветривания, начинают выемку полезного ископаемого от центра топед-скважины 1 по периметру выработки до ее проектного сечения 2. При этом в складках руды вынимают только до кровли пласта в зоне 3 влияния торпедирования. После этого последовательно отрабатывают антиклинальные и синклинальные складки 4 на глубину, равную длине исполнительного органа, начиная от проектного сечения выработки до полной выемки полезного ископаемого из складок снизу вверх.

Такая последовательность выемки выбросоопасного соляного пласта в его верхнем слое повторяется на глубину торпедированной скважины. При этом неснижаемый запас опережения торпед-скважины должен быть не менее одного радиуса зоны трещинообразования после взрывания. Окончив проходку разрезной выработки первым ходом в верхнем слое, аналогичным образом начинают выемку в этом же слое вторым, третьим и т.д. ходами до проектной ширины камеры.

По окончании выемки руды в камере по верхнему слою начинают комбайновую отработку вторым, третьим и т.д. слоями до проектного сечения камеры. Для выемки нижних слоев можно использовать комбайновые комплексы с фронтальным исполнительным органом типа "Урал-10 КСА" или "Урал-20 КСА", которые имеют высокую производительность. При этом последующие слои в камере дегазируют за счет использования эффекта надработки вышележащих слоев, как в прототипе.

Таким образом, разработка мощного выбросоопасного соляного пласта со сложной гипсометрией залегания по предложенному способу по сравнению с прототипом дает возможность выбирать полезное ископаемое из антиклинальных и синклинальных складок без проявления ГДЯ, повысить безопасность работ горняков, устойчивость междукамерных целиков и стенок камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГОРНЫМ ДАВЛЕНИЕМ У ГРАНИЦЫ ШАХТНОГО ПОЛЯ В КРАЕВОЙ ЧАСТИ МУЛЬДЫ СДВИЖЕНИЯ | 1995 |

|

RU2081316C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНЫХ ИСКОПАЕМЫХ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 1992 |

|

RU2036306C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ ПРИ УПРАВЛЕНИИ КРОВЛЕЙ НА ЛЕНТОЧНЫХ РАЗНОПОДАТЛИВЫХ ЦЕЛИКАХ | 1994 |

|

RU2074959C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ КАЛИЙНО-МАГНИЕВЫХ СОЛЕЙ | 1996 |

|

RU2110687C1 |

| Способ разработки пологих пластов | 1988 |

|

SU1696701A1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ ПЛАСТОВ КАЛИЙНЫХ СОЛЕЙ КОМБАЙНОВЫМИ КОМПЛЕКСАМИ | 2019 |

|

RU2720863C1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ КАЛИЙНЫХ ПЛАСТОВ | 2014 |

|

RU2585318C1 |

| СПОСОБ РАЗРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ КАЛИЙНЫХ ПЛАСТОВ | 1996 |

|

RU2117760C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ КАЛИЙНЫХ ПЛАСТОВ | 2004 |

|

RU2272137C1 |

Использование: при разработке мощных выбросоопасных соляных пластов и проведении горных выработок комбайном с избирательным органом. Сущность изобретения: при каждом ходе комбайна по верхнему слою пласта бурят скважины по напластованию пласта, заряжают их взрывчатым веществом, взрывают и проветривают забой выработки, далее производят выемку комбайном с избирательным органом резания от торпед-скважины к периметру выработки до проектного его контура, затем последовательно отрабатывают антиклинальные и синклинальные складки, при этом выемку забоя выработки ведут на глубину не более длины исполнительного органа резания комбайна. Очередные последующие слои в камере отрабатывают за счет использования эффекта надработки. 2 ил.

СПОСОБ РАЗРАБОТКИ МОЩНЫХ ВЫБРОСООПАСНЫХ СОЛЯНЫХ ПЛАСТОВ СО СЛОЖНОЙ ГИПСОМЕТРИЕЙ ЗАЛЕГАНИЯ, включающий деление панели на выемочные участки проведением выемочного и вентиляционного штреков, отработку запасов камерами, слоевую нисходящую очистную выемку полезного ископаемого в камерах комбайном, формирование междукамерных целиков, дегазацию пластов передовым торпедированием через скважины верхнего слоя камеры и отработку очередных слоев в условиях дегазации надработкой верхними слоями, отличающийся тем, что дегазацию передовым торпедированием верхнего слоя осуществляют с опережением очистной выемки на величину не менее радиуса зоны трещинообразования при торпедировании скважин, выемку полезного ископаемого в камерах начинают от торпедированной скважины в зоне ее влияния к периметру выработки комбайном с избирательным органом резания до проектного сечения камеры, затем последовательно отрабатывают складки пласта за проектным сечением камеры снизу вверх глубиной не более длины исполнительного органа комбайна.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1545691, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1991-07-23—Подача