Изобретение относится к авиадвигателестроению, в частности к камерам сгорания.

Известна камера сгорания, содержащая корпус, внутри которого расположена перфорированная жировая труба с фронтовым устройством на входе [4].

Недостаток известной камеры сгорания - низкая степень равномерности температурного поля на выходе из камеры вследствие неравномерной глубины проникновения струй вторичного воздуха через перфорацию трубы.

Наиболее близким техническим решением является камера сгорания газотурбинного двигателя [5], содержащая установленную в корпусе жировую трубу с фронтовым устройством и последовательно расположенными по периметру трубы рядами цилиндрических насадков для подвода вторичного воздуха.

Существенный недостаток такого устройства - снижение эффективности процессов на переменных режимах.

Цель изобретения - повышение эффективности процессов на переменных режимах.

Указанная цель достигается тем, что камера сгорания содержит установленную в корпусе перфорированную жаровую трубу с фронтовым устройством, на боковой поверхности которой в один пояс расположены насадки. Каждый насадок снабжен пластиной, установленной по его диаметру, погруженной в проточную часть с возможностью углового перемещения вокруг оси насадка.

Известно [1-5] , что при поперечной подаче струй определяющим является конвективный массоперенос, а качество смешения определяется соотношением:

θ =  ;

;  =

=  ;

;  =

=  ; h = ah

; h = ah

=

=  ;

;  =

=  ; F =

; F =  , где θ - параметр качества смешения, ah - коэффициент формы, h - глубина проникновения, G - массовый расход, ρ - плотность, F - площадь, d - диаметр. Индексы: 2 - ограничение по передней границе, 3 - ограничение по конвективному массопереносу, I - поперечные струи, II - сносящий поток, см - смесь.

, где θ - параметр качества смешения, ah - коэффициент формы, h - глубина проникновения, G - массовый расход, ρ - плотность, F - площадь, d - диаметр. Индексы: 2 - ограничение по передней границе, 3 - ограничение по конвективному массопереносу, I - поперечные струи, II - сносящий поток, см - смесь.

При изменении режима работы, т.е.  /

/ = var, меняется h и снижается θ. Для того, чтобы восстановить прежнее значение качества смешения, например θ = 1,0, следует одновременно менять ah, но таким образом, чтобы обеспечить

= var, меняется h и снижается θ. Для того, чтобы восстановить прежнее значение качества смешения, например θ = 1,0, следует одновременно менять ah, но таким образом, чтобы обеспечить  = const и, следовательно, θ = const. В предлагаемом решении изменение ah обеспечивается за счет углового перемещения пластины вокруг оси насадка.

= const и, следовательно, θ = const. В предлагаемом решении изменение ah обеспечивается за счет углового перемещения пластины вокруг оси насадка.

Анализ научно-технической и патентной литературы показал, что известные технические решения, имеющие признаки, сходные с признаками прототипа, не обнаружены. Предлагаемое техническое решение обладает существенными отличиями.

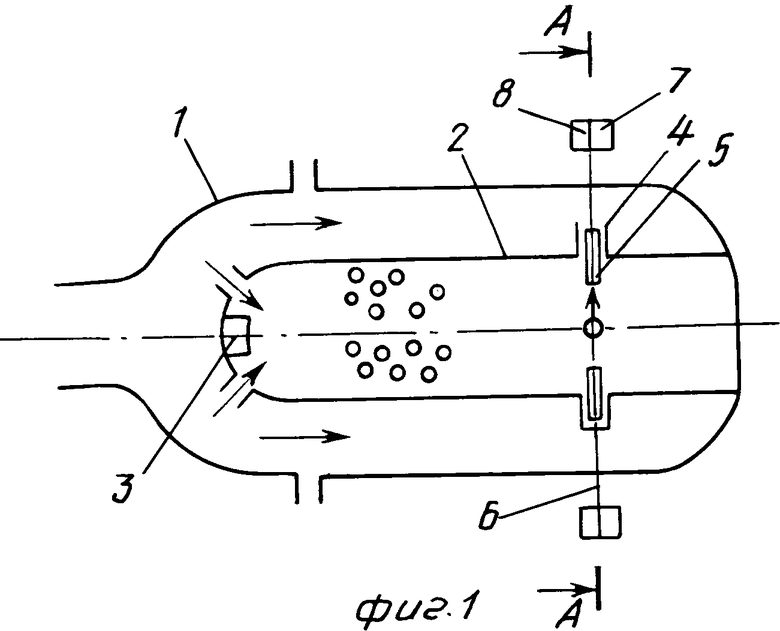

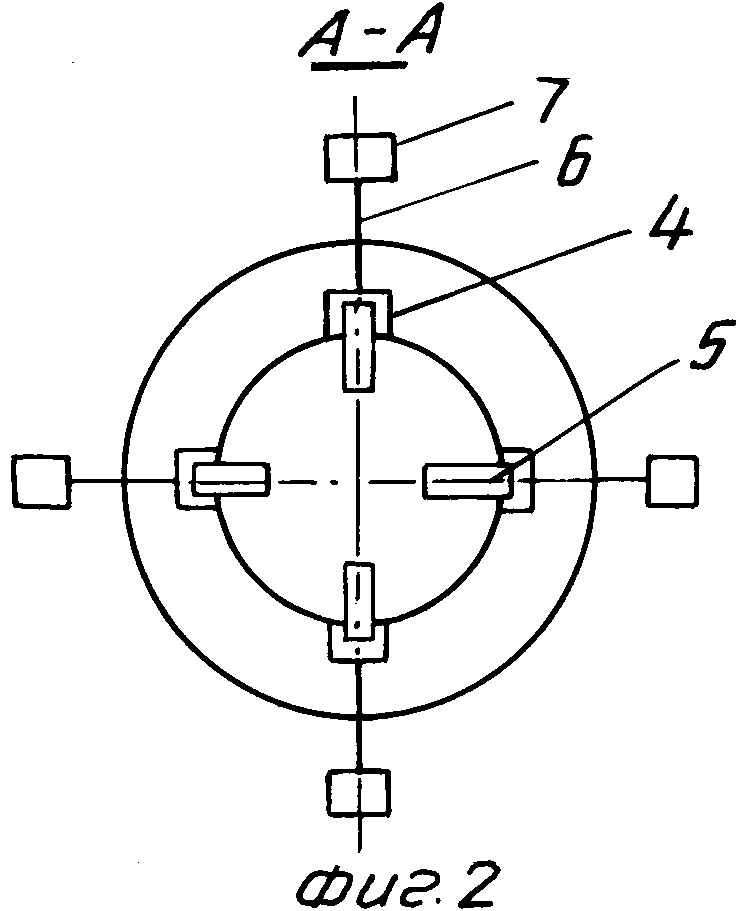

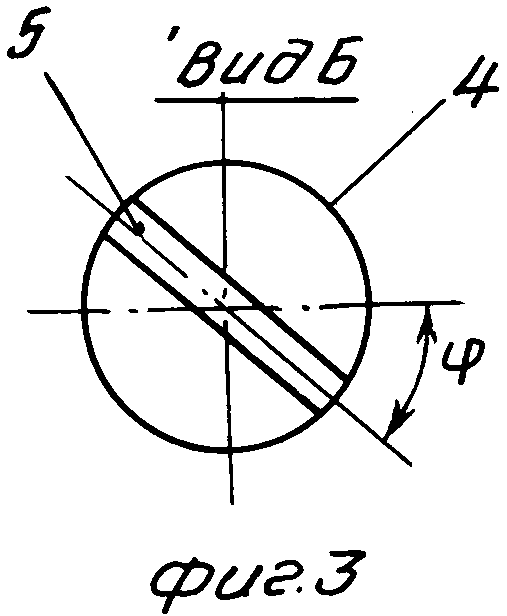

На фиг. 1 приведено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Камера сгорания содержит установленную в корпусе 1 жаровую трубу 2 с фронтовым устройством 3. Жаровая труба имеет один пояс насадков 4. Каждый насадок 4 снабжен пластиной 5, установленной по диаметру, погруженной в проточную часть с возможностью углового перемещения вокруг оси насадка. Пластина 5 жестко связана с тягой 6, сообщающейся с механизмом перемещения 7. Положение пластины 5 фиксируется механизмом 8.

При работе камеры сгорания воздух поступает в диффузор корпуса 1 и после торможения часть его направляется через фронтовое устройство 3 и отверстия в первичную зону, где осуществляется сжигание топлива. Другая часть воздуха поступает в насадки 4, приобретая направление, соответствующее их конфигурации, и втекает в зону смешения, где эффективно перемешивается на номинальном режиме. При изменении режима работы  /

/ = var меняется h и, как следствие, снижается качество смешения θ.

= var меняется h и, как следствие, снижается качество смешения θ.

В предлагаемом устройстве θ= const реализуется за счет изменения ah и осуществляется через угловое перемещение пластин 5. Перемещение пластин осуществляется механизмом 7 через тягу 6. Положение пластин 5 фиксируется механизмом 9. Таким образом, другая часть воздуха из кольцевого канала через отверстия поступает в насадки 4, приобретая направление, соответствующее их конфигурации и втекает в зону смешения, где эффективно перемешивается, в том числе на переменных режимах, за счет углового перемещения пластин 5 вокруг оси насадка.

Исследования, проведенные в лаборатории "Гидрогазодинамика и горение" в широком диапазоне изменения геометрических и режимных параметров для рассматриваемой схемы подачи струй  = 0-0,80,

= 0-0,80,  = 1,0-2,65,

= 1,0-2,65,  = 0,01-0,1, 90о≥γ≥0, показали, что увеличение качества смешения на переменных режимах возможно при γ = var:

= 0,01-0,1, 90о≥γ≥0, показали, что увеличение качества смешения на переменных режимах возможно при γ = var:

G =  ; ρ =

; ρ =  ; d =

; d =  , где G - массовый расход, ρ - плотность, d - диаметр, А - характерный размер потока, γ - угол между пластиной и осью жаровой трубы (вектором скорости сносящего потока).

, где G - массовый расход, ρ - плотность, d - диаметр, А - характерный размер потока, γ - угол между пластиной и осью жаровой трубы (вектором скорости сносящего потока).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СМЕШЕНИЯ | 1991 |

|

RU2023493C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1990 |

|

RU2041425C1 |

| КАМЕРА СМЕШЕНИЯ | 1991 |

|

RU2023494C1 |

| ГЕНЕРАТОР ПЛАЗМЫ | 1990 |

|

SU1825279A1 |

| ГЕНЕРАТОР ПЛАЗМЫ | 1990 |

|

SU1760949A1 |

| Устройство для обессоливания и обезвоживания нефти | 1991 |

|

SU1813483A1 |

| ТОПКА | 1990 |

|

RU2043565C1 |

| КАМЕРА СМЕШЕНИЯ | 1991 |

|

RU2023495C1 |

| ДЫМОВАЯ ТРУБА | 1991 |

|

RU2021562C1 |

| УСТРОЙСТВО ДЛЯ ОБЕССОЛИВАНИЯ И ОБЕЗВОЖИВАНИЯ НЕФТИ | 1991 |

|

RU2023468C1 |

Использование: в камере сгорания авиадвигателя. Сущность изобретения: для повышения эффективности смещения по диаметру каждого насадка жаровой трубы установлена пластина, выступающая за выходной срез насадка в камеру смешения, с возможностью поворота вокруг оси насадка. 3 ил.

КАМЕРА СГОРАНИЯ, содержащая установленную в корпусе перфорированную жаровую трубу с фронтовым устройством, на боковой поверхности которой в плоскости, перпендикулярной к ее оси, равномерно расположены цилиндрические насадки, отличающаяся тем, что, с целью повышения эффективности смешения при переменных режимах, она снабжена пластинами, каждая из которых установлена по диаметру насадка с возможностью поворота вокруг оси и выступает за выходной срез насадка.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР N 702741, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-06-30—Публикация

1991-03-28—Подача