Изобретение относится к области струйной техники, преимущественно к струйным аппаратам для приготовления гомогенных смесей, транспортировки различных сред, перекачки сред или дегазации жидкостных сред.

Известен способ сжатия сред в струйном аппарате, заключающийся в том, что в аппарат подают с дозвуковой скоростью активную и пассивную среды, смешивают среды в камере смешения с формированием дозвуковой двухфазной смеси и тормозят поток смеси сред в диффузоре с соответствующим ростом статического давления [1].

Из этого же патента известно устройство для реализации способа сжатия сред, содержащее камеру смешения, коаксиально ей установленные сопла для подвода газообразной и жидкостной сред, диффузор и патрубки подвода активной и пассивной сред.

Однако данный способ сжатия сред в струйном аппарате имеет сравнительно низкий КПД вследствие диссипативных потерь в процессе обмена количеством движения между средами.

Наиболее близким к описываемому является способ сжатия сред в струйном аппарате, заключающийся в том, что подают в аппарат с дозвуковой скоростью активную и пассивную среды, смешивают среды в камере смешения с формированием двухфазной смеси, с разгоном смеси сначала до звуковой скорости, а потом в камере расширения - до сверхзвуковой скорости, организуют скачок уплотнения для торможения смеси с соответствующим ростом статического давления после скачка уплотнения и преобразованием потока в однофазный, после чего подают его потребителю [2].

В этом же патенте описано устройство для осуществления способа сжатия сред в струйном аппарате, содержащее камеру смешения, коаксиально ей установленные сопла для подвода газообразной и жидкой сред, камеру расширения, размещенную на выходе камеры смешения и диффузор с горловиной, установленный на выходе камеры расширения, при этом горловина выполнена в виде цилиндрического патрубка.

Однако в известном способе сжатия сред в камере расширения поддерживается атмосферное давление, что снижает эффективность работы струйного аппарата, затрудняет его надежную работу, а в ряде случаев делает аппарат неработоспособным. Кроме того, конструкция аппарата довольно сложная. Для увеличения эффективности торможения сверхзвукового двухфазного потока диффузор выполняют со сложным профилем и снабжают его центральным телом, установленным на демпфирующей пружине, что значительно усложняет конструкцию.

Технической задачей, на решение которой направлено изобретение, является повышение надежности работы струйного аппарата, упрощение его конструкции и расширение диапазона использования способа сжатия сред в струйном аппарате.

Указанная техническая задача решается тем, что в способе сжатия сред в струйном аппарате, заключающемся в том, что подаю в аппарат с дозвуковой скоростью активную и пассивную среды, смешивают среды в камере смешения с формированием двухфазной смеси, с разгоном смеси сначала до звуковой скорости, а потом в камере расширения - до сверхзвуковой скорости, организуют скачок уплотнения для торможения смеси с соответствующим ростом статического давления после скачка уплотнения и преобразованием потока в однофазный, после чего подают его потребителю, при этом статическое давление после скачка уплотнения должно быть меньше полусуммы давления торможения после скачка и статического давления перед скачком.

Кроме того, в зоне истечения в камере расширения статическое давление перед скачком уплотнения устанавливают меньшим давления окружающей среды, а статическое давление после скачка уплотнения устанавливают большим или равным давлению окружающей среды.

В камеру смешения может быть подведен дополнительный поток, после чего смесь сред разгоняют до ее собственной скорости звука. Кроме того, к смеси сред до достижения ею собственной скорости звука может быть подведено тепло и/или масса и от сверхзвукового потока смеси сред может быть отведено тепло и/или масса.

В части устройства струйный аппарат для реализации способа сжатия сред содержит камеру смешения, коаксиально ей установленные сопла для подвода газообразной и жидкой сред, камеру расширения, размещенную на выходе камеры смешения и диффузор с горловиной, установленный на выходе камеры расширения, при этом горловина выполнена в виде цилиндрического патрубка, камера смешения выполнена конической, сужающейся по ходу потока смеси сред, камера расширения сообщена непосредственно с горловиной диффузора и снабжена выпускным патрубком с разгрузочным клапаном, причем диаметр горловины равен от 1 до 3 гидравлических диаметров выходного сечения камеры смешения.

Кроме того, устройство может быть снабжено устройством подвода дополнительной среды в направлении движения потока смеси сред, расположенным до выходного сечения камеры смешения по ходу потока, горловина диффузора расположена соосно камере смешения, выходное сечение камеры смешения может быть выполнено в виде диафрагмы, а разгрузочный клапан может быть снабжен средством регулировки давления его открытия.

Как технический результат использования описанного способа сжатия сред и струйного аппарата для реализации способа сжатия сред является возможность оптимизировать энергетические затраты, достигнуть стабильного воздействия на среды без нарушения режима работы, практически независимо от изменения давления окружающей среды и конечного давления. С помощью организованного в проточной части аппарата воздействия скачка уплотнения на среды можно получить гомогенные мелкодиспергированные смеси из нескольких компонентов с требуемыми концентрациями отдельных компонентов, а также получить мелкодиспергированные и гомогенные структуры с высокоразвитой активирующей поверхностью и трудносмесимые структуры при автоматической дозировке с высокой точностью.

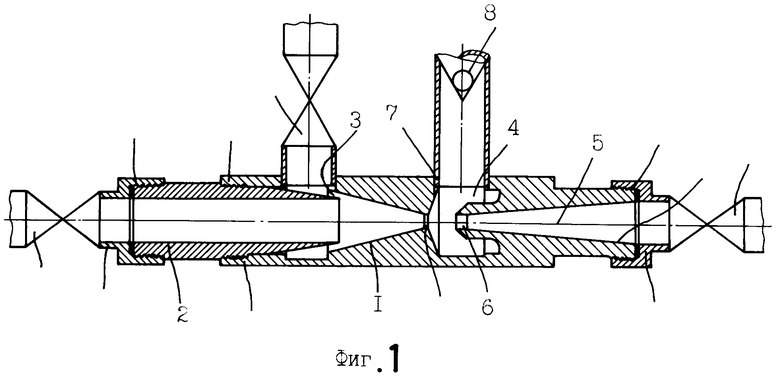

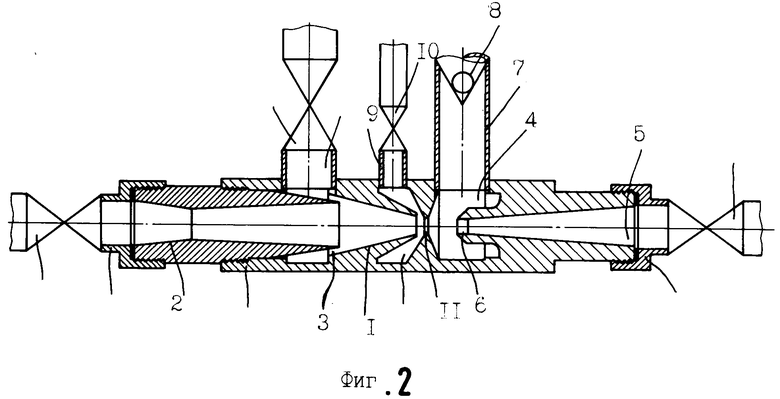

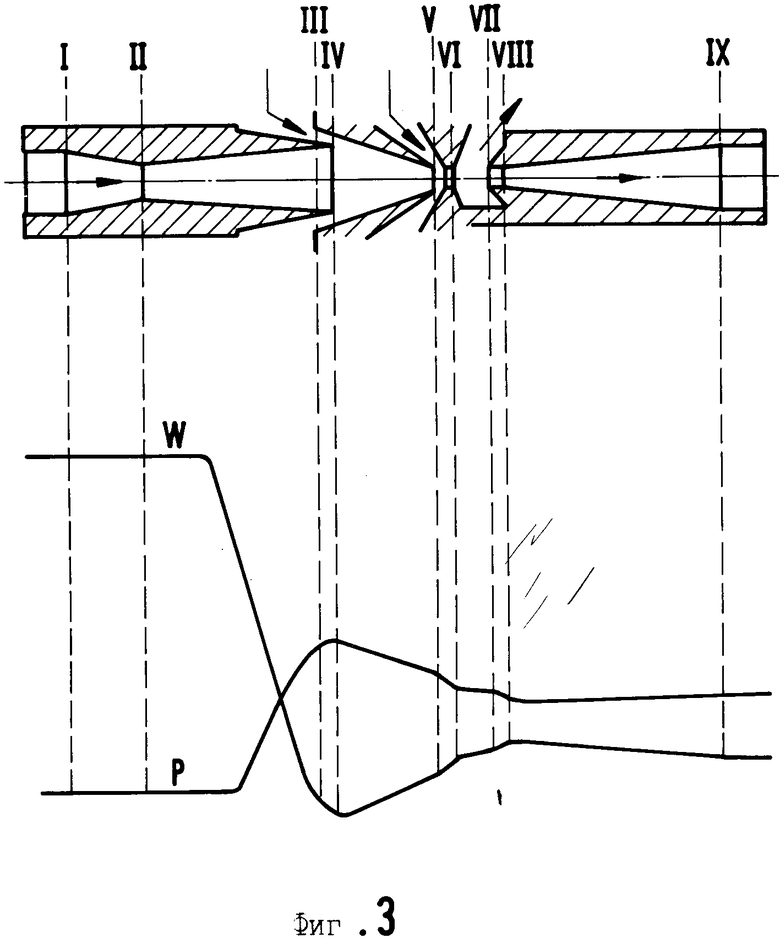

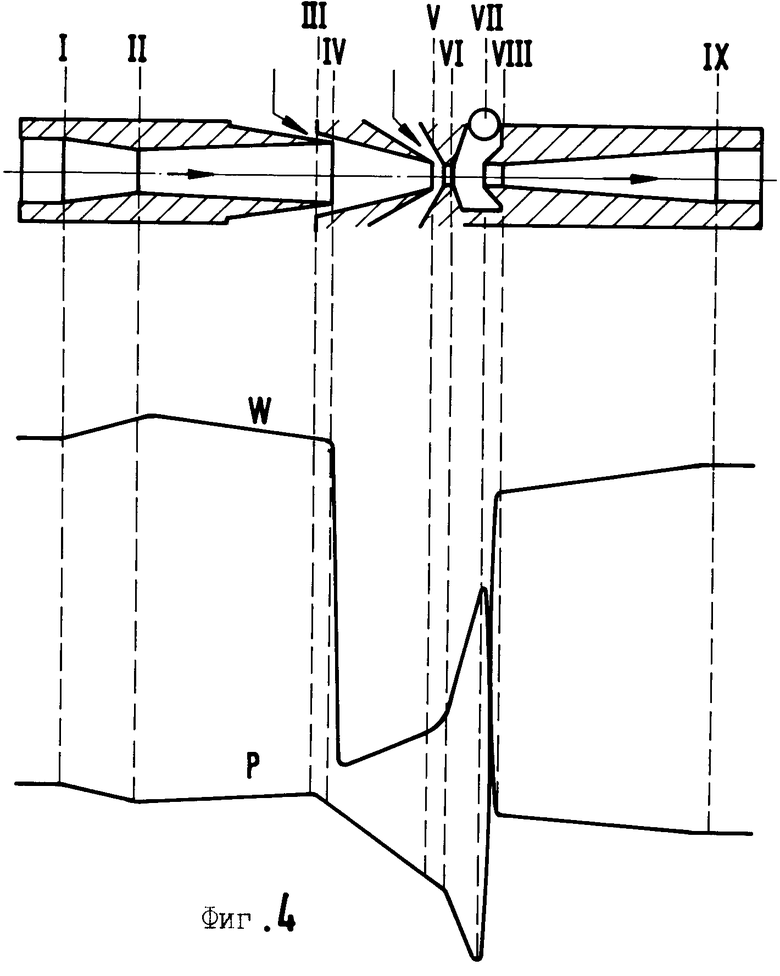

На фиг. 1 представлен продольный разрез струйного аппарата для реализации способа сжатия сред; на фиг. 2 - вариант выполнения струйного аппарата с выходным сечением камеры смешения выполненным в виде диафрагмы, на фиг. 3 - схема изменения скорости потока и статического давления смеси в осевом направлении устройства по фиг. 2 в начальной стадии с открытым разгрузочным клапаном, на фиг. 4 - схема изменения скорости потока и статического давления смеси в осевом направлении устройства по фиг. 2 в стабильном режиме с закрытым разгрузочным клапаном.

Устройство для осуществления способа сжатия сред содержит камеру 1 смешения, коаксиально ей установленные сопла 2, 3 для подвода газообразной и жидкой сред, камеру 4 расширения, размещенную на выходе камеры 1 смешения и диффузор 5 с горловиной 6, установленный на выходе камеры 4 расширения, при этом горловина 6 выполнена в виде цилиндрического патрубка. Камера 1 смешения выполнена конической, сужающейся по ходу потока смеси сред, камера 4 расширения сообщена непосредственно с горловиной 6 диффузора 5 и снабжена выпускным патрубком 7 с разгрузочным клапаном 8, причем диаметр D горловины 6 равен от 1 до 3 гидравлических диаметров выходного сечения камеры 1 смешения.

Устройство для осуществления способа сжатия сред снабжено устройством 9 подвода дополнительной среды в направлении движения потока смеси сред, расположенным до выходного сечения камеры 1 смешения по ходу потока. Горловина 6 диффузора 5 расположена соосно камере 1 смешения. Выходное сечение камеры 1 смешения выполнено в виде диафрагмы 11. Разгрузочный клапан 8 снабжен средством 10 регулировки давления его открытия.

Способ сжатия сред в струйном аппарате заключается в том, что подают в аппарат через сопла 2, 3 с дозвуковой скоростью соответственно активную и пассивную среды, смешивают среды в камере 1 смешения с формированием двухфазной смеси, с разгоном смеси сначала до звуковой скорости, а потом в камере 4 расширения - до сверхвуковой скорости, организуют скачок уплотнения для торможения смеси с соответствующим ростом статического давления после скачка уплотнения и преобразованием потока в однофазный, после чего подают его потребителю. При этом статическое давление после скачка уплотнения должно быть меньше полусуммы давления торможения (полное давление) после скачка уплотнения и статического давления перед скачком уплотнения.

В зоне истечения в камере 4 расширения статическое давление перед скачком уплотнения устанавливают меньшим давления окружающей среды, а статическое давление после скачка уплотнения устанавливают большим или равным давлению окружающей среды. При этом под давлением окружающей среды понимается давление среды, окружающей поток в камере 4 расширения.

В камеру 1 смешения может быть подведен через устройство 9 дополнительный поток, после чего смесь сред разгоняют до ее собственной скорости звука.

К смеси сред до достижения ею собственной скорости звука можно подводить тепло и/или массу и от сверхзвукового потока смеси можно отводить тепло и/или массу.

На фиг. 3 и 4 кривой W представлено изменение скорости потока и кривой р представлено изменение статического давления в осевом направлении устройства по фиг. 2. В качестве контрольных сечений выбраны: сечение 1 - впускное сечение активного сопла 2, сечение II - самое узкое сечение сопла 2, сечение III - входное кольцевое сечение подвода пассивной среды, сечение IV - выходное сечение пассивного сопла 3, сечение V - сечение камеры I смешения в месте подвода дополнительного потока, сечение VI - самое узкое, выходное сечение камеры 1 смешения - сечение диафрагмы II, сечение VII - входное сечение горловины 6, сечение VIII - выходное сечение горловины 6, сечение IX - выходное сечение диффузора 5.

На фиг. 3 показано состояние во время пуска, когда открыта подача активной, пассивной и дополнительной сред, а под давлением смеси сред в камере 4 расширения открывается разгрузочный клапан 8.

В период пуска подают пассивную среду в камеру 1 смешения и через устройство 9 подвода обеспечивают поступление дополнительного потока. Из камеры 1 смешения смесь сред через самое узкое сечение камеры 1 смешения - диафрагму 11 поступает в камеру 4 расширения и далее в диффузор 5, после чего смесь сред истекает из аппарата. Затем в сопло 2 подается активная среда или смесь сред. Активная среда, истекая из сопла 2, смешивается с пассивной и дополнительной средами в камере 1 смешения. Подача дополнительного потока через устройство 9 приводит к повышению давления в камере 4 расширения, что в свою очередь приводит к открытию разгрузочного клапана 8 и истечению через выпускной патрубок избытка смеси сред.

В ходе проведения пуска происходит понижение давления в камере 4 расширения и в горловине 6 до сечения VIII, а после этого - небольшое повышение давления в диффузоре 5. Скорость потока в самом узком сечении VI в виде диафрагмы II увеличивается, одновременно давление в самом узком сечении VI понижается, а давление насыщения превышает парообразные или газообразные компоненты сред, что приводит к образованию двухфазной смеси (если перед этим не была образована двухфазная смесь за счет добавления жидкой среды к газообразной), скорость звука в которой намного ниже скорости звука в однофазной смеси сред. Скорость потока в камере 1 смешения увеличивается за счет сужения ее поперечного сечения по ходу потока таким образом, что в самом узком сечении VI диафрагмы II в конечном итоге достигается скорость звука для двухфазной смеси. Это значит, что в камере 4 расширения двухфазная смесь сред ускоряется больше собственной скорости звука при определенном соотношении объемов фаз. В результате в сечении VII, т.е. в начале горловины 6 образуется скачок давления, мощность которого тем больше, чем меньше статическое давление "р" в камере 4 расширения. Падение давления в камере 4 расширения имеет место за счет отвода смеси сред из нее через выпускной патрубок 7, потому что разгрузочный клапан 8 еще не закрыт, и за счет отвода смеси сред через горловину 6. В конечном итоге в камере 4 расширения достигается давление, при котором разгрузочный клапан 8 закрывается, и устройство переходит в режим непрерывного стабильного смешения, как показано на фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжатия сред в струйном аппарате и устройство для его осуществления | 2002 |

|

RU2225541C2 |

| СТРУЙНЫЙ ТЕРМОНАСОС | 2016 |

|

RU2630952C1 |

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| СТРУЙНЫЙ АППАРАТ | 1997 |

|

RU2131542C1 |

| СТРУЙНЫЙ НАСОС | 1998 |

|

RU2136977C1 |

| ПАРОВОДЯНОЙ НАСОС-ПОДОГРЕВАТЕЛЬ | 1997 |

|

RU2152542C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1997 |

|

RU2132003C1 |

| СПОСОБ СМЕШЕНИЯ И СЖАТИЯ СРЕД В СТРУЙНОМ АППАРАТЕ | 1992 |

|

RU2027917C1 |

| СТРУЙНЫЙ ТЕРМОНАСОС | 2016 |

|

RU2634654C1 |

| СТРУЙНЫЙ НАСОС | 1996 |

|

RU2116522C1 |

Использование: в устройствах приготовления гомогенных смесей, транспортировки различных сред и перекачки сред. Сущность: подают в струйный аппарат в активное и пассивное сопла с дозвуковой скоростью активную и пассивную среды, смешивают среды в конической камере смешения с формированием двухфазной смеси, с разгоном смеси до звуковой скорости, а потом в камере расширения - до сверхзвуковой скорости, организуют скачок уплотнения на входе горловины для торможения смеси с соответствующим ростом статического давления после скачка уплотнения и преобразованием потока в однофазный, статическое давление в скачке уплотнения должно быть меньше полусуммы давления торможения после скачка уплотнения и статического давления перед скачком уплотнения, а диаметр горловины равен от 1 до 3 гидравлических диаметров выходного сечения камеры смешения. 2 с.п., 8 з.п., 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3200764, кл | |||

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

Авторы

Даты

1994-07-15—Публикация

1991-09-06—Подача