Изобретение относится к насосостроению, в частности к конструкциям высоконапорных струйных насосов, газовых эжекторов, и может быть использовано при проектировании эжекторных и струйных аппаратов для подъема нефти, гидродобычи минерального сырья и в других случаях, где требуется повышение стойкости к износу и прочности насадок и камер смешения при высоком КПД.

Известны струйные насосы, эжекторы, содержащие конические или коноидальные насадки или в виде сопл Лаваля для сверхзвуковых аппаратов и камеру смешения с конфузором и диффузором.

Недостатком известных аппаратов является низкий КПД, обусловленный сущностью процесса передачи энергии в камере смешения - "неупругий удар". Кроме того, в известных конструкциях отражена сложившаяся убежденность в оптимальности цилиндрической формы камеры смешения, также обуславливающая сравнительно низкий КПД.

Известен также струйный аппарат, содержащий корпус, соосно закрепленные в нем керамические конический насадок и камеру смешения с конфузором и диффузором. Использование таких материалов как керамика, твердые сплавы повышает стойкость и гидроабразивному износу.

Однако, в этом случае одновременно возрастает сложность изготовления: достижение требуемой точности и чистоты поверхности при наличии относительно большой глубины отверстий при сверхтвердых материалах. Кроме того, с повышением твердости возрастает хрупкость, снижается механическая прочность, поэтому керамические элементы насоса выполнены массивными, что утяжеляет конструкцию.

Однако, применение керамики, как химически стойкого материала весьма целесообразно.

Цель изобретения - повышение КПД струйного аппарата, улучшение его параметров при упрощении и удешевлении конструкции.

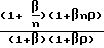

Это достигается тем, что в струйном аппарате, содержащем корпус, соосно закрепленные в нем керамический насадок и камеру смешения с конфузором и диффузором, согласно изобретению насадок и камера смешения с конфузором и диффузором выполнены тонкостенными, закреплены в корпусе с зазором (полостью) гидравлически сообщенным с зонами повышенного давления потока, причем камера смешения выполнена с площадями поперечного сечения в начале и конце, соотношение которых равно

(1 + ζ) или

при n ≠ nопт, где 1 + ζ=(1 + ζg) (1 + ζн), где ζд и ζн - коэффициенты гидравлических потерь конфузорно-диффузорного перехода и насадка соответственно;

β, n и ρ- соотношения объемных расходов, теоретических скоростей и плотности низконапорной и высоконапорной жидкости на входе в камеру смешения соответственно.

При этом полости между корпусом и насадком, и камерой смешения с конфузором и диффузором заполнены пластичным материалом.

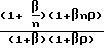

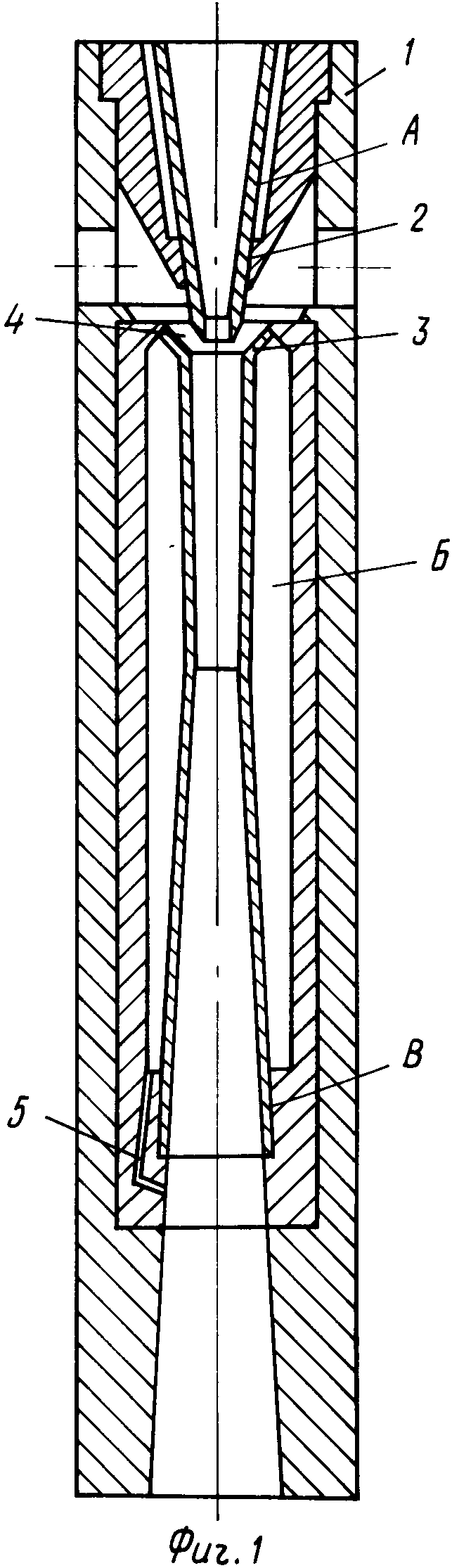

На фиг. 1 и 2 показан предлагаемый насос.

Струйный насос состоит из корпуса 1, закрепленных с зазором внутри него конического насадка 2, камеры смешения с конфузором и диффузором 3, выполненных керамическими тонкостенными, размещенных с образованием кольцевого канала 4 между ними для подвода низконапорной жидкости.

Зазор между насадком 2 и корпусом 1 (полость А) сообщен с высоконапорным потоком на входе.

Зазор между корпусом 1 и камерой смешения с конфузором и диффузором (полость Б) сообщен с высоконапорным потоком либо с торца со стороны диффузора по зазору В, либо посредством канала 5 (фиг. 1).

Камера смешения закреплена в корпусе торцовыми поверхностями, насадок и камера смешения могут быть выполнены в своих корпусах (фиг. 2) для обеспечения быстросменности при подборе их геометрических размеров.

Зазор (полость) между корпусом и насадком, корпусом и камерой смешения с конфузором и диффузором могут быть выполнены пластичным материалом 6, например эластомером, герметиком. В этом случае компенсация радиальных растягивающих напряжений в тонкостенной оболочке осуществляется посредством пластичного заполнителя, на который воздействует давление высоконапорного участка потока; пластичный заполнитель под действием высокого давления плотно облегает и обжимает снаружи тонкостенные оболочки насадка и камеры смешения с конфузором и диффузором, решая одновременно вопросы герметизации и крепления.

Струйный аппарат работает следующим образом.

"Активный" и "пассивный" потоки, истекая и ускоряясь в насадке и конфузоре соответственно, в камере смешения смешиваются. В процессе смешения кинетическая энергия передается "пассивному" потоку при сохранении количества движения.

Сохранение количества движения в процессе смешивания обеспечивает минимальные потери, препятствует противотокам, повышает КПД передачи энергии.

В диффузоре происходит превращение энергии в потенциальную. При выборе рационального угла раскрытия 3-5о при высоком качестве поверхности, минимальной относительной шероховатости в камере смешения и в диффузоре и выборе относительных размеров поперечного сечения по предложенным формулам обеспечивает предельное значение КПД в конкретных условиях.

В условиях, когда соотношение скоростей обеспечено оптимальным, соотношение площадей поперечного сечения камеры смешения в начале и конце численно равно (1 + ζ), где ζ- коэффициент гидравлических потерь струйного аппарата может быть определен по известным коэффициентам гидравлических потерь конфузорно-диффузорного переходов с прямым участком между ними и насадков 1 + ζ= (1 + ζд)(1 + ζн).

Когда по условиям кавитации соотношение скоростей не может быть оптимальным, соотношение площадей определяется по зависимости  и также будет сохранено количество движения при смешивании.

и также будет сохранено количество движения при смешивании.

Изменение режима от расчетного приводит к изменению количества движения при смешивании и снижает КПД.

При применении цилиндрической камеры количество движения при смешивании всегда снижается. При этом рост статического давления при смешивании не является положительным явлением и КПД всегда ниже, чем в заявляемом решении.

В зависимости от назначения струйного аппарата, например при добыче нефти, тонкостенная оболочка выполняется из высокопрочной керамики с гладкой внутренней поверхностью, имеет внутренний диаметр 2-20 мм при толщине стенки 0,3-3 мм и соотношение диаметров камеры смешения в ее начале и конце 1,09-1,14 для оптимальных соотношений скоростей и до 1,4 при необходимости снижения соотношения скоростей примерно вдвое. Тонкостенные конструкции насадка и камеры смешения выполнены путем шликерной отливки в гипсовую форму из субмикронных порошков с последующим обжигом.

В качестве материала керамики применяли ZrO2 и Al2O3 и их смеси в различных пропорциях.

Применение ZrO2 обеспечивает получение высокой прочности до 70 МПа и более, Al2O3 - большей твердости.

В результате обжига получена гладкая свободная поверхность внутреннего канала, не требующая механической обработки при обеспечении требуемых геометрических размеров.

Достижение прочности обеспечено также компенсацией радиальных напряжений растяжения в тонкостенной керамике посредством конструктивного сообщения зазоров между корпусом и насадком и камерой смешения с высоконапорным участком потока.

При стендовых испытаниях струйного насоса с тонкостенными керамическим насадком и камерой смешения с конфузором и диффузором при предложенных соотношениях поперечных сечений камеры смешения и сообщении соответствующих зазоров с зонами повышенного давления потоков получен КПД, равный 40% при нагрузках, обеспечивших подъем жидкости на 1500 м и более.

Струйный насос прошел промысловые испытания в агрессивных условиях. Стойкость к износу превысила стойкость деталей из легированных сталей не менее 20 раз и стала достаточной для промышленного длительного использования струйных насосов в добыче нефти, в том числе в химически агрессивных условиях с сохранением высокого КПД на весь срок работы.

Заявляемая конструкция струйного насоса позволяет повысить параметры по напорам до 2500 м, по долговечности работы в агрессивной среде, снизить затраты на производство струйных аппаратов.

Предлагаемая конструкция струйного аппарата обеспечивает в эксплуатации более высокий КПД, уменьшает энергозатраты, в т.ч. в добыче нефти, причем в равных условиях по коэффициенту гидравлических потерь (0,2) предлагаемой конструкции струйные насосы имеют в 1,24 раза меньшие энергозатраты, чем насосы фирм США.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ, ОПТИМИЗАЦИИ И КОНТРОЛЯ ЭКСПЛУАТАЦИИ СКВАЖИН, ОБОРУДОВАННЫХ СТРУЙНЫМИ НАСОСАМИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2084623C1 |

| ПАРОВОДЯНОЙ НАСОС-ПОДОГРЕВАТЕЛЬ | 1997 |

|

RU2152542C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2017 |

|

RU2640305C1 |

| СТРУЙНЫЙ НАСОС | 2017 |

|

RU2643882C1 |

| УСТРОЙСТВО ГИДРОКАВИТАЦИОННОЙ ОБРАБОТКИ ПРОДУКТИВНЫХ ПЛАСТОВ И ФИЛЬТРОВ | 2005 |

|

RU2318115C2 |

| РУСЛОВАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 2007 |

|

RU2380479C2 |

| СПОСОБ СОВМЕСТНОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ОБЪЕКТОВ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438008C1 |

| СПОСОБ ПОДГОТОВКИ И ЗАКАЧКИ МЕЛКОДИСПЕРСНОЙ ВОДОГАЗОВОЙ СМЕСИ В НАГНЕТАТЕЛЬНУЮ СКВАЖИНУ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТОЙ СМЕСИ | 2015 |

|

RU2659444C2 |

| ДЫМОВАЯ ТРУБА | 1993 |

|

RU2076273C1 |

| СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2073798C1 |

Использование: при подъеме нефти, гидродобыче минерального сырья. Сущность изобретения: в корпусе соосно закреплены керамические насадки и камера смешения с конфузором и диффузором. Насадок и камера выполнены тонкостенными, закреплены с образованием полостей, гидравлически сообщенных с зонами повышенного давления потоков. Камера выполнена с площадями поперечного сечения в начале и конце, соотношение которых определяют по заданным формулам. Полости заполнены пластичным материалом. 1 з.п. ф-лы, 2 ил.

при n ≠ nопт, где 1+ζ = ( 1+ζд )( 1+ζн ) , где ζд , ζн - коэффициенты гидравлических потерь конфузорно-диффузорного перехода и насадка соответственно; β , n , ρ - соответственно соотношение объемных расходов, теоретических скоростей и плотности низконапорной и высоконапорной жидкости на входе в камеру смешения.

при n ≠ nопт, где 1+ζ = ( 1+ζд )( 1+ζн ) , где ζд , ζн - коэффициенты гидравлических потерь конфузорно-диффузорного перехода и насадка соответственно; β , n , ρ - соответственно соотношение объемных расходов, теоретических скоростей и плотности низконапорной и высоконапорной жидкости на входе в камеру смешения.

| Каменев П.Н | |||

| Гидроэлеваторы в строительстве | |||

| М.: Стройиздат, 1970, с.131 и 236. |

Авторы

Даты

1994-07-15—Публикация

1991-12-10—Подача