Изобретение относится к горному делу и предназначено для определения прочностных показателей горных пород.

Известно устройство для определения прочностных показателей горных пород методом соосных пуансонов, содержащее корпус и нагрузочные плунжеры (соосные пуансоны), между плоскими торцами которых устанавливают образец в виде плоского породного диска [1].

Методика испытаний заключается в нагружении центральной области породного диска (образца) встречно и соосно направленными нагрузочными плунжерами с плоскими нагружающими торцами, обеспечивающими режим задаваемой деформации. Диаметр торцов плунжеров 11,27 мм; диаметр образцов от 30 до 100 мм; высота образцов от 10 до 12 мм. По величине, разрушающей образец нагрузки, судят о значении показателя прочности породы при одноосном сжатии. Устройство широко применяется в практике работ многих лабораторий разных организаций нашей страны и за рубежом, метод испытаний стандартизован (ГОСТ 21153.2-84).

К недостаткам известного устройства относится большая трудоемкость работ по изготовлению образцов-дисков со строго параллельными друг другу торцевыми поверхностями: отклонение их от параллельности по ГОСТ 21153.2-84 не должно превышать 0,03-0,05 мм для обеспечения необходимой точности определения предела прочности при одноосном сжатии. Кроме того, к недостаткам данного устройства относится необходимость тщательной притирки торцов нагрузочных плунжеров для обеспечения их параллельности (по ГОСТ 21153.2-84 допускаемое отклонение от параллельности не должно превышать 0,02 мм).

Наиболее близким по технической сущности к предлагаемому является устройство для испытания образцов материалов на сжатие, содержащее корпус, нагрузочный плунжер, пуансон и опорный сферический шарнир [2]. Опорный сферический шарнир компенсирует непараллельность торцевых поверхностей образца при нагружении, поэтому требования к параллельности торцевых поверхностей в данном устройстве могут быть снижены.

К недостаткам этого устройства относится то, что оно не обеспечивает при нагружении образца режим задаваемой деформации, т.е. плоско-параллельное взаимное перемещение опорных поверхностей сферического шарнира и пуансона, так как опорный сферический шарнир имеет возможность поворота при нагружении образца. При этом нагружаемые плоскости образца смещаются друг относительно друга в горизонтальной плоскости и не остаются параллельными. Режим с задаваемой нагрузкой, реализованный в известном устройстве для строительных материалов, применительно к неоднородным и трещиноватым горным породам снижает точность определения их показателей прочности из-за преждевременного разрушения более слабого участка образца.

В предлагаемом устройстве опорный сферический шарнир выполнен в виде шарового сегмента, высота которого превышает радиус его сферы, плоская поверхность шарового сегмента предназначена для взаимодействия с образцом породы и имеет диаметр, равный диаметру пуансона, а нагрузочный плунжер снабжен стопорным устройством, например, гайкой, выполненным с возможностью контактирования его с поверхностью шарового сегмента в области, расположенной между его плоской поверхностью и параллельной ей диаметральной плоскостью шарового сегмента. Между шаровым сегментом и нагрузочным плунжером расположен сферический вкладыш, внутренний радиус которого равен радиусу шарового сегмента, а наружная сферическая поверхность вкладыша имеет центр вращения, расположенный в геометрическом центре плоской поверхности шарового сегмента.

В предложенном устройстве, в отличие от прототипа, высота шарового сегмента превышает радиус его сферы, а нагрузочный плунжер снабжен гайкой, что позволило решить две задачи: предотвратить выпадение шарового сегмента из устройства в нерабочем состоянии (без образца); и, главное, обеспечить плоско-параллельное перемещение плоской поверхности шарового сегмента при нагружении образца (т.е. обеспечить режим задаваемой деформации), что выполняется путем плотного поджима гайкой шарового сегмента к нагрузочному плунжеру.

Режим задаваемой деформации близок к натурным условиям деформирования и разрушения горных пород в массиве (например, целиков), и результаты таких испытаний являются наиболее представительными (Карташов Ю.М. и др. Прочность и деформируемость горных пород, М.; Недра, 1979, с.51-55).

Контакт гайки с шаровым сегментом осуществляется в области, расположенной между плоской поверхностью шарового сегмента и параллельной ей диаметральной плоскостью шарового сегмента (только в этом случае возможен поджим шарового сегмента к нагрузочному плунжеру). В прототипе и в других аналогичных устройствах, в которых высота шарового сегмента равна его радиусу (или меньше радиуса), поджим шарового сегмента к нагрузочному плунжеру невозможен (при обязательном условии полного контакта плоской поверхности шарового сегмента с образцом).

Дополнительный сферический вкладыш, располагаемый между шаровым сегментом и нагрузочным плунжером, необходим в устройстве для предотвращения появления эксцентриситета нагрузки и возникающих при нагружении образца паразитных сил трения между образцом и плоской поверхностью шарового сегмента. Наличие трения и эксцентриситета нагрузки уменьшает показатели прочности породы на 20-35% (Ягодкин Г.И. и др. Прочность и деформируемость горных пород в процессе их нагружения, М.: Наука, 1971, с.13-16). Из литературных источников известно, что если центр вращения шарового сегмента, передающего нагрузку на образец, находится в геометрическом центре поверхности образца (или, что то же самое, - в геометрическом центре плоской поверхности шарового сегмента), то значительно уменьшаются паразитные силы трения и эксцентриситет нагрузки (Матвеев Б. В. и др. Рекомендации по комплексу методов определения механических свойств горных пород, Л.: изд. ВНИМИ, 1980, с. 33-34, с.45-48). Центр вращения одного шарового сегмента в предлагаемом устройстве расположен над его плоской поверхностью (высота шарового сегмента превышает его радиус). Поэтому в устройстве предусмотрено наличие дополнительного элемента - сферического вкладыша, внутренний радиус которого равен радиусу соприкасающегося с ним шарового сегмента, а наружная сферическая поверхность вкладыша имеет центр вращения, расположенный в центре плоской поверхности шарового сегмента. При таком конструктивном исполнении значительно уменьшаются погрешности испытаний от эксцентриситета нагрузки и паразитных сил трения.

На фиг. 1 представлено предложенное устройство, общий вид; на фиг.2 - схема шарнирного элемента на нагрузочном плунжере устройства.

Устройство содержит (см.фиг.1) корпус 1, в котором установлены соосно расположенные и встречно направленные цилиндрические пуансон 2 и нагрузочный плунжер 3 с шарнирным элементом 4. Плунжер 3 имеет возможность вертикального перемещения в направляющих 5 корпуса 1. Шарнирный элемент 4 устройства содержит шаровой сегмент 6 (см. фиг.2), сферический вкладыш 7 и гайку 8 с отверстиями 9. Между плоскими поверхностями шарового сегмента 6 и пуансона 2 расположен породный образец 10 в виде плоского породного диска. Высота Нс шарового сегмента превышает радиус его сферы Rс. Центр вращения наружной сферической поверхности вкладыша 7 находится в центре плоской поверхности шарового сегмента 6 (точка А). Плотный поджим шарового сегмента 6 к нагрузочному плунжеру 3 через сферический вкладыш 7 осуществляется специальным ключом (не показан), вставляемым в отверстия 9 гайки 8.

Устройство работает следующим образом.

Перед началом испытаний образец 10 горной породы устанавливают на пуансон 2 строго по центру с помощью разметочного центрировочного кольца (не показано). Гайку 8 опускают вниз на 0,5-1,0 мм и обеспечивают свободный поворот шарового сегмента 6 и сферического вкладыша 7. Нагрузочный плунжер 3 с шарнирным элементом 4 плавно опускают в направляющих 5 до контакта с образцом 10 и прикладывают сжимающую нагрузку Р (например, от пресса). Шаровой сегмент 6 и сферический вкладыш 7 поворачиваются и компенсируют непараллельность торцевых поверхностей образца 10. После достижения предварительного уровня нагрузки на образец, равной 5-20% от разрушающей, гайку 8 с помощью специального ключа перемещают вверх и плотно поджимают шаровой сегмент 6 вместе со сферическим вкладышем 7 к нагрузочному плунжеру 3, благодаря чему обеспечивают плоско-параллельное перемещение плоской поверхности шарового сегмента 6 при дальнейшем нагружении образца 10 (т.е. обеспечивают режим задаваемой деформации). Образец 10 доводят до разрушения и по величине нагрузки, соответствующей разрушению, судят о величине прочности горной породы при одноосном сжатии.

Примеры конкретного выполнения устройства.

Проведены сопоставительные испытания горных пород. Для испытаний использовались образцы однородных (мрамор) и неоднородных (алевролит) горных пород.

Проведены четыре серии испытаний: эталонные, по аналогу, по прототипу и с помощью предложенного устройства.

Для эталонных испытаний использовался гидравлический 100-тонный пресс типа ЦД-100 и накладные центрирующие головки ПП-11 (изготовлены ОЭЗ ВНИМИ). Для испытаний методом соосных пуансонов (по аналогу, по прототипу и с предложенным устройством) использовался механический 10-тонный пресс типа ЦДМ-10 и аксиатор БУ79 (изготовлен ОЭЗ ВНИМИ), в котором укреплялись нагрузочные приспособления (пуансоны, плунжеры, шарнирные элементы и т.д.).

Испытания эталонные заключались в прямом определении предела прочности породы при одноосном сжатии путем соосного нагружения плоскими плитами пресса цилиндрических образцов диаметром 60-62 мм и высотой 118-122 мм.

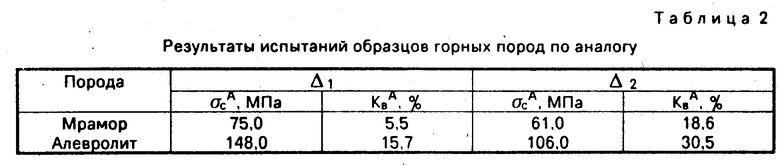

Испытания по аналогу заключались в центральном нагружении плоского породного диска встречно и соосно направленными нагрузочными плунжерами (пуансонами). Диаметр образцов 60-62 мм, высота образцов 10-12 мм, диаметр нагрузочных плунжеров 11,27 мм. Испытывали две группы образцов:

1. С отклонением плоских торцевых поверхностей образца от параллельности Δ 1 = 0,03-0,05 мм;

2. С отклонением плоских торцевых поверхностей образца от параллельности Δ 2 = 0,5-0,6 мм.

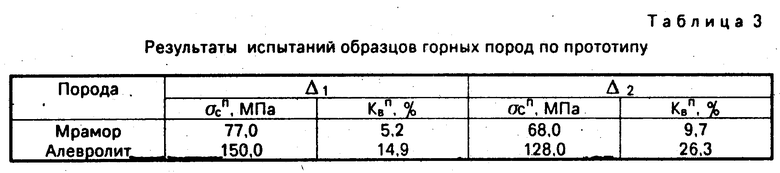

Испытания по прототипу заключались в центральном нагружении плоского породного диска пуансоном и опорным сферическим шарниром. Высота шарнира была равна его диаметру. Диаметры пуансона и нагрузочной поверхности опорного сферического шарнира были равны и составляли 11,27 мм. Размеры образцов и отклонение их торцевых поверхностей от параллельности такие же, как и при испытаниях по аналогу.

Режим испытаний в предложенном устройстве детально рассмотрен выше (см. описание работы устройства). Диаметры пуансона и плоской поверхности шарового сегмента устройства были равны и составляли 11,27 мм. Размеры образцов и отклонение их торцевых поверхностей от параллельности такие же, как и при испытании по аналогу.

В каждой серии испытаний было испытано 8-11 образцов пород.

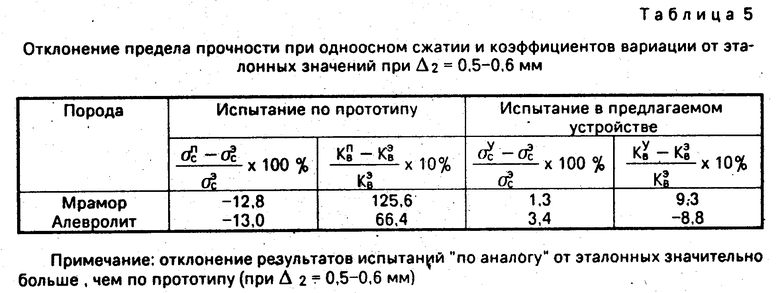

Результаты испытаний представлены в таблицах 1-4. В таблицах приведены средние значения предела прочности при одноосном сжатии σc в МПа и коэффициенты вариации Кв в процентах. В таблице 5 приведено сопоставление результатов испытаний при Δ 2 = 0,5-0,6 мм.

Результаты испытаний показали (см. табл.5), что в предложенном устройстве отклонения значений прочности от "эталонной" составляют 1,3% для мрамора и 3,4% для алевролита. Отклонения значений прочности от "эталонной" при испытаниях по прототипу в 4-10 раз больше, чем в предложенном устройстве (12,8% для мрамора и 13% для алевролита). Коэффициенты вариации при "эталонных" испытаниях и в предложенном устройстве практически одинаковы: 4,3% и 4,7% для мрамора, 15,8% и 14,4% для алевролита (отклонения не превышают 10%). Коэффициенты вариации по прототипу отклоняются от "эталонных" на 125% для мрамора и на 68% для алевролита, что значительно (в 8-13 раз) выше, чем при испытаниях в предложенном устройстве.

Таким образом, испытания образцов горных пород с использованием предложенного устройства повышают точность определения прочностных показателей горных пород, уменьшают разброс показателей прочности и снижают требования к параллельности плоских сторон образцов, что существенно удешевляет изготовление последних.

Предложенное устройство может найти применение в практике работ стационарных и полевых геологоразведочных организаций, научно-исследовательских и учебных институтов при определении прочностных показателей горных пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания образцов горной породы на сжатие | 2019 |

|

RU2714860C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106493C1 |

| Устройство для полевых испытаний горных пород | 1990 |

|

SU1778296A1 |

| Прибор для определения механических свойств горных пород | 1974 |

|

SU561892A1 |

| Устройство для испытания материалов на прочность | 1983 |

|

SU1153262A1 |

| Устройство для полевых испытаний горных пород | 1990 |

|

SU1724869A1 |

| Устройство для полевых испытаний горных пород | 1988 |

|

SU1629535A1 |

| Установка для испытания плоских образцов на изгиб | 1991 |

|

SU1796974A1 |

| Установка для испытания образцов горных пород на прочность | 1988 |

|

SU1587404A1 |

| Способ определения прочности горных пород | 1987 |

|

SU1446302A1 |

Изобретение относится к горному делу и предназначено для определения предела прочности горных пород при сжатии методом соосных пуансонов. Устройство содержит корпус 1, в котором установлены пуансон 2 и нагрузочный плунжер 3 с шарнирным элементом 4. Плунжер 3 имеет возможность перемещения в направляющих 5 корпуса 1. Шарнирный элемент 4 содержит шаровой сегмент, высота которого превышает радиус сферы сегмента, сферический вкладыш, расположенный между шаровым сегментом и нагрузочным плунжером 3, и гайку с отверстиями. Между плоскими опорными плоскостями шарового сегмента и пуансона расположен образец 10 в виде плоского породного диска. Центр вращения наружной сферической поверхности вкладыша находится в центре плоской поверхности шарового сегмента. При нагружении образца породы осуществляют плотный поджим шарового сегмента и сферического вкладыша к нагрузочному плунжеру 3 специальным ключом, вставленным в отверстия гайки. 1 з.п. ф-лы, 5 табл., 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство к прессу для испытания образцов материалов на сжатие | 1977 |

|

SU667855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1992-01-14—Подача