Изобретение относится к установкам подготовки углеводородных топлив и жидкостей к применению и может применяться в народном хозяйстве, нефтеперерабатывающей промышленности и различных областях техники для подготовки углеводородных топлив с улучшенными эксплуатационными и экологическими свойствами.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является блочно-модульная установка для подготовки углеводородных топлив [1].

Установка содержит насосный модуль, модуль предварительной очистки, блоки фильтрации и обезвоживания, которые оборудованы патрубками ввода и вывода топлива и снабжены соединительными трубопроводами и запорной арматурой.

Недостатками данной установки являются низкие функциональные и технологические возможности, а именно: невозможность улучшения экологических свойств углеводородных топлив; невозможность удаления из топлив растворенных воды и газов; недостаточно высокая эффективность очистки топлив от механических примесей; невозможность повышения октанового числа (улучшения детонационной стойкости) бензинов; невозможность улучшения низкотемпературной прокачиваемости углеводородных топлив и т.д.

Цель изобретения - расширение функциональных и технологических возможностей установки.

Цель достигается тем, что блочно-модульная установка подготовки топлив, содержащая модули насосный и предварительной очистки, блоки фильтрации и обезвоживания, которые оборудованы патрубками ввода и вывода топлива и снабжены соединительными трубопроводами с запорной арматурой, дополнительно снабжена модулем дегазирования - газонасыщения, насосный модуль дополнительно снабжен вакуумным и компрессорным блоками, при этом модули насосный и предварительной очистки, блоки фильтрации и обезвоживания, модуль дегазирования - газонасыщения соединены последовательно, все модули и блоки выполнены автономными и оборудованы устройствами для крепления блоков к модулям и/или блоков и модулей между собой.

Блочно-модульная установка с целью повышения эффективности очистки от механических примесей, дополнительно снабжена модулем мембранной очистки, выполненным автономно и оборудованным устройствами для крепления к модулям и/или блокам, вход которого соединен с выходом из блока обезвоживания, а выход - с модулем дегазирования - газонасыщения.

Насосный модуль представляет собой блоки, содержащие насосы для подачи топлива, компрессор и вакуумный насос, при этом все блоки, насосы, компрессор и вакуумный насос снабжены устройствами для крепления их к модулям, блокам или сборки блоков и трубопроводными коммуникациями с запорной арматурой для их подсоединения к патрубкам соответствующих модулей и блоков.

Модуль предварительной очистки представляет собой блок последовательно и/или параллельно соединенных конических гидроциклонов и/или блок последовательно соединенных конических и цилиндрических гидроциклонов, причем сливные патрубки предыдущих в блоке гидроциклонов и/или блоков соединения c питающими патрубками последующих в блоке гидроциклонов и/или блоков, а разгрузочные патрубки последующих в блоке гидроциклонов и/или блоков соединены с питающими патрубками предыдущих в блоке гидроциклонов и/или блоков, при этом сливные патрубки последних в блоках гидроциклонов и/или последних блоков соединены со всасывающим патрубком насоса для подачи топлива в блок фильтрации.

Модуль дегазирования - газонасыщения включает дегазатор непрерывного действия с барботажной колонкой, дозатор с распылителями, сливная магистраль дегазатора соединена с распылителем дозатора, при этом дегазатор и дозатор соединены с вакуумным блоком, дозатор снабжен магистралью наддува, соединенной с компрессорным блоком.

С целью повышения эффективности дегазирования барботажная колонка выполнена в виде диффузоpа, снабженного рассекателями, установленными по высоте диффузора и кольцевым перфорированным коллектором подачи газа, размещенным в узкой части диффузора, причем верхняя часть диффузоpа снабжена отбойником.

С целью снижения материалоемкости модуля дегазирования - газонасыщения и снижения расхода газа на насыщение, дегазатор установлен соосно внутри дозатора на его днище и снабжен кольцевой перфорированной переливной тарелкой, размещенной между дегазатором и стенками дозатора.

Модуль мембранной очистки содержит набор помещенных в корпус параллельно соединенных цилиндрических мембранных элементов в виде полых волокон, причем патрубок для вывода загрязненного топлива соединен с питающим патрубком блока фильтрации.

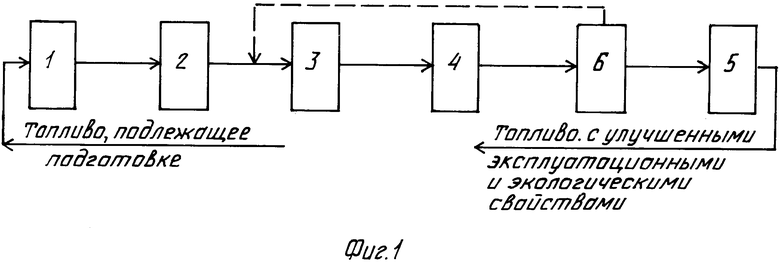

На фиг. 1 представлена принципиальная схема блочно-модульной установки подготовки топлив с улучшенными эксплуатацион- ными и экологическими свойствами.

Разработанная блочно-модульная установка подготовки топлив с уменьшенными эксплуатационными и экологическими свойствами включает (фиг. 1) модули и блоки: насосный модуль 1; модуль 2 предварительной очистки; блок 3 фильтрации; блок 4 обезвоживания; модуль 5 дегазирования-газогасыщения; модуль 6 мембранной очистки.

Модули и блоки (фиг. 1-6) соединены трубопроводными коммуникациями с запорной арматурой (на фиг. 1 показаны стрелками) и предусмотрена возможность работы (в случае необходимости) каждого модуля и блока в отдельности, а также в различном сочетании модулей и блоков. С этой целью все модули и блоки выполнены автономными и оборудованы устройствами для крепления блоков к модулям и/или блоков и модулей между собой.

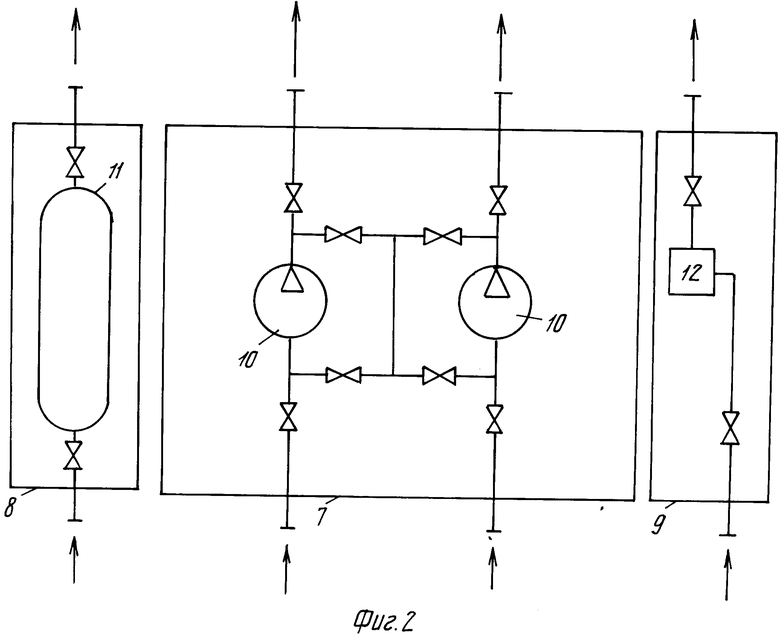

Принципиальная схема (вариант) насосного модуля 1 (фиг. 1) показана на фиг. 2.

Насосный модуль (фиг. 2) представляет собой блоки: насосный 7, компрессорный 8, вакуумный 9, содержащие соответственно насосы 10 для подачи топлива, компрессор 11 и вакуумный насос 12. Все насосы и блоки снабжены устройствами для крепления их к модулям и между собой и трубопроводными коммуникациями с запорной арматурой для подсоединения к патрубкам модулей и блоков.

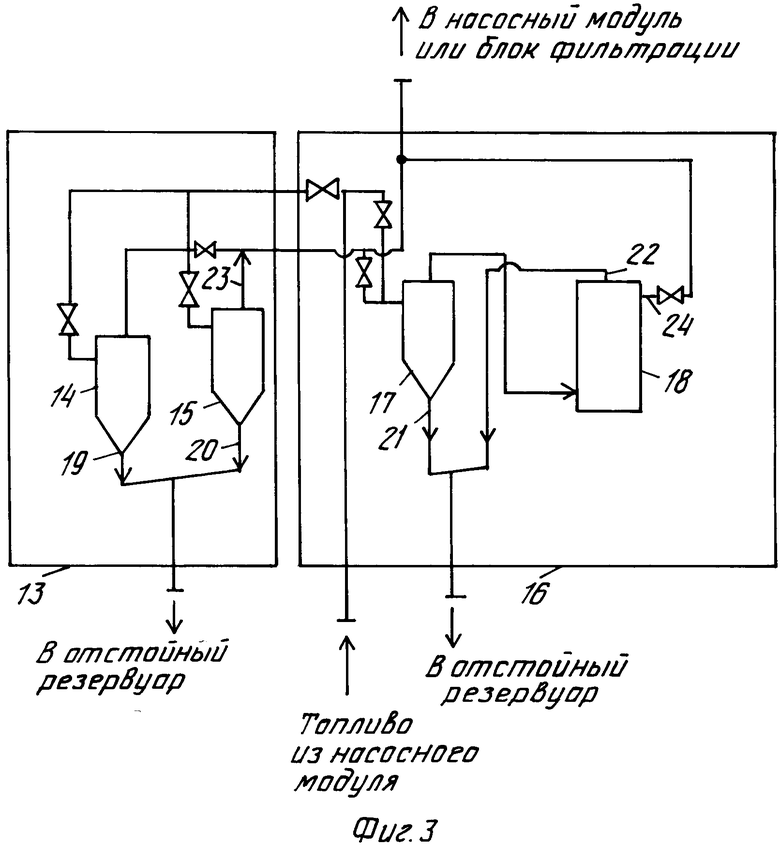

Принципиальная схема модуля 2 предварительной очистки (фиг. 1) представлена на фиг. 3.

Модуль предварительной очистки (фиг. 3) представляет собой блок 13 последовательно и/или параллельно соединенных конических гидроциклонов 14, 15 и/или блок 16 последовательно соединенных конических 17 и цилиндрических 18 гидроциклонов. Сливные патрубки предыдущих в блоке гидроциклонов и/или блоков соединены с питающими патрубками последующих в блоке гидроциклонов и/или блоков. Разгрузочные патрубки 19-22 всех гидроциклонов 14, 15, 17, 18 соединены с отстойным резервуаром. Сливные патрубки 23, 24 последних гидроциклонов 15, 18 соединены со всасывающим патрубком насоса для подачи топлива в блок фильтрации или с патрубком ввода топлива в блок фильтрации.

Блок 3 фильтрации (фиг. 1) состоит из фильтров грубой и тонкой очистки.

Блок 4 обезвоживания (фиг. 1) состоит из фильтров-сепараторов для отделения свободной воды.

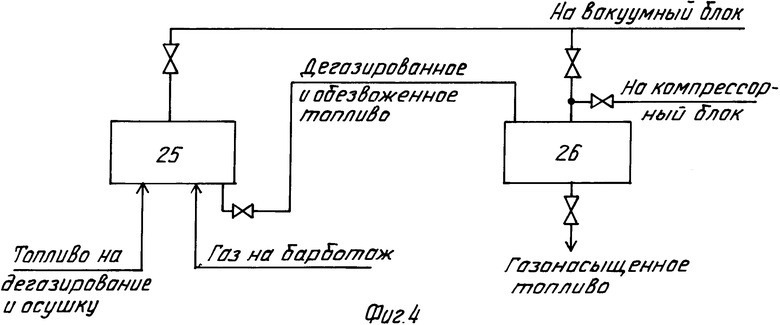

Принципиальная схема модуля 5 дегазирования-газонасыщения (фиг. 1) представлена на фиг. 4.

Модуль дегазирования-газонасыщения включает дегазатор 25 непрерывного действия 25 с барботажной колонкой (на фиг. 4 не показана), дозатор 26 с распылителями (на фиг. 4 не показаны). Сливная магистраль дегазатора соединена с распылителем дозатора. Дегазатор 25, дозатор 26 соединены с вакуумным блоком, и дозатор 26 снабжен магистралью наддува, соединенной с компрессорным блоком.

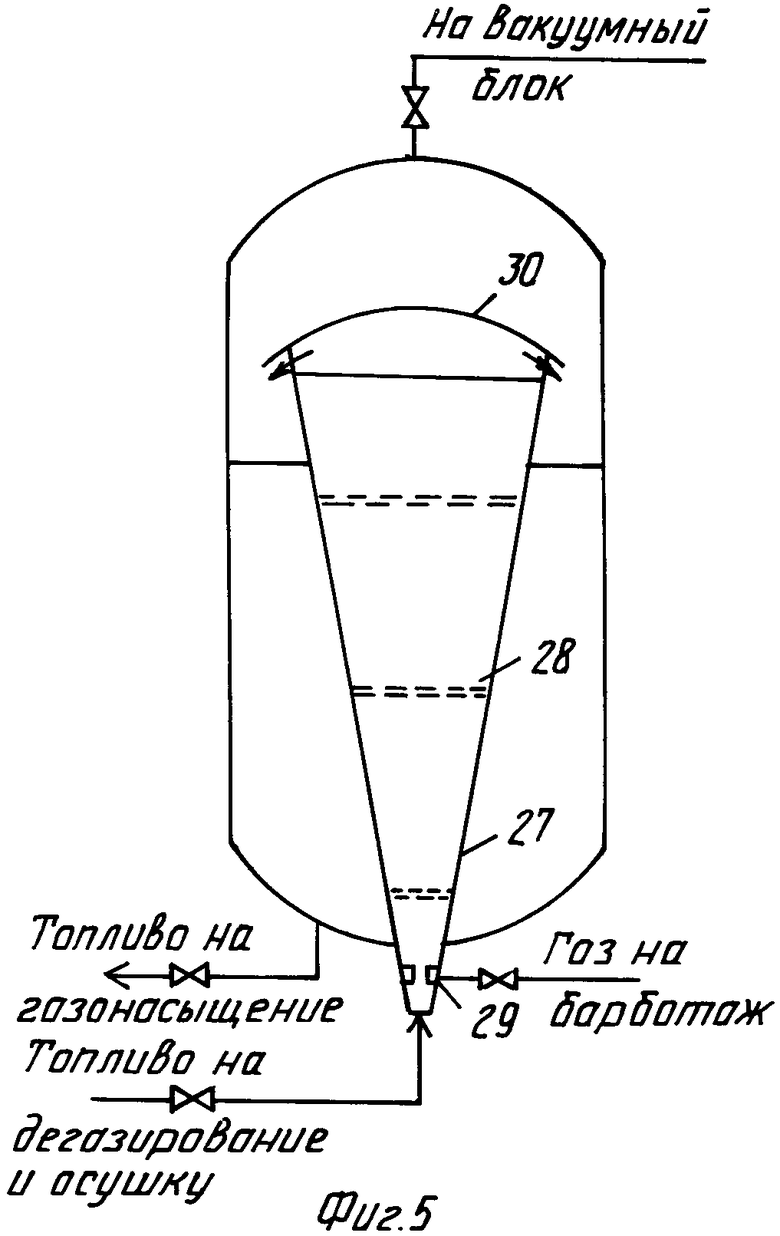

Для повышения эффективности дегазирования в дегазаторе 25 (фиг. 4) барботажная колонка 27 (фиг. 5) выполнена в виде диффузора, снабженного рассекателями 28, установленными по высоте диффузора, и кольцевым перфорированным коллектором 29 подачи газа, размещенным в узкой части диффузора. Верхняя часть диффузора снабжена отбойником 30.

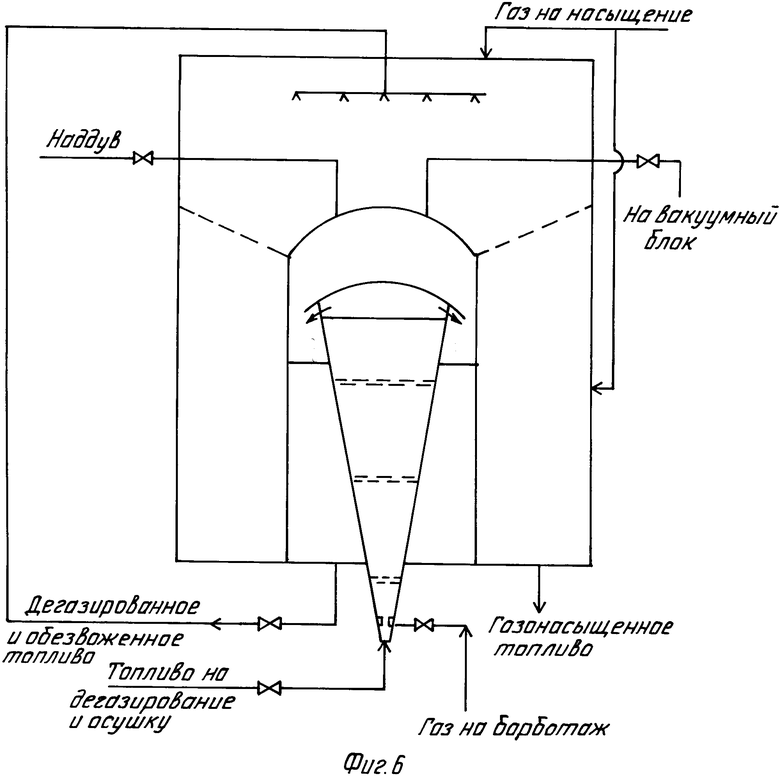

С целью снижения материалоемкости модуля дегазирования-газонасыщения и снижения расхода газа на насыщение дегазатор установлен соосно внутри дозатора на его днище и снабжен кольцевой перфорированной переливной тарелкой, размещенной между дегазатором и стенками дозатора (фиг. 6).

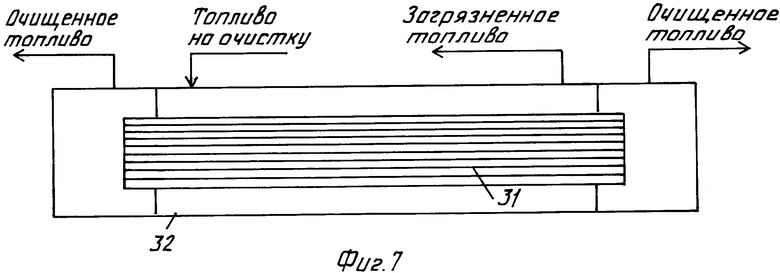

Принципиальная схема модуля мембранной очистки 6 (фиг. 1) представлена на фиг. 7.

Модуль мембранной очистки содержит набор параллельно соединенных цилиндрических мембранных элементов 31 в виде полых волокон, помещенных в корпусе 32. Патрубок для вывода загрязненного топлива соединен с питающим патрубком блока фильтрации.

Блочно-модульная установка подготовки топлив с улучшенными эксплуатационными и экологическими свойствами работает следующим образом.

Работу установки ведут по двум вариантам: принципиально по полной схеме (фиг. 1); подробно по полной схеме (по каждому модулю и блоку) на примере фиг. 2-7.

Углеводородное топливо для его подготовки насосным модулем 1 подается в блок 2 предварительной очистки, где происходит отделение крупных механических примесей и основной массы свободной воды от углеводородного топлива. Отделенные механические примеси и свободная вода с частью углеводородного топлива через разгрузочные патрубки гидроциклонов отводятся в отстойный резервуар. После осаждения механических примесей и воды в отстойном резервуаре углеводородное топливо с помощью насосного модуля направляют на повторную очистку. После модуля 2 предварительной очистки топливо направляют в блок фильтрации, в котором оно последовательно очищается от более крупных механических примесей в фильтре грубой очистки и от мелких механических примесей (до 10 мкм) в фильтре тонкой очистки. Затем топливо направляют в блок 4 обезвоживания, где происходит отделение оставшейся в нем свободной воды. После этого топливо направляют в модуль 6 мембранной очистки, в котором оно окончательно (гарантированно) очищается от механических примесей размером более 1 мкм. Затем топливо подают в модуль 5 дегазирования-газонасыщения, где из него удаляются растворенные воздух и вода, а после этого топливо насыщается углеводородным газом парафинового ряда, преимущественно пропаном, бутаном или их смесью.

Рассмотрим работу установки подробно по полной схеме (по каждому модулю и блоку).

Топливо, подлежащее подготовке, подается насосным блоком 7 насосного модуля (фиг. 2) или отдельным насосом 10 в модуль предварительной очистки (фиг. 3).

Модуль предварительной очистки состоит из двух автономных блоков 13, 16. В блоке 13 расположены два гидроциклона 14, 15 или блок конических гидроциклонов. В блоке 16 размещены конический 17 и цилиндрический 18 гидроциклоны или блоки этих гидроциклонов. Необходимость указанных блоков и их компоновка основана на разнообразии решаемых практических задач (подготовка загрязненного механическими примесями топлива, подготовки обводненного топлива, совместное решение указанных задач и т.д.).

Система обвязки гидроциклонов устроена таким образом, что они в зависимости от вида загрязнений и степени загрязненности, могут работать как в одиночном режиме, так и параллельно или последовательно. При параллельном подсоединении гидроциклонов увеличивается производительность очистки, а при последовательном соединении - степень очистки. Отделенные в модуле 2 предварительной очистки механические примеси и свободная вода с частью углеводородного топлива отводятся в отстойный резервуар. После осаждения механических примесей и свободной воды в отстойном резервуаре топливо с помощью насосного блока 7 или насоса 10 насосного модуля (фиг. 2) подают на повторную очистку.

Из модуля предварительной очистки (фиг. 1) топливо, очищенное от крупных механических примесей и основной массы свободной воды, подают в блок 3 фильтрации, в котором оно последовательно очищается от крупных механических примесей в фильтре грубой очистки и от мелких механических примесей (до 10 мкм) в фильтре тонкой очистки. Затем топливо направляют в блок 4 обезвоживания, где происходит очистка топлива от оставшейся в нем свободной воды. После этого топливо подают в модуль 5 дегазирования-газонасыщения (фиг. 1). Сначала топливо подают в барботажную колонку (на фиг. 4 не показана) дегазатора 25 (фиг. 4). При прохождении топлива через барботажную колонку в нижнюю часть ее подается газ на барботаж топлива. При этом происходит увеличение коэффициента и поверхности массообмена и организация развитого парового кипения под низким давлением за счет барботажа топлива, так как пузырьки газа, попадая в зону низкого давления, увеличиваются в объеме, увеличиваются в объеме, интенсивно всплывают и дробятся, что обеспечивает сильное перемешивание топлива во всем объеме и вынос растворенных в топливе воды и газов через дополнительную поверхность пузырьков.

После дегазатора 25 дегазированное и обезвоженное топливо подают в дозатор 26 через распылители (например, сопло Вентури, идеальное сопло и т. д.), в который предварительно подали с помощью компрессорного блока 8 (фиг. 2) насосного модуля 1 (фиг. 1) углеводородный газ парафинового ряда, преимущественно пропан, бутан или их смесь. После насыщения подготовленное топливо подают в емкость для хранения или на заправку техники.

Аналогично работает и дегазатор, принципиальная схема которого показана на фиг. 5. Особенностью данного дегазатора является то, что барботажная колонка 27 у него выполнена в виде диффузора, снабженного рассекателями 28, установленными по высоте диффузора. Кольцевой перфорированный коллектор 29 подачи газа размещен в узкой части диффузора, а верхняя часть диффузора снабжена отбойником 30. Эти признаки необходимы для повышения эффективности дегазирования топлива.

Для снижения материалоемкости модуля дегазирования-газонасыщения и снижения расхода углеводородного газа парафинового ряда, преимущественно пропана, бутана или их смеси на насыщение топлива дегазатор установлен внутри дозатора на его днище и снабжен кольцевой перфорированной переливной тарелкой, размещенной между дегазатором и стенками дозатора (фиг. 6).

На практике для решения задачи очистки топлива от мелких механических примесей может использоваться модуль мембранной очистки, который целесообразно использовать только для подготовки топлив к заправке летательных аппаратов. Для заправки же наземной техники блок 3 фильтрации (фиг. 1) гарантированно обеспечивает очистку топлива от механических примесей.

После подачи топлива в модуль 6 мембранной очистки (фиг. 1) оно подается в набор помещенных в корпус 32 (фиг. 7) и отделенных сплошными перегородками, параллельно соединенных цилиндрических мембранных элементов 31 в виде полых волокон. Размер ячеек волокон подбирается в зависимости от размера механических примесей, подлежащих отделению. Очищенное топливо собирается в секциях и подается в модуль 5 дегазирования-газонасыщения (фиг. 1), а загрязненное топливо - на повторную очистку в блок 3 фильтрации (фиг. 1).

П р и м е р. С целью проверки работоспособности блочно-модульной установки подготовки топлив с улучшенными эксплуатационными и экологическими свойствами был изготовлен макет установки и на нем были проведены лабораторные исследования по описанной методике.

При испытании взятых партий углеводородных топлив моделировались диаметры трубопроводов, подача топлива, углеводородного газа на насыщение, газа на барботаж топлива, производительность вакуумной системы и т.д. Температура испытания поддерживалась в пределах 20±5оС.

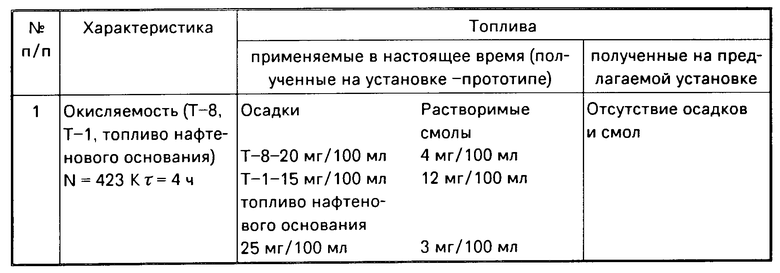

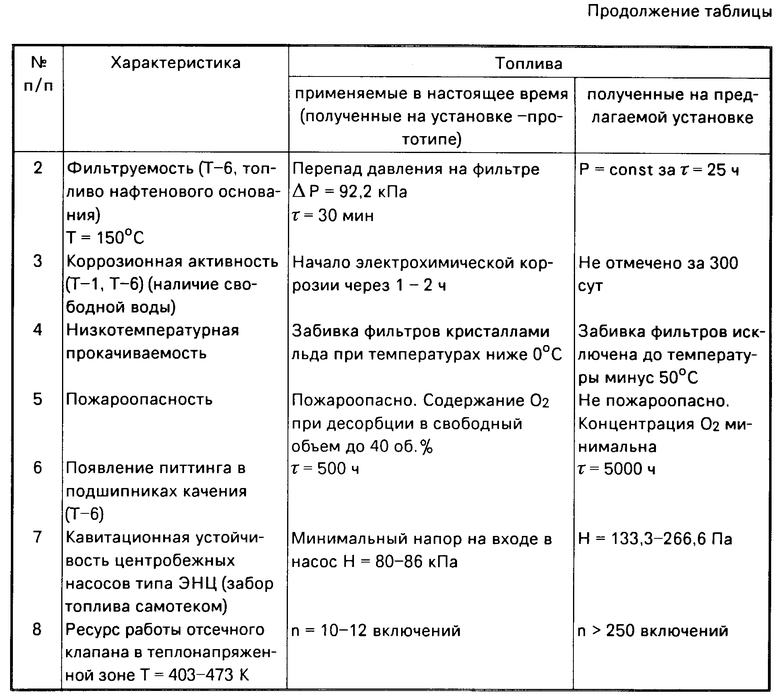

Испытания проводились как по полной схеме, так и с использованием отдельных блоков и модулей. Результаты испытаний топлив, подготовленных к применению на установке-прототипе и предлагаемой установке, приведены в таблице.

При внедрении предлагаемой установки исключается необходимость осуществления разных технологий (которые существуют в настоящее время) для получения летних и зимних видов углеводородных топлив (автомобильных бензинов), стоимость получения которых значительно повышается в порядке их перечисления, так как выход их из одного и того же количества нефти значительно сокращается (11-14).

Т. е. можно получать из нефти самое дешевое топливо, например автомобильный бензин с октановым числом 65 единиц, проводить топливоподготовку на предлагаемой установке и применять его на всей существующей в настоящее время технике. Это обусловлено тем, что именно с помощью данной установки можно добиться без этилирования бензина хорошей детонационной стойкости (соответствующей октановому числу 90-92 единиц).

При применении топлива, подготовленного на предлагаемой установке выброс в атмосферу продуктов неполного сгорания в виде угарного газа (СО) и окислов азота (NOx) снижается в 2-2,5 раза; интенсивность нагарообразования снижается в 3-5 раз; энергозапас применяемых топлив увеличивается на 6-10%; экономичность (удешевление) применения топлив повышается на 8-12%.

Разработанная блочно-модульная установка открывает перспективу снижения требований к химическому составу углеводородных топлив и обеспечивает значительное расширение сырьевой базы для получения топлив, применяемых во всех типах существующих двигателей (карбюраторных, дизельных, газотурбинных и т. д.).

Изобретение относится к установкам топливо-подготовки и может применяться в нефтеперерабатывающей промышленности и других областях техники, в которых используются углеводородные топлива, для подготовки топлив с улучшенными эксплуатационными и экологическими свойствами. Цель изобретения - расширение функциональных и технологических возможностей. Установка снабжена модулем дегазирования - газонасыщения. Насосный модуль снабжен вакуумным и компрессорным блоками. Модули насосный и предварительной очистки, блоки фильтрации и обезвоживания, модуль дегазирования - газонасыщения соединены последовательно. Модули и блоки выполнены автономными и оборудованы устройствами для крепления блоков к модулям и/или блоков и модулей между собой. Установка снабжена модулем мембранной очистки, выполненным автономно и оборудованным устройствами для крепления к модулям и/или блокам, вход которого соединен с выходом из блока обезвоживания, а выход - с модулем дегазирования - газонасыщения. 7 з.п. ф-лы, 7 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Головченко А.П | |||

| и др | |||

| Эксплуатация складов ракетного топлива и горючего | |||

| М.: Воениздат, 1991, рис.1. | |||

Авторы

Даты

1994-07-30—Публикация

1991-03-25—Подача