Изобретение относится к устройствам для очистки воздуха от твердых частиц, в частности к центробежному сепаратору, который может быть использован в химической, металлообрабатывающей, керамической промышленностях, на цементных заводах, в агрокомплексах и др.

Цель изобретения - повышение степени очистки газа от твердых частиц.

Цель достигается тем, что сепаратор снабжен пылесборником, присоединенным снизу к боковой поверхности корпуса, сепарационный канал выполнен постоянного поперечного сечения, а его глубина равна меньшей стороне входного патрубка, отношение ширины к глубине не менее 5, перегородки имеют форму половины кругового цилиндра, радиус каждого верхнего полуцилиндра равен полусумме радиусов нижних полуцилиндров, примыкающих к его краям, а величина смещения их центров не превышает половины глубины канала, при этом отношение площади поперечного сечения входного патрубка к площади поперечного сечения выходного равна от 1:3 до 1:5.

Новым в заявляемом изобретении является: зависимость геометрической формы верхних и нижних полуцилиндров; зависимость геометрической формы верхних и нижних полуцилиндров; особенность расположения верхних и нижних полуцилиндров; соотношение параметров глубины и ширины каналов; отношение площади сечения входного и выходного патрубков.

Существенные отличия заявляемого изобретения объясняются следующим.

Предлагаемый сепаратор характеризуется особенностью взаимосвязи известных признаков, их взаимным расположением и взаимосвязью размеров признаков.

Все предложенные признаки взаимосвязи найдены экспериментально и объясняются следующим.

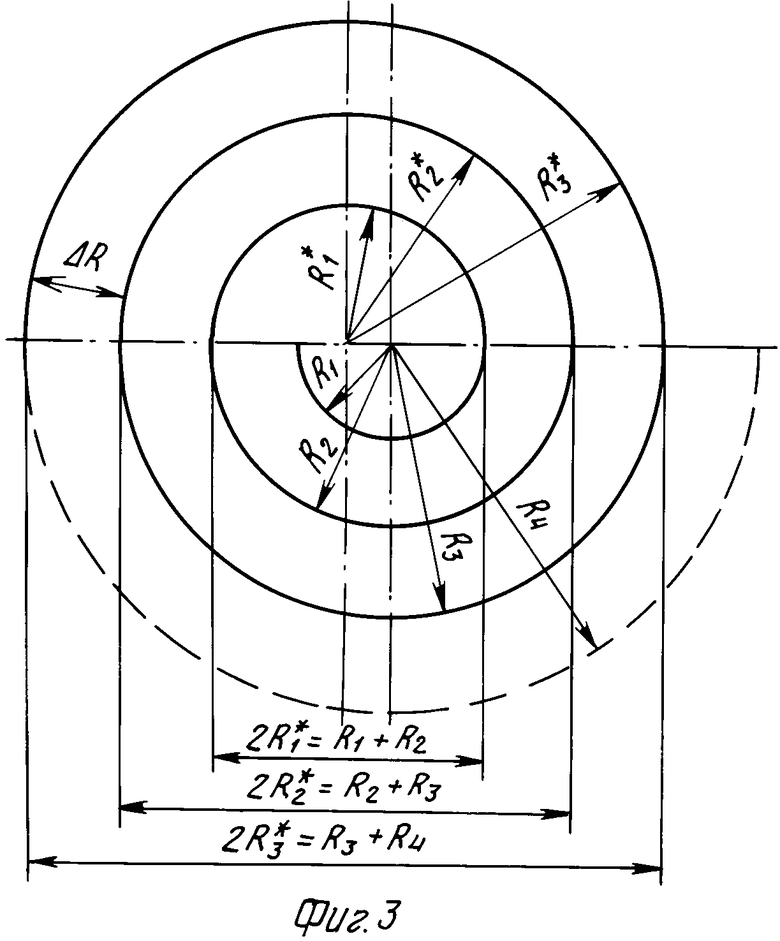

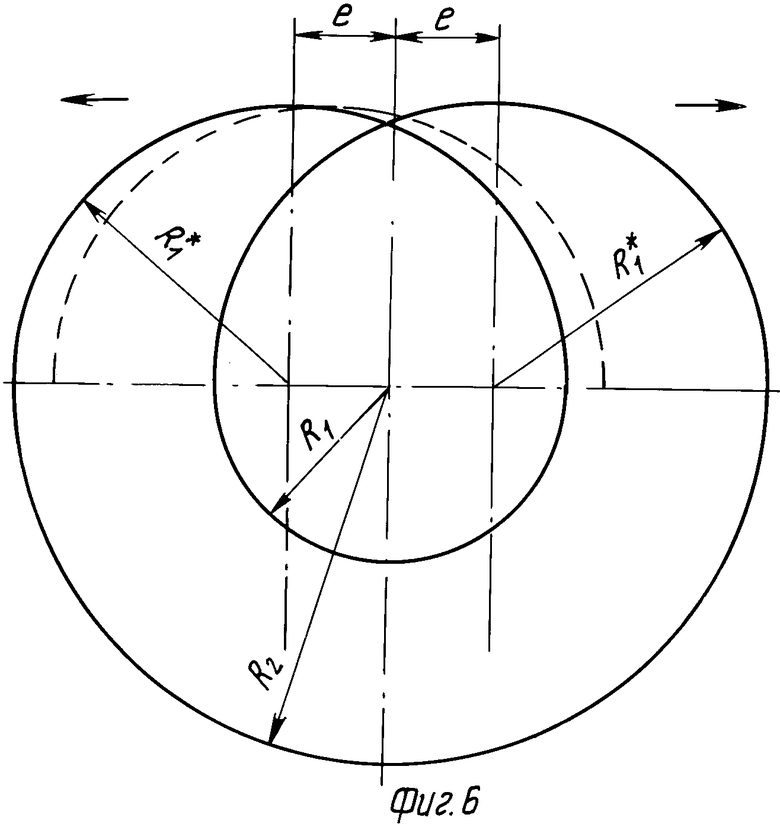

Выбор радиуса верхнего полуцилиндра объясняется тем, что при изменении найденной экспериментальной зависимости невозможно собрать группу последовательно соединенных криволинейных каналов прямоугольного сечения постоянной площади с углом поворота потока в каждом из каналов на π (фиг. 3).

При смещении горизонтальной оси верхних полуцилиндров относительно оси нижних полуцилиндров на величину, равную не более 0,5 глубины канала, на выходе каждого канала образуются зазоры для прохода взвесей. Однако при смещении геометрической оси верхних полуцилиндров относительно оси нижних полуцилиндров на величину более 0,5 глубины канала конструкцию заявляемого сепаратора собрать невозможно, т.е. не решается поставленная задача.

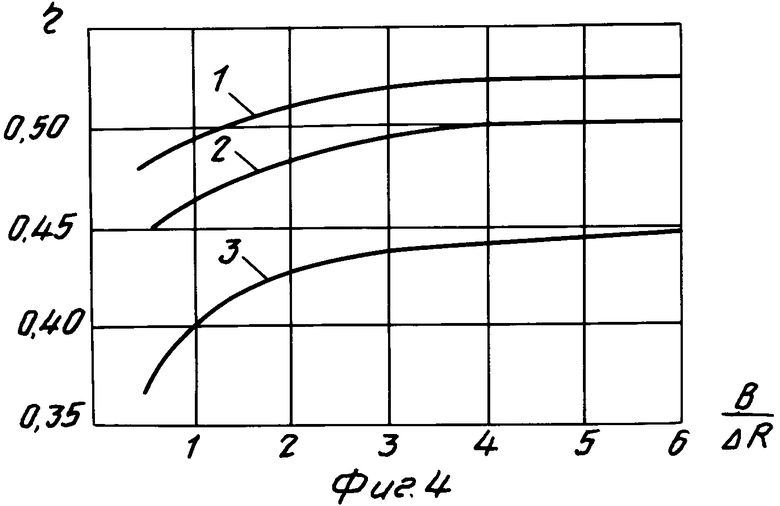

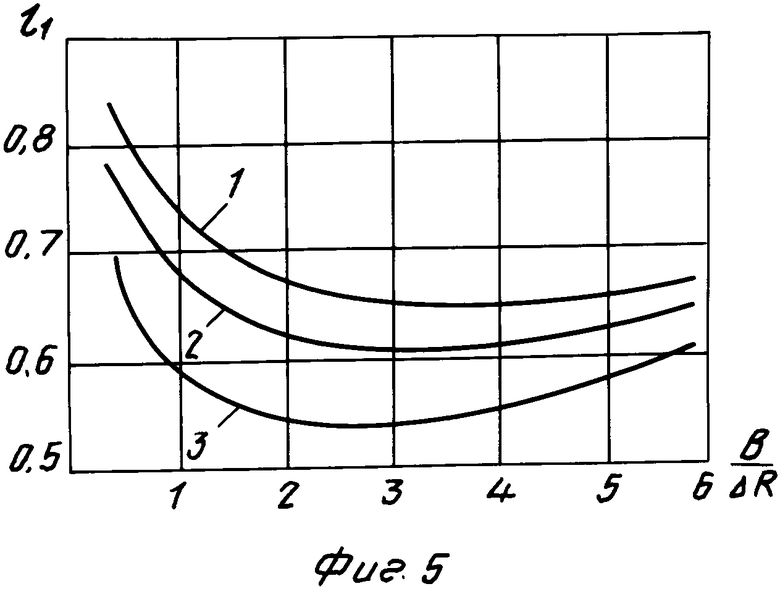

Выбор соотношения ширины канала к его глубине определен тем, что при величине соотношения ширины канала к глубине менее 5, при прочих равных условиях, приводит к снижению степени сепарации при одновременном росте коэффициента гидравлического сопротивления (фиг. 4, 5).

При изменении соотношения площади сечения входного патрубка к выходному, например 1:2 и менее, при прочих равных условиях наблюдается рост коэффициента гидравлического сопротивления и, как следствие, увеличение энергозатрат. При изменении указанного соотношения в сторону увеличения, например 1:6 и более, коэффициент гидравлического сопротивления практически не изменяется, однако неоправданно увеличиваются размеры устройства и, как следствие, металлоемкость, что технологически нецелесообразно.

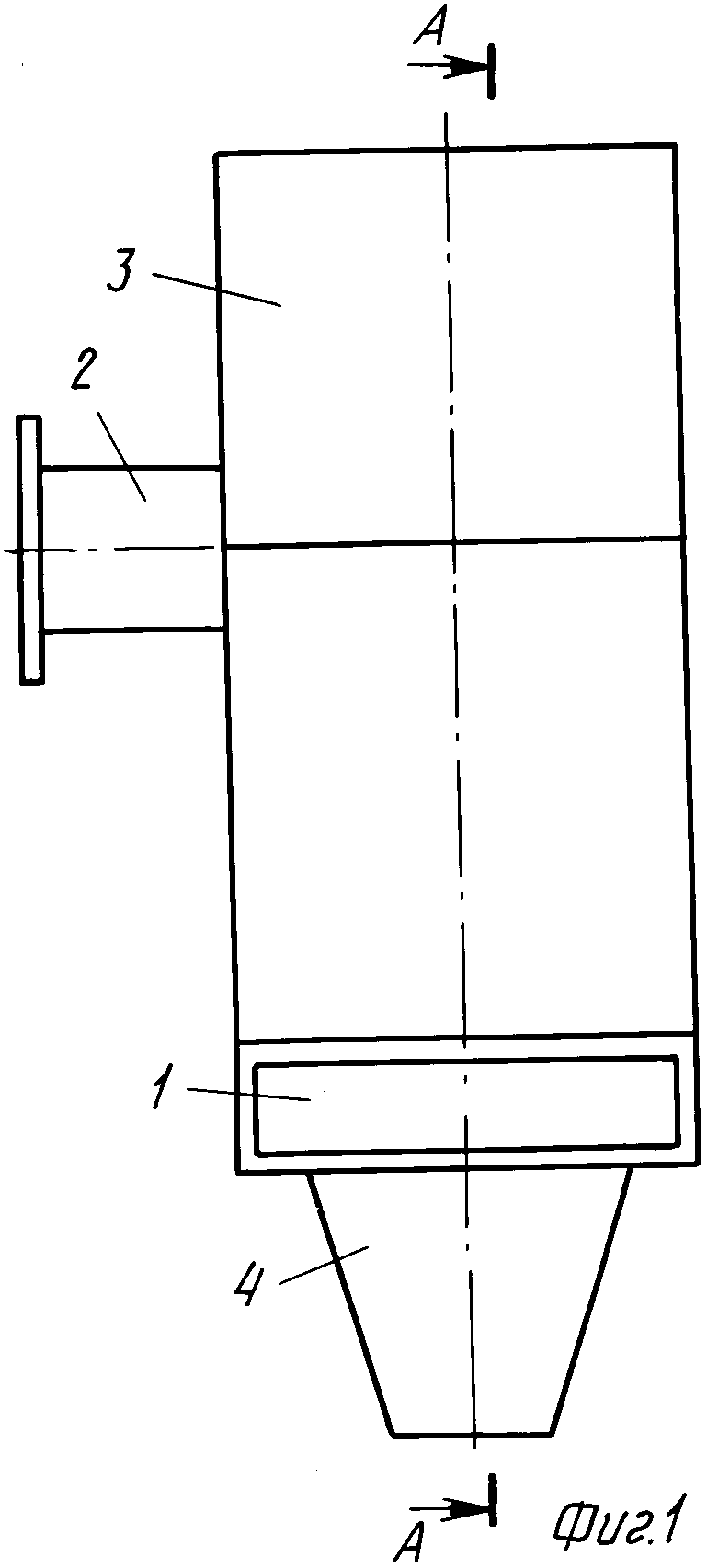

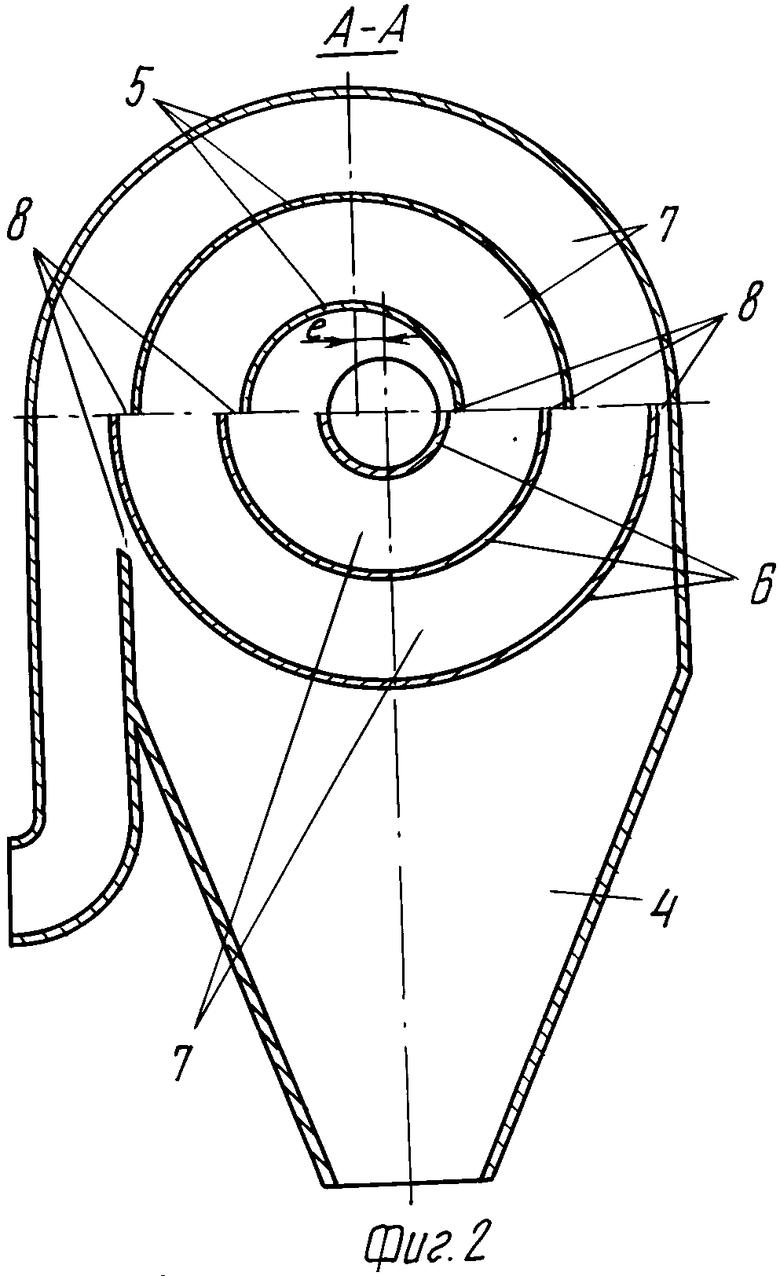

На фиг. 1 изображен центробежный сепаратор, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - соотношения между радиусами спирали; на фиг. 4 - график зависимости коэффициента улавливания от формы сечения канала (1 -  = 20 м/c, 2 -

= 20 м/c, 2 -  = 15 м/с, 3 -

= 15 м/с, 3 -  = 10 м/с); на фиг. 5 - график зависимости коэффициента гидравлического сопротивления от формы сечения (1 -

= 10 м/с); на фиг. 5 - график зависимости коэффициента гидравлического сопротивления от формы сечения (1 -  = 20 м/с, 2 -

= 20 м/с, 2 -  = 15 м/с, 3 -

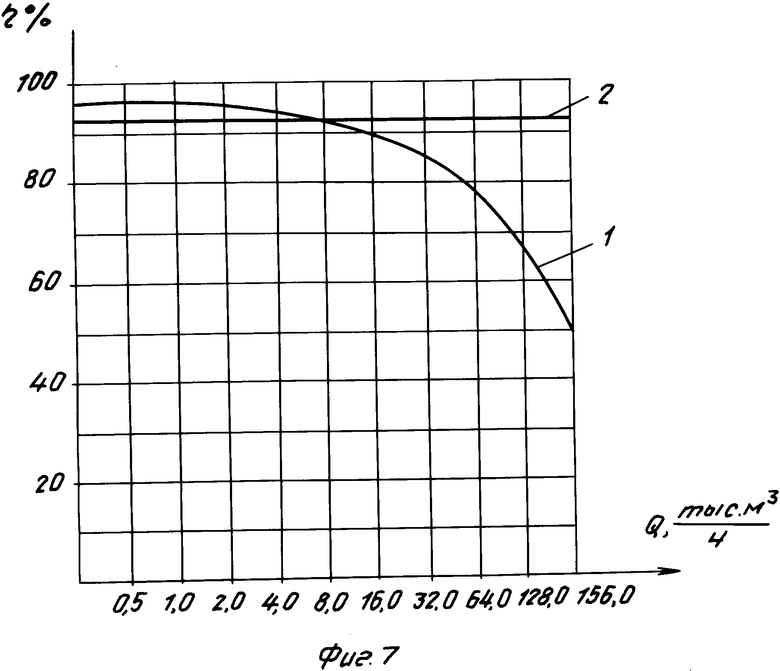

= 15 м/с, 3 -  = 10 м/с); на фиг. 6 - связь радиусов верхних и нижних полуцилиндров; на фиг. 7 - график зависимости коэффициента улавливания от производительности. Эта зависимость определялась по формуле

= 10 м/с); на фиг. 6 - связь радиусов верхних и нижних полуцилиндров; на фиг. 7 - график зависимости коэффициента улавливания от производительности. Эта зависимость определялась по формуле

η = f(Q), где η - степень сепарации;

Q - расход газа.

Кривая 1 - по прототипу, кривая 2 - по заявляемому изобретению.

Сепаратор содержит тангенциальный входной патрубок 1, расположенный вдоль центральной оси выходной патрубок 2, цилиндрическую сепарационную камеру 3, бункер-пылесборник 4. Сепарационная камера 3 состоит из верхних 5 и нижних 6 полуцилиндров, расположенных друг против друга, при этом радиус верхнего полуцилиндра 5 равен половине суммы радиусов двух примыкающих к нему нижних полуцилиндров. Полуцилиндры 5 и 6 установлены друг относительно друга так, что геометрическая ось верхних полуцилиндров 5 смещена в горизонтальной плоскости относительно оси нижних полуцилиндров 6 с образованием криволинейных каналов 7, имеющих прямоугольное сечение, причем величина смещения оси верхних полуцилиндров 5 относительно нижних полуцилиндров 6 составляет не более 0,5 глубины канала 7. В результате такого смещения образуются зазоры 8.

Сепаратор работает следующим образом.

Запыленный газовый поток по тангенциальному входному патрубку 1 поступает в сепарационную камеру 3. Вследствие движения по криволинейной траектории частицы пыли концентрируются на периферии каждого из каналов 7 и выводятся через зазоры 8 из данного канала 7 в предыдущий по ходу движения потока. Из первого по ходу потока канала 7 пыль вместе с частью газа поступает в бункер-пылесборник 4, где основная массы частиц оседает, а продолжающие витать наиболее легкие (мелкие) фракции возвращаются через соответствующий зазор 8 в зону активной сепарации (канал 7) и вновь сепарируются.

Аналогичный процесс проходит в любой паре смежных каналов, т.е. возникают замкнутые контуры циркуляции частиц. В зависимости от своей массы взвешенные частицы циркулируют на той или иной равновесной орбите. Вновь поступающие на сепарацию частицы фильтруются через слои циркулирующей взвеси, укрупняются в результате коагуляции и вследствие увеличения массы переходят на орбиты с меньшей кривизной и в итоге выводятся из сепарационной камеры в бункер-пылесборник. Пройдя последовательно все каналы и освободившись от взвешенных частиц, газ выходит из устройства через патрубок 2.

Технико-экономическими преимуществами предлагаемого изобретения являются: повышение степени очистки газа от твердых частиц на 20-30% (у прототипа эти результаты могут быть достигнуты лишь при орошении); снижение энергоемкости в результате меньшего гидравлического сопротивления и отсутствия орошения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЕРЦИОННЫЙ ФИЛЬТР-СЕПАРАТОР | 1995 |

|

RU2080939C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1998 |

|

RU2136385C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2100099C1 |

| ИНЕРЦИОННЫЙ ФИЛЬТР-СЕПАРАТОР | 1992 |

|

RU2060833C1 |

| ЦИКЛОН ДЛЯ ОЧИСТКИ ВОЗДУХА | 1999 |

|

RU2175577C2 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2008 |

|

RU2377049C1 |

| ЦИКЛОН | 1993 |

|

RU2087206C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2006 |

|

RU2304455C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

| Сепаратор | 1988 |

|

SU1620150A1 |

Использование: для очистки воздуха от твердых частиц, в химической, металлообрабатывающей, керамической промышленностях, на цементных заводах, в агропромышленном комплексе и др. сферах. Сущность изобретения: спиральный сепарационный канал образован верхними и нижними полуцилиндрами, расположенными друг против друга. Между смежными краями полуцилиндров расположены пылеотводящие щели. Радиус каждого верхнего полуцилиндра равен половине суммы радиусов двух примыкающих к нему нижних полуцилиндров. Глубина канала равна глубине входного патрубка, отношение ширины канала к его глубине не менее 5. Геометрическая ось верхних полуцилиндров смещена в горизонтальной плоскости относительно оси нижних полуцилиндров на величину не более 0,5 глубины канала, а отношение площади сечения входного патрубка к выходному равно 1 : (3 - 5). 7 ил.

ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР, содержащий корпус со спиральным прямоугольного сечения сепарационным каналом, ограниченным изогнутыми по цилиндрической поверхности перегородками, смещенными одна относительно другой с образованием между их смежными краями пылеотводящих щелей, тангенциальный входной патрубок прямоугольного поперечного сечения и осевой выходной патрубок, отличающийся тем, что, с целью повышения степени очистки газа от твердых частиц, он снабжен пылесборником, присоединенным снизу к боковой поверхности корпуса, сепарационный канал выполнен постоянного поперечного сечения, его глубина равна меньшей стороне входного патрубка, отношение ширины к глубине не менее 5, перегородки имеют форму половины кругового цилиндра, радиус каждого верхнего полуцилиндра равен полусумме радиусов нижних полуцилиндров, примыкающих к его краям, а величина смещения их центров не превышает половины глубины канала, при этом отношение площади поперечного сечения входного патрубка к площади поперечного сечения выходного равно от 1 : 3 до 1 : 5.

Авторы

Даты

1994-07-30—Публикация

1991-06-10—Подача