Изобретение относится к оборудованию для хлебопечения и может быть использовано на предприятиях пищевой промышленности и общественного питания.

Известен жарочный шкаф ШЖЭ-051, состоящий из трех отсеков, каждый из которых содержит трубчатые электронагреватели, датчик-реле температуры и сигнальную лампу включенного состояния нагревателей.

Недостатком данного шкафа является отсутствие регулирования мощности нагревателей и низкая надежность электрооборудования, так как установленные в силовых цепях контакты датчиков-реле температуры работают на пределе своей коммутационной способности и быстро выходят из строя. По этой же причине невозможно увеличение установленной мощности шкафа.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является шкаф электропекарный ЭШ-3М, который состоит из трех камер, работающих независимо одна от другой. В нижней и верхней частях каждой камеры установлены электронагревательные элементы, соединенные в две независимые группы. Мощность каждой группы электронагревателей ступенчато регулируется с помощью пакетного переключателя в соотношении 4: 2:1.

Недостатками известного шкафа являются неравномерный нагрев камер при использовании режима 1/2 мощности вследствие использования в этом режиме только половины электронагревателей, что приводит к снижению качества выпекаемой продукции (непропекание или подгорание), низкая надежность работы вследствие низкой надежности пакетных переключателей, имеющих ограниченный ресурс по электрической и механической износостойкости, а также недостаточный диапазон регулирования мощности.

Цель изобретения - повышение качества выпекаемой продукции за счет снижения разности температур между отдельными точками объема камеры и повышение надежности работы.

Это достигается тем, что в пекарный шкаф, содержащий каркас, жестко установленные в нем теплоизолированные рабочие камеры, каждая из которых снабжена двумя группами переключателей, размещенных соответственно в верхней и нижней частях рабочих камер, теплоизолированной дверей, закрепленной на камере шарнирно, датчиком-реле температуры и блоком управления нагревом, включающим узлы управления нагревом рабочих камер, количество которых соответствует количеству рабочих камер и групп нагревателей, в каждый из узлов управления введены триак, стабилитрон, четыре диода, конденсатор, два дополнительных резистора и регулируемый резистор, причем один из выводов триака и один из выводов регулируемого резистора соединены между собой и одной из фаз источника питания, другой вывод регулируемого резистора соединен с одним из выводов одного из дополнительных резисторов, другой вывод последнего, анод первого диода и катод второго диода соединены между собой и подключены к одной из обкладок конденсатора, другая обкладка которого и один из выводов сигнальной лампы соединены между собой, с зажимом подключения к нулю источника питания и нагревательными элементами соответствующей рабочей камеры, катод первого диода соединен с катодом третьего диода и катодом стабилитрона, анод которого соединен с анодами второго и четвертого диодов, кроме того, анод третьего диода соединен с катодом четвертого диода и одним из выводов второго дополнительного резистора, другой вывод которого через размыкающий контакт соответствующего датчика-реле температуры соединен с управляющим электродом триака, другой вывод которого соединен с одним из выводов первого резистора и нагревательными элементами соответствующей рабочей камеры.

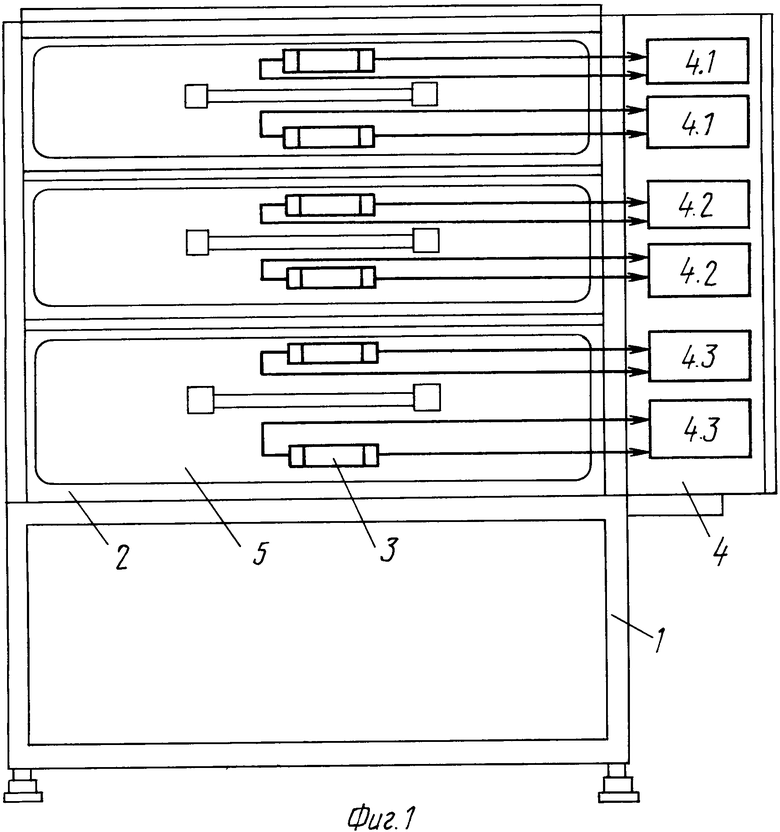

На фиг. 1 представлена схема пекарного шкафа; на фиг. 2 - электрическая принципиальная схема узла управления нагревом рабочей камеры.

Пекарный шкаф (фиг. 1) содержит каркас 1, рабочие камеры 2 с нагревательными элементами 3, расположенными в верхней и нижней частях рабочих камер, блок 4 управления нагревом. Камеры 2 снабжены дверцами 5, закрепленными на камерах посредством шарниров и датчиками-реле 6 температуры (на фиг. 1 не показаны). Блок управления нагревом 4 содержит узлы 4.1-4.3 управления нагревом рабочих камер соответственно их количеству. Каждый из узлов нагрева рабочих камер содержит первый резистор 7, сигнальную лампу 8, триак 9, стабилитрон 10, первый диод 11, второй диод 12, третий диод 13, четвертый диод 14, конденсатор 15, второй резистор 16, третий резистор 17, регулируемый резистор 18. Резистор 7 и сигнальная лампа 8 соединены последовательно. Вывод резистора 7 соединен с одним из выводов триака 9 и первыми выводами электронагревателей 3, вторые выводы которых соединены с выводом сигнальной лампы 8, выводом конденсатора 15 и зажимом подключения к нулю (N) источника питания. Другой вывод триака 9 соединен с одним из выводов регулируемого резистора 18 и подключен к одной из фаз (A) источника питания. Регулируемый резистор 18 и резистор 16 соединены последовательно. Вывод резистора 16 соединен с анодом диода 11, катодом диода 12 и подключен к обкладке конденсатора 15. Катоды диодов 11 и 13 соединены между собой и подключены к катоду стабилитрона 10, анод которого соединен с анодами диодов 12 и 14. Анод диода 13 соединен с катодом диода 14 и с одним из выводов резистора 17, другой вывод которого через размыкающий контакт датчика-реле 6 температуры соединен с управляющим электродом триака 9.

Устройство работает следующим образом.

С помощью датчиков-реле температуры 6 устанавливается требуемая по технологическому процессу температура в камерах 2 шкафа. Посредством переменных резисторов 18 осуществляется раздельное регулирование мощности верхних и нижних групп электронагревателей 3. Токоограничивающий резистор 7 и сигнальная лампа 8 обеспечивают информацию о наличии напряжения на электронагревателях 3 и о режиме их работы, о чем можно судить по интенсивности свечения лампы 8. Регулирование основано на изменении времени заряда конденсатора 15 и соответствующем изменении угла открытия триака 9 в течении полупериода питающего напряжения. Схема управления содержит резисторы 16, 18, пороговый элемент 10, предназначенный для стабилизации момента открытия триака 9, выпрямительный мост на диодах 11 ... 14, токоограничивающий резистор 17 и исполнительный контакт датчика-реле 6 температуры, осуществляющего контроль температуры в рабочей камере шкафа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕКАРНЫЙ ШКАФ С ПРОГРАММНЫМ РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ | 1992 |

|

RU2056756C1 |

| УСТАНОВКА ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2067834C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ОСВЕЩЕННОСТИ ТЕЛЕВИЗИОННОЙ КАМЕРЫ | 1990 |

|

RU2017344C1 |

| ИСТОЧНИК ВТОРИЧНОГО ЭЛЕКТРОПИТАНИЯ | 1992 |

|

RU2016486C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ФОКУСИРОВКИ ИЗЛУЧЕНИЯ | 1991 |

|

RU2035772C1 |

| РЕГУЛЯТОР ПЕРЕМЕННОГО НАПРЯЖЕНИЯ | 1991 |

|

RU2016416C1 |

| РЕГУЛЯТОР ОСВЕЩЕННОСТИ | 1995 |

|

RU2117417C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2108479C1 |

| ИЗМЕРИТЕЛЬ ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1992 |

|

RU2044305C1 |

| ИЗМЕРИТЕЛЬ ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1992 |

|

RU2044306C1 |

Использование: в оборудовании для хлебопечения. Сущность изобретения: шкаф содержит каркас, установленные в нем теплоизолированные рабочие камеры с нагревательными элементами и датчиками - реле температуры и блок управления нагревом в составе узлов управления нагревом рабочих камер по количеству камер, реализованных на базе тиристорных регуляторов по схеме разряда конденсатора и диодной развязкой. Использование устройства позволяет улучшить эксплуатационные характеристики шкафа. 2 ил.

ПЕКАРНЫЙ ШКАФ, содержащий каркас, жестко установленные в нем теплоизолированные рабочие камеры, каждая из которых снабжена двумя группами нагревателей, размещенных соответственно в верхней и нижней частях рабочих камер, теплоизолированной дверцей, закрепленной на камере шарнирно, датчиком-реле температуры и блоком управления нагревом, включающим узлы управления нагревом рабочих камер, количество которых соответствует количеству рабочих камер и групп нагревателей, каждый из узлов управления снабжен источником питания и последовательно соединенными резистором и сигнальной лампой, отличающийся тем, что, с целью повышения качества выпекаемой продукции за счет снижения разности температур между отдельными точками объема камеры и повышения надежности в работе, в каждый из узлов управления введены триак, стабилитрон, четыре диода, конденсатор, два дополнительных резистора и регулируемый резистор, причем один из выводов триака и один из выводов регулируемого резистора соединены между собой и одной из фаз источника питания, другой вывод регулируемого резистора соединен с одним из выводов одного из дополнительных резисторов, другой вывод последнего, анод первого диода и катод второго диода соединены между собой и подключены к одной из обкладок конденсатора, другая обкладка которого и один из выводов сигнальной лампы соединены между собой, с зажимом подключения к нулю источника питания и нагревательными элементами соответствующей рабочей камеры, катод первого диода соединен с катодом третьего диода и катодом стабилитрона, анод которого соединен с анодами второго и четвертого диодов, кроме того, анод третьего диода соединен с катодом четвертого диода и одним из выводов другого дополнительного резистора, другой вывод которого через размыкающий контакт соответствующего датчика-реле температуры соединен с управляющим электродом триака, другой вывод которого соединен с одним из выводов резистора и нагревательными элементами соответствующей рабочей камеры.

| То же, с.42-44, р.1.33-1 34. |

Авторы

Даты

1994-08-15—Публикация

1991-03-19—Подача