Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении клееных древесных материалов, в частности древесностружечных плит, клееной древесины.

Известен способ изготовления древесностружечных плит на основе измельченной древесины, карбамидоформаль- дегидной смолы и катализатора с последующим формированием ковра и его прессования. Недостатком этого способа является то, что получаемые плиты имеют невысокие прочностные свойства, высокую токсичность и низкие показатели по водопоглощению и разбуханию по толщине.

Известен способ изготовления древесностружечных плит на основе измельченной древесины, карбамидной смолы и катализатора. Плиты, получаемые по этому способу, имеют низкие физико-механические показатели, высокую токсичность, малую водостойкость и разбухание по толщине.

Известен способ получения древесностружечных плит на основе измельченной древесины, карбамидоформальдегидной смолы и катализатора отверждения [1] . Плиты, полученные по способу, не отвечают требованиям по токсичности, а дефицитность катализатора отверждения сдерживает внедрение способа. Кроме того, при изготовлении плит требуется высокая температура прессования.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ получения древесных плит путем перемешивания измельченной древесины, карбамидоформальдегидной смолы и комплексного катализатора отверждения и горячего прессования [2]. Плиты, полученные по этому способу, имеет тенденцию к снижению их токсичности, однако данная проблема не решена в полном объеме. Кроме того, при их изготовлении необходима высокая температура и резкое увеличение продолжительности горячего прессования. Плиты отличаются сравнительно низкой водостойкостью.

Целью изобретения является снижение температуры прессования плит, снижение их токсичности, водопоглощения и разбухания по толщине, а также повышение механической прочности.

Достигается это тем, что на древесные частицы наносят пенополиуретановое связующее, включающее смесь простых полиэфиров, стабилизатор пены, вспенивающий агент, а в качестве катализатора отверждения-гексаметилентетрамин-2 в количестве 0,5-1,0 мас.ч., и полиизоцианат в количестве 170-180 мас.ч. при следующем соотношении ингредиентов, мас.ч.:

Измельченная древесина 100

Пенополиурета- новое связующее 10-40

Причем в качестве полиэфирной смеси используют оксипропилированный триол и N' -тетраоксипропилендиамин, в качестве стабилизатора пены-сополимер полиорганосилоксана и полиоксисилоксана и вспенивающего агента-фреон при следующем соотношении компонентов, мас.ч.:

Оксипропилиро- ванный триол 70-80

N' -тетраоксипро- пилендиамин 20-30

Сополимер поли-

органосилоксана

и полиоксиси- локсана 1,0-2,0 Фреон 25-35, а в качестве изоцианатного компонента - дифенилметандиизоцианат.

Достоинством отличительных признаков предлагаемого способа является использование нового связующего для изготовления древесностружечных плит, обеспечивающее снижение температуры прессования и получение нетоксичных плит, улучшение их физико-механических свойств, а также сохранение постоянной продолжительности прессования 8±2 мин независимо от толщины плит.

Процесс изготовления древесностружечных плит по предлагаемому способу включает следующие операции: приготовление пенополиуретанового связующего путем тщательного и последовательного перемешивания его компонентного состава, нанесение связующего на древесные частицы, формирование ковра и его прессование.

П р и м е р 1. В емкость для смешивания помещают полиэфирную смесь, включающую, оксипропилированный триол 70 мас.ч., N' -тетраоксипропилендиамин 20 мас.ч., сополимер полиорганосилоксана и полиоксисилоксана 1,0 мас.ч. , фреон 25 мас.ч. и катализатор отверждения гексаметилентетрамин-2 0,5 мас. ч., тщательно перемешивают, затем добавляют дифенилме- тандиизоцианат в количестве 170 мас.ч. и после повторного перемешивания смесь в заданном количестве наносят на древесные частицы. Сформированный ковер прессуют в горячем прессе при температуре 100оС и продолжительности выдержки 8 мин.

П р и м е р 2. Выполняется в последовательности аналогично первому примеру при следующем содержании компонентов, мас.ч.: оксипропилированный триол 75, N' -тетраоксипропилендиамин 25, сополимер полиорганосилоксана и полиоксисилоксана 1,5, фреон 30, гексаметилентетрамин 0,7, дифенилметандиизоцианат 175.

П р и м е р 3. Выполняется в последовательности аналогично первому примеру при следующем соотношении компонентов, мас.ч.: оксипропилированный триол 80, N' -тетраоксипропилендиамин 30, сополимер полиорганосилоксана и полиоксисилоксана 2,0, фреон 35, гексаметилентетрамин 1,0, тандиизоцианат 180.

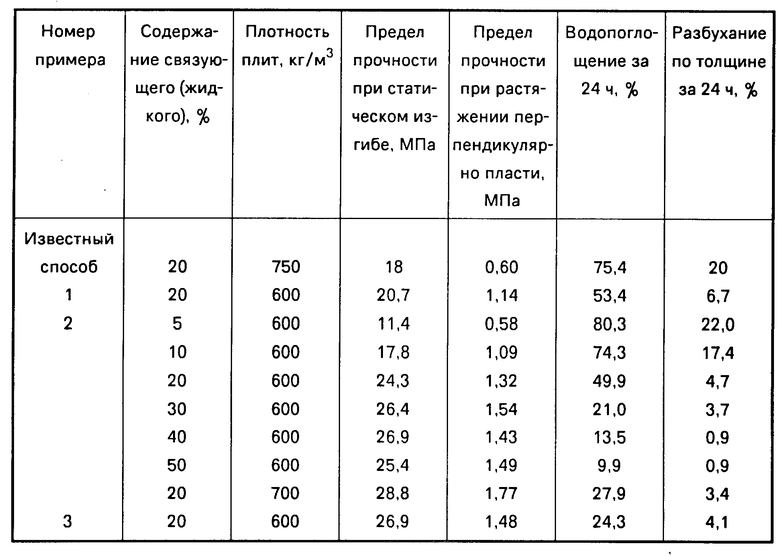

Физико-механические свойства древесностружечных плит толщиной 16 мм в зависимости от компонентного состава и расхода связующего приведены в таблице.

Результаты исследований показывают, что предел прочности при статическом изгибе плит в зависимости от содержания пенополиуретанового связующего изменяется от 11,4 до 28,8 МПа, предел прочности при растяжении перпендикулярно пласти - от 0,58 до 1,77 МПа, водопоглощение - от 9,9 до 80,3%, а разбухание по толщине - от 0,9 до 22,0%. Выделения свободного изоцианата из плит не обнаружено.

Исследованиями установлена возможность варьирования вида и компонентного состава полиэфирной смеси в диапазоне: оксипропилированный триол 70-80 мас. ч., N '-тетраоксипропилендиамин 20-30, сополимер полиорганосилоксана и полиоксисилоксана 1,0-2,0, фреон 25-35, гекса- метилентетрамин-2 0,5-1,0 и дифенилметандиизоцианат 170-180 мас.ч. с получением указанного положительного эффекта.

Эффективность предлагаемого способа достигается за счет снижения энергозатрат на изготовление плит, снижения токсичности и улучшения их физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2017601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2016760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2019405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2019407C1 |

Использование: в деревообрабатывающей промышленности для изготовления клееных древесных материалов, в частности древесностружечных плит, фанеры. Сущность изобретения: использование при изготовлении древесностружечных плит пенополиуретанового связующего, включающего смесь простых полиэфиров, стабилизатор пены, вспенивающий агент, а в качестве катализатора отверждения - гексаметилентетрамин в количестве 0,5 - 1,0 мас.ч. и полиизоцианат в количестве 170 - 180 мас.ч. при следующем соотношении ингредиентов, мас.ч.: измельченная древесина 100, пенополиуретановое связующее 10 - 40.

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ путем перемешивания измельченной древесины и связующего и последующего горячего прессования, отличающийся тем, что, с целью снижения температуры прессования, токсичности, водопоглощения и разбухания по толщине плит, повышения механической прочности, на древесные частицы наносят пенополиуретановое связующее, включающее смесь простых полиэфиров - оксипропилированного триола и тетраоксипропилендиамина, стабилизатор пены - сополимер полиорганосилоксана и полиоксисилоксана, вспенивающий агент - фреон, в качестве катализатора отверждения - гексаметилентетрамин, дифенилметандиизоцианат при следующем соотношении ингредиентов, мас.ч.:

Измельченная древесина 100

Пенополиуретановое связующее 10 - 40

при следующем соотношении компонентов, мас.ч.:

Оксипропилированный триол 70 - 80

Тетраоксипропилендиамин 20 - 30

Сополимер полиорганосилоксана и полиоксисилоксана 1,0 - 2,0

Гексаметилентетрамин 0,5 - 1,0

Фреон 25 - 35

Дифенилметандиизоцианат 170 - 180

| Механическая обработка древесины | |||

| - М.: ВНИПИЭлеспром, вып.8, 1989, с.35-46. |

Авторы

Даты

1994-08-15—Публикация

1991-06-27—Подача