Изобретение относится к нефтегазодобывающей промышленности, в частности к газлифтной добыче нефти и может быть применено для автоматического запуска и поддержания оптимального забойного давления в процессе эксплуатации скважины.

Известная скважинная установка, состоящая из рабочего и пусковых клапанов с чувствительными элементами электромагнитного действия и источника подачи напряжения постоянного тока.

Известна скважинная установка, содержащая подъемник, на котором последовательно установлены снизу вверх обратный клапан, пакер, клапан глушения циркуляционный, рабочий клапан и пусковые клапаны.

Пусковые клапаны содержат корпус с каналами, упругий элемент в виде сильфона, установленного в верхней части корпуса, образующий с ним камеру для сжатого газа, шток, связанный своим верхним концом с сильфоном, а нижний - с затвором. Эта установка имеет ряд недостатков, сильно сказывающихся на надежности ее работы, в частности: требуется большое количество пусковых клапанов для автоматического запуска скважины в эксплуатацию при ограниченном давлении закачиваемого газа; не исключено открытие пусковых клапанов после запуска, то есть в процессе эксплуатации и регулирования работы скважины, вследствие чего происходит многоточечная инжекция газа в подъемнике.

Первая причина, прежде всего, связана с тем, что каждый вышерасположенный пусковой клапан при инжекции газа в подъемник закрывается преждевременно, то есть, не достигая большого диапазона изменения давления на забое, поэтому требуются дополнительные клапаны для осуществления автоматического запуска скважины при заданном пусковом давлении газа.

Вторая причина, также связана с тем, что диапазон между давлениями открытия и закрытия клапана небольшой (практически они равны), причем их открытия в той или иной степени зависят от давления газа, который в процессе эксплуатации и регулирования работы скважины достаточно сильно изменяются.

Целью изобретения является повышение надежности работы установки за счет сокращения количества пусковых клапанов при запуске и обеспечения надежного их закрытия в процессе эксплуатации скважины.

Положительный эффект от использования установки заключается в увеличении добычи нефти и(или) снижения удельного расхода газа за счет обеспечения постоянной точки инжекции газа в подъемник через рабочий клапан при эксплуатации и регулировании работы скважины в том числе, и в снижении стоимости и увеличении срока службы устройства за счет сокращения количества пусковых клапанов, и исключения возможности их открытия после запуска скважины.

Указанная цель достигается тем, что пусковые клапаны снабжены магнитами и посадочными поверхностями для них, при этом магниты расположены в верхней боковой части штока над его каналами, а посадочные поверхности магнита на внутренней поверхности корпуса пускового клапана, причем магниты размещены с возможностью взаимодействия магнитов с последними при закрытии и открытии затвора.

Магниты выполняют функцию фиксирующего узла, оказывающие сопротивление перемещению штока в момент открытия и закрытия пускового клапана. Причем, эти магниты могут быть расположены в боковой стенке корпуса, а его посадочные поверхности - в штоке.

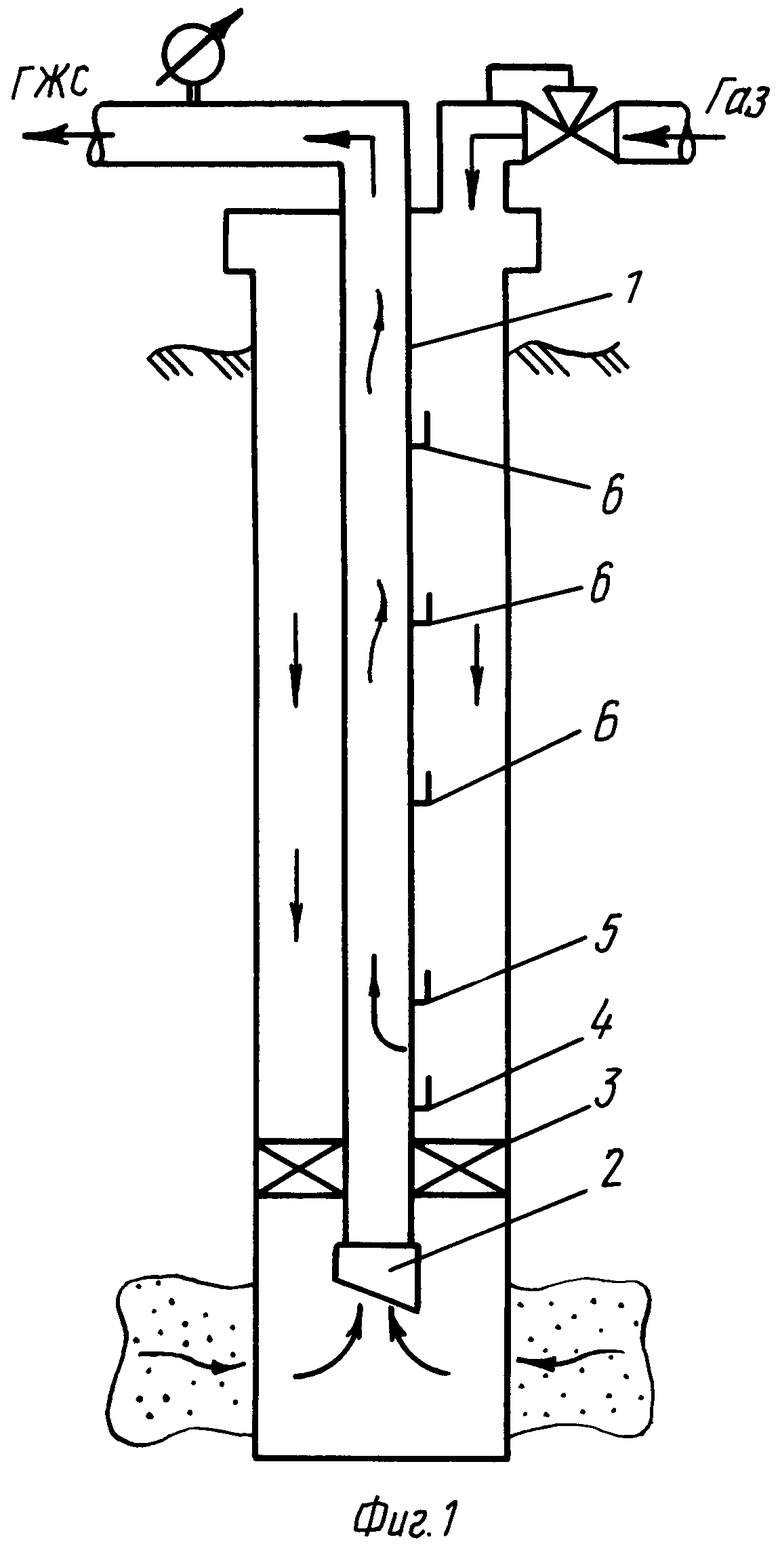

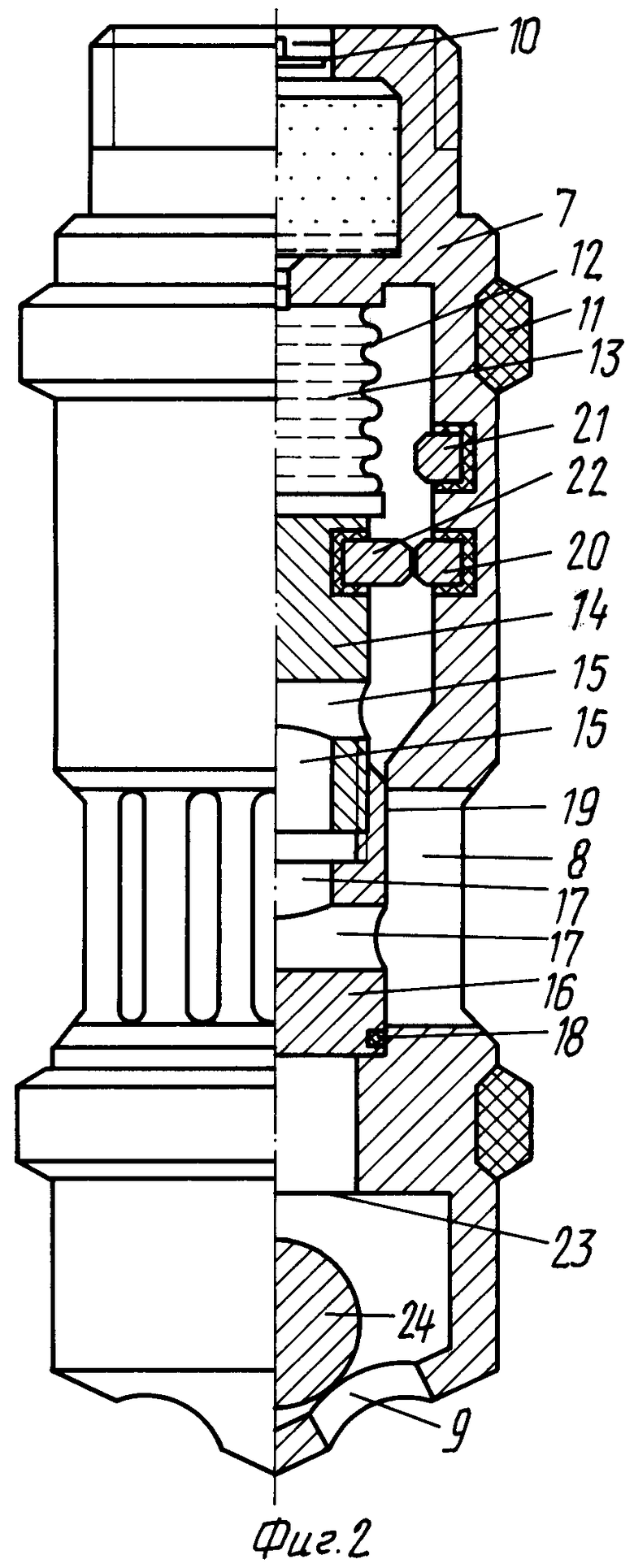

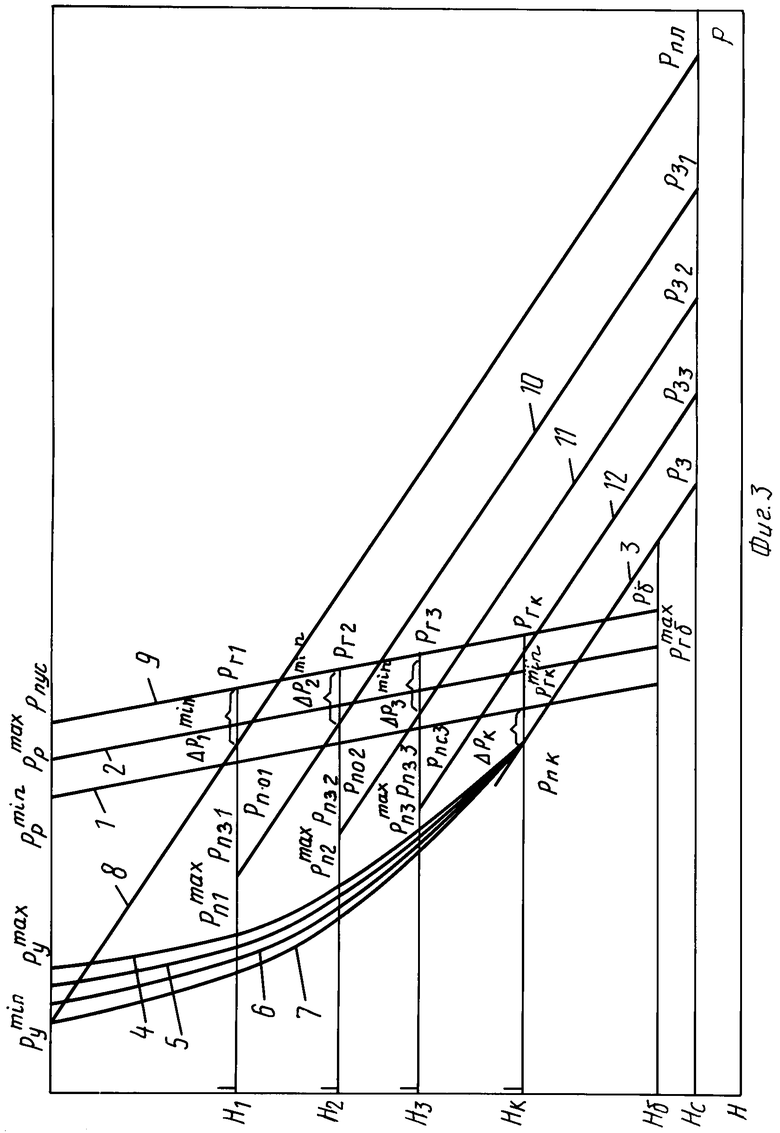

На фиг.1 представлена схема установки; на фиг.2 - пусковой клапан в закрытом состоянии; на фиг.3 - метод расчета установки.

Установка содержит колонну насосно-компрессорных труб (подъемник) 1, на которой размещены снизу вверх, ниппель обратного клапана 2, пакер 3, клапан глушения циркуляционный 4, рабочий 5 и пусковые клапаны 6.

Пусковые клапаны 6 содержат корпус 7 с входными продольными прорезями 8, выходными каналами 9, узел зарядки 10 и уплотнений 11. В корпус 7 в верхней части установлен упругий элемент 12, образующий с ним герметичную камеру 13 сжатого газа. К упругому элементу 12 жестко присоединена верхняя часть штока 14 с каналами 15. Шток 14 также жестко связан с затвором 16, имеющим каналы 17, уплотнения 18 и размещенным в седле 19 корпуса 7.

В верхней части корпуса 7 имеются посадочные поверхности 20 и 21 магнита 22, установленного на шток 14. В нижней части корпуса 7 имеются гнезда 23 и шар 24, выполняющий функцию обратного клапана.

Уравнение баланса сил, действующие на состояние каждого пускового клапана в момент открытия и закрытия, следующее:

Pj ˙ Sj + Fj = Pпоj ˙ Sj* (1) (Pj+ΔPj)·Sj+  Sj-Fj=Pпзj·S

Sj-Fj=Pпзj·S

j= -1; k - номер рабочего клапана;

-1; k - номер рабочего клапана;

Pj - давление зарядки камеры 13 сжатым газом, кг/см2;

Sj и Sj* - площадь поперечного сечения упругого элемента 12 и затвора 16, причем Sj = Sj*, см2;

Fj - сила сопротивления магнита 22, кг;

Pпоj и Pпзj - давление жидкости в колонне насосно-компрессорных труб, которое равно давлению открытия и закрытия j-го клапана, кг/см2;

ΔРj - величина изменения давления в камере 13 при полном открытии j-го клапана, кг/см2;

lj - полный ход упругого элемента 12, см;

Кj - скорость нагрузки (механической жесткости) упругого элемента 12, см/(кг/см2).

Величина Δ Рj определяется из газового закона при изотермическом процессе

ΔPj=P ,, (3) где Vj - объем камеры 13 при закрытом состоянии j-го пускового клапана, см3;

,, (3) где Vj - объем камеры 13 при закрытом состоянии j-го пускового клапана, см3;

ΔVj - величина изменения объема камеры 13 при полном открытии j-го клапана, см3.

Из уравнения (1), (2) и (3) определяются

Pj=  ,, (4)

,, (4)

Fj= -  Sj ,, (5)

Sj ,, (5) F

F ΔPj·Sj+

ΔPj·Sj+  Sj. (6)

Sj. (6)

Пусковые клапаны открываются и закрываются от давления жидкости в подъемнике, действующей на поперечную площадь упругого элемента 12 через затвор 16. При этом влияние давления газа на состояние клапана "открыт"-"закрыт" не происходит, так как дросселирование газа происходит в продольных прорезях 8, а площадь поперечных сечений затвора 16 и упругого элемента 12 между собой равны.

В закрытом состоянии клапана, магнит 22, сидя на посадочной поверхности 20, оказывает сопротивление движению затвора 16 вверх. В момент его открытия, затвор 16 перемещается вверх под действием давления жидкости в колонне насосно-компрессорных труб 1. При этом магнит 22, выходя из контакта с поверхностью 20, входит в контакт с поверхностью 21. В конечном итоге получается разница между давлением открытия и закрытия пусковых клапанов в потоке жидкости, причем диапазон между ними регулируется параметрами Рj и Fj.

Принцип работы установки следующий. После спуска клапанов в скважину, монтажа устья и посадки пакера 3 в затрубное пространство подается газ высокого давления. С этого момента происходит переток жидкости из затрубного пространства в колонну труб 1 через газлифтные клапаны 5 и 6 (если, пакер отсутствует то, и через башмак труб 1). Клапаны 5 и 6 при этом находятся в открытом состоянии от давления жидкости в колонне труб 1. Постепенно уровень жидкости в затрубном пространстве понижается, и приходит момент, когда обнажается первый пусковой клапан (j = 1) и газ поступает через него в колонну труб 1. При этом порция жидкости выбрасывается из труб 1 на поверхность скважины за счет энергии расширяемого газа. Здесь же давление жидкости на глубине клапанов, в том числе и на забое скважины, падает. Причем, когда значение давления на забое достигает расчетного (заданного), то первый пусковой клапан закрывается, а газ поступает в трубы 1 через второй пусковой клапан (j = 2). Далее процесс повторяется аналогично для последующих пусковых клапанов до достижения инжекции газа в колонну труб 1 через рабочий клапан 5 (j = k).

В процессе работы скважины с нагнетанием газа в колонну труб 1 через рабочий клапан, давление в потоке газожидкостной смеси (ГЖС) на глубине пусковых клапанов меньше, чем давление их открытия, поэтому они герметично закрываются. Их открытие возможно только при остановке и перезапуске скважины.

В установке рабочий клапан аналогичен пусковым, только в нем отсутствует магнит 22 с посадочными поверхностями 20 и 21. В этом случае рабочий клапан автоматически поддерживает рациональное (оптимальное) забойное давление при эксплуатации скважины. То есть, этот клапан меняет пропускную способность по газу в случае изменения давления в системе газораспределения, нефтегазосбора и(или) продуктивном пласте. Это происходит за счет дополнительного открытия или наоборот перекрытия сечения входных прорезей 8 с перемещением затвора 16 в седле 19 корпуса 7.

Расчет глубины расположения и характеристики клапанов проводится следующим образом (фиг.3).

1. Для рабочего клапана:

- рассчитывается распределение давления газа по барометрической формуле от устья скважины до башмака труб 1 при минимальном (Ррmin) и максимальном (Ррmax) давлении газа (линии 1 и 2); находится максимальное давление газа на башмаке труб (РГБmax);

- рассчитывается распределение давления в потоке пластовой жидкости по уравнению движения ГЖС на участке от забоя вверх при заданном рациональном забойном давлении (линия 3); находится давление в потоке жидкости на башмаке труб 1 (РБ);

- проверяется возможность прорыва газа через башмак труб 1, то есть выполнение неравенства РГБmax > РБ; если есть условия для прорыва газа через башмак, то принимается одно из следующих путей решения: а) спускается в скважину пакер 3 и разобщается трубное и затрубное пространство; б) величина Ррmax ограничивается с помощью устьевого регулятора давления газа; в) проектное забойное давление задается больше, чем планируется, чтобы исключить возможность прорыва газа через башмак труб 1;

- выбирается глубина установки клапана (Нк), где давление жидкости Рпк (линия 3) меньше, чем минимальное давление газа Ргкmin (линия 1) на величину ΔРк;

- поинтервально задаются расходы газа Vгi, рассчитывается для каждого i-го Vг распределение давления в ГЖС на участке от глубины клапана 5 до устья скважины при Рпк = const (линии 4-7) и определяется зависимость Ру = f(Vг);

- используя зависимость Ру = f(Vг) находится максимальный расход газа (Vгкmax), соответствующий устьевому давлению Руmax;

- определяется площадь сечения продольных прорезей 8 для рабочего клапана при Vгmax; Ргкmin и Рпк, используя уравнения, описывающие движения газа через отверстия;

- находится давление зарядки камеры 13 сжатым газом для рабочего клапана, используя уравнения баланса сил, действующие на его рабочее состояние.

2. Для пусковых клапанов:

- рассчитывается распределение давления в задавочной жидкости на участке от устья до забоя скважины при Руmin (линия 8);

- рассчитывается распределение давления газа на участке от устья скважины до башмака труб 1 при пусковом давлении газа Рпус (линия 9);

- выбирается глубина установки первого пускового клапана Н1, где давление жидкости (линия 8) меньше давления газа (линия 9) на величину Δ Р1min; здесь давление открытия клапана будет равно Рп.о1 = Рг1 - Δ Р1min < Pг1max (данное условие обеспечивает автоматический перезапуск скважины при Ррmax; Pг1max - соответствует давлению газа на глубине j = 1-го клапана при Ррmax;

- задается возможный темп откачки жидкости (Qж1) при инжекции газа через глубину Н1, исходя из достигаемого забойного давления Рз1;

- рассчитывается давление в потоке жидкости на глубине Н1 при Рз1 и Qж1, который принимается равным давлению закрытия клапана Рпз1 (линия 10), причем Рпз1 > Рп1max (данное условие обеспечивает надежное закрытие клапана при эксплуатации скважины);

- поинтервально задается расход газа Vгi, рассчитывается для каждого i-го Vг, устьевое давление при Рпз1 и Qж1, строится зависимость Ру = f(Vг) и определяется максимальный расход газа Vг1maxсоответствующие Руmin;

- определяется площадь сечения входных прорезей 8 для первого пускового клапана при Vг1max, Рг1 и Рпз1;

- находится давление зарядки камеры 13 сжатым газом (Р1) и сила сопротивления магнита 22 (F1), используя уравнения (4) и (5);

- выбирается глубина второго пускового клапана Н2, где давления жидкости (линия 10) меньше давления газа (линия 9) на величину Δ Р2min; здесь давление открытия второго клапана будет равно Рпо2 = Рг2 - Δ Р2min < Pг2max (Рг2max - соответствует давлению газа на глубине j = 2-го клапана при Ррmax);

- задается возможный темп откачки жидкости (Qж2) при инжекции газа через глубину Н2, исходя из достигаемого забойного давления Рз2;

- рассчитывается распределение давления в потоке жидкости на участке от забоя до глубины Н2 при Рз2 и Qж2 и определяется на данной глубине давление жидкости, которое принимается равным давлению закрытия второго пускового клапана Рпз2 (линия 11), причем Рпз2 > Рп2max;

поинтервально задается расход газа Vгi, рассчитывается для каждого i-го Vг устьевое давление при Рпз2 и Qж2, строится зависимость Ру = f(Vг) и определяется расход газа Vг2max, соответствующий давлению Руmin;

- определяется площадь проходного сечения входных прорезей 8 для второго пускового клапана при Vг2max, Рг2 и Рпз2;

- находятся параметры Р2 и F2 для второго пускового клапана, используя формулы (4) и (5).

Расчет для последующих пусковых клапанов проводится аналогично первому и второму до достижения точки инжекции газа в колонны труб 1 через рабочий клапан.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ ПИЛОТНЫЙ КЛАПАН | 1990 |

|

RU2017938C1 |

| КЛАПАН ДЛЯ ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 1991 |

|

RU2043483C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ДАВЛЕНИЯ В ПОТОКЕ | 1990 |

|

RU2017939C1 |

| Газлифтный клапан | 1988 |

|

SU1668639A1 |

| Пакер гидравлический | 1988 |

|

SU1788207A1 |

| Газлифтный клапан | 1990 |

|

SU1812302A1 |

| Способ пуска и эксплуатации газлифтной скважины | 1990 |

|

SU1756543A1 |

| Газлифтный клапан пневмогидравлического действия | 1990 |

|

SU1768751A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫВАНИЯ ПОТОКА ФЛЮИДА В СКВАЖИНЕ | 2003 |

|

RU2237152C1 |

| Способ газлифтной подачи жидкости в колонну из скважины | 1984 |

|

SU1229449A1 |

Использование: нефтегазодобывающая промышленность, в частности техника газлифтной добычи нефти. Сущность изобретения: газлифтная установка содержит подъемник. На подъемнике последовательно установлены снизу вверх обратный клапан, пакер, клапан глушения циркуляционный, рабочий клапан и пусковые клапаны. Пусковые клапаны состоят из корпуса с входными продольными прорезями и выходными каналами, узла зарядки и уплотнений, расположенных в верхней части корпуса, упругого элемента, образующего с ним герметичную камеру сжатого газа и штока с каналами, связанного верхней частью с упругим элементом, а нижней - с затвором с каналами. Пусковой клапан снабжен магнитами и посадочными поверхностями для них, при этом магниты расположены в верхней боковой части штока над его каналами, а посадочные поверхности магнита на внутренней поверхности корпуса пускового канала, причем магниты размещены с возможностью взаимодействия магнитов с последними при закрытии и открытии затвора. Повышается надежность работы газлифтной скважинной установки за счет сокращения количества пусковых клапанов при запуске и обеспечивается надежность их закрытия в процессе эксплуатации скважины. 3 ил.

ГАЗЛИФТНАЯ СКВАЖИННАЯ УСТАНОВКА, содержащая подъемник, на котором последовательно установлены снизу вверх обратный клапан, пакер, циркуляционный клапан глушения, рабочий клапан и пусковые клапаны в виде корпуса с входными продольными прорезями и выходными каналами, узла зарядки и уплотнений, расположенных в верхней части корпуса, упругого элемента, образующего с ним герметичную камеру сжатого газа, и штока с каналами, связанного верхней частью с упругим элементом, а нижней - с затвором с каналами, отличающаяся тем, что, с целью повышения надежности в работе путем сокращения количества пусковых клапанов при запуске и обеспечения надежного их закрытия в процессе эксплуатации скважины, она снабжена магнитами и посадочными поверхностями для них, при этом магниты расположены в верхней боковой части штока над его каналами, а посадочные поверхности магнита - на внутренней поверхности корпуса пускового клапана, причем магниты размещены с возможностью взаимодействия с посадочными поверхностями при закрытии и открытии затвора.

| Зайцев Ю.В., Максутов Р.А., Чубанов О.В | |||

| и др | |||

| Справочное пособие по газлифтному способу эксплуатации скважин | |||

| М.: Недра, 1984, с.29-32. |

Авторы

Даты

1994-08-15—Публикация

1990-10-23—Подача