Изобретение относится к устройствам, служащим для измельчения сыпучих веществ, или их комбинаций, в частности для измельчения зерен кофе, бобовых, круп, производства костной муки и для приготовления щебня в производстве бетона.

Известен рабочий орган измельчителя, содержащий вертикальный вал с закрепленными на нем ножами в виде двух плоских S-образных элементов, разнесенных по высоте, причем у верхнего элемента концевые части отогнуты с одной стороны вниз, с другой - вверх. Элементы имеют пилообразные режущие кромки, зубья которых направлены по направлению вращения рабочего органа. Угол наклона зубьев от гребня по направлению к периферии ножа больше, чем угол наклона в сторону центра вращения ножа [1].

Недостатком этого рабочего органа является низкая эффективность измельчения, что влечет за собой повышение затрат энергии и времени на измельчение. Применение зубьев с указанными выше геометрическими характеристиками приводит к увеличению эффективной длины плоской прямолинейной рабочей кромки органа по отношению к измельчаемым ингредиентам. Во время работы измельчителя напряженное состояние в зоне контакта соударяющихся тел и процесса изменения контактных сил во времени происходит не на гребнях зубьев, а на плоской прямолинейной кромке рабочего органа и динамические нагрузки на рабочий орган выше, что приводит к более быстрому разрушению конструкции вследствие ее усталости.

Известен рабочий орган, содержащий вал, на котором закреплены два ножа на некотором расстоянии друг от друга. Ножи выполнены в виде плоских S-образных элементов. У верхнего ножа концевые части отогнуты с одной стороны вниз, а с другой - вверх. Ножи имеют пилообразные криволинейные рабочие кромки, причем радиус кривизны рабочих кромок со стороны центра вращения рабочего органа меньше радиуса кривизны участка противоположной стороны рабочей кромки. Зубья кромок направлены по направлению вращения ножей [2].

Недостаток такого рабочего органа состоит в низкой эффективности измельчения, что ведет к увеличению времени измельчения, а следовательно, и потреблению энергии. Применение зубьев ведет лишь к увеличению эффективной длины плоской рабочей кромки. Следовательно, в процессе работы измельчение ингредиентов происходит не на гребнях зубьев, а на плоской рабочей кромке, что повышает динамические нагрузки и понижает ресурс работы рабочего органа.

Цель изобретения - повышение эксплуатационных возможностей рабочего органа измельчителя.

Это достигается тем, что в рабочем органе измельчителя содержащем вал, на котором закреплены верхний и нижний ножи, имеющие пилообразные части, развертки ножей на плоскость, перпендикулярную оси вала, выполнены в виде  -образных элементов. Концевые части нижнего ножа отогнуты с одной стороны вверх, а с другой - вниз, а у верхнего отогнуты вниз по линиям, расположенным в плоскости ножа и выходящим из наиболее удаленных концевых точек рабочих кромок, под углами θ≅ 45о к средней линии ножа, а углы между плоскостью, перпендикулярной оси вала, и поверхностями концевых частей верхнего ножа по мере продвижения по линиям (описанным выше) к задним кромкам ножа постепенно возрастают от 0 до 60о. Зубья на верхнем ноже расположены на периферийных частях рабочих кромок и его торцах, а на нижнем - по всей длине рабочих кромок.

-образных элементов. Концевые части нижнего ножа отогнуты с одной стороны вверх, а с другой - вниз, а у верхнего отогнуты вниз по линиям, расположенным в плоскости ножа и выходящим из наиболее удаленных концевых точек рабочих кромок, под углами θ≅ 45о к средней линии ножа, а углы между плоскостью, перпендикулярной оси вала, и поверхностями концевых частей верхнего ножа по мере продвижения по линиям (описанным выше) к задним кромкам ножа постепенно возрастают от 0 до 60о. Зубья на верхнем ноже расположены на периферийных частях рабочих кромок и его торцах, а на нижнем - по всей длине рабочих кромок.

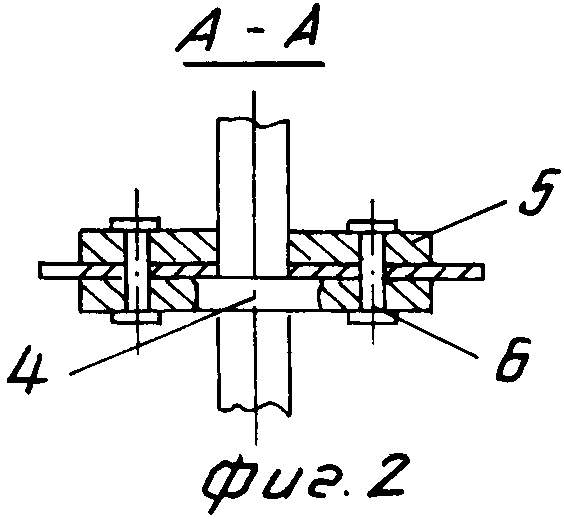

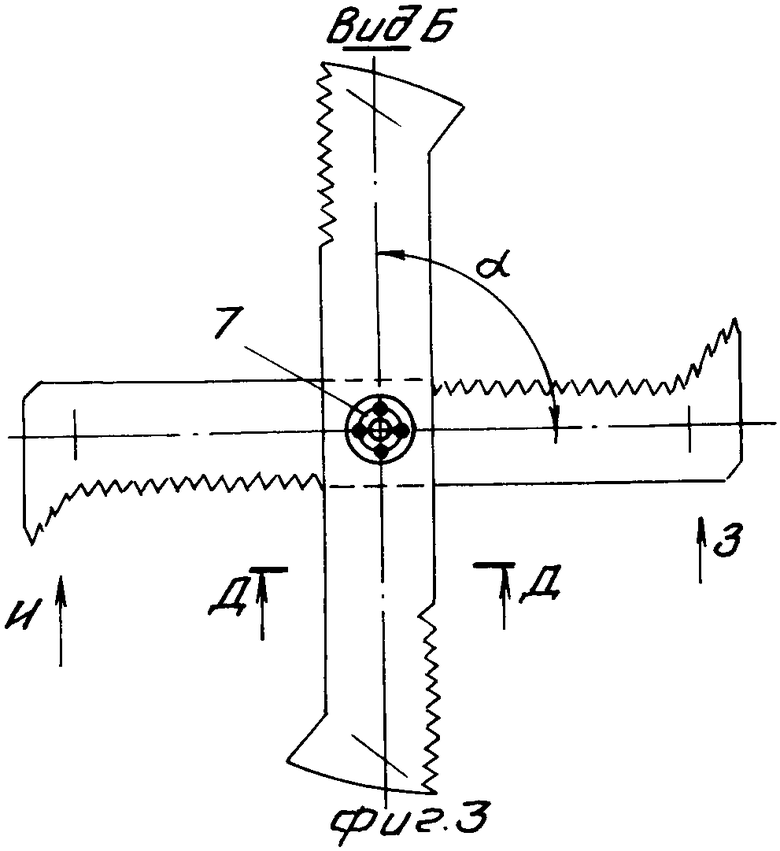

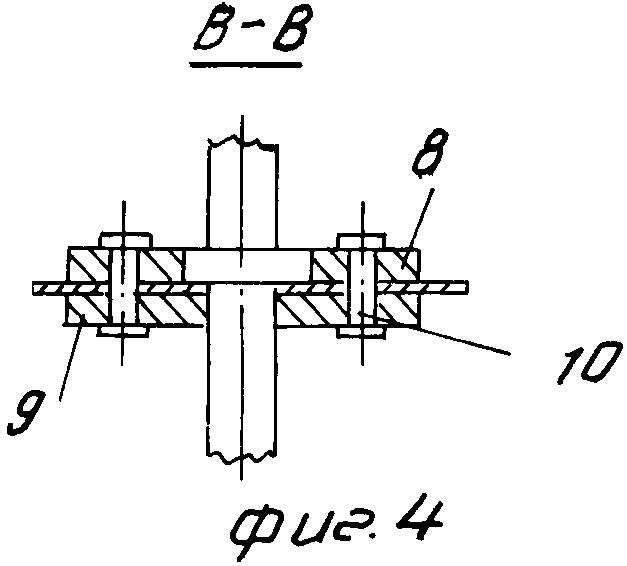

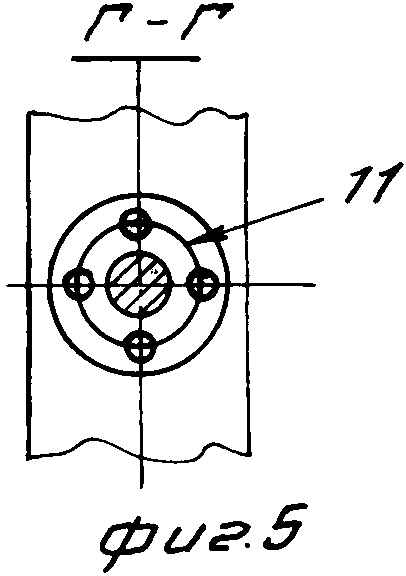

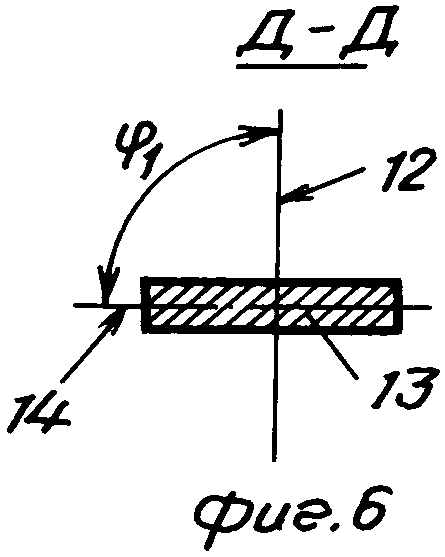

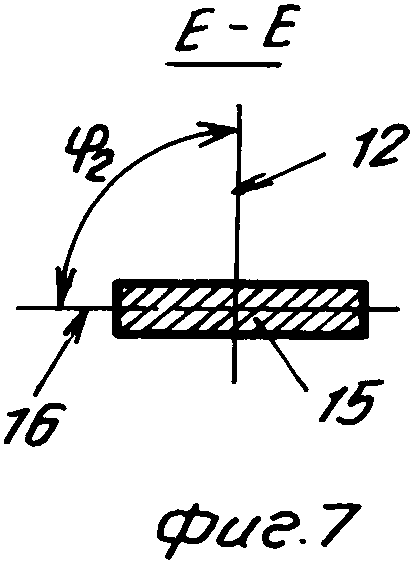

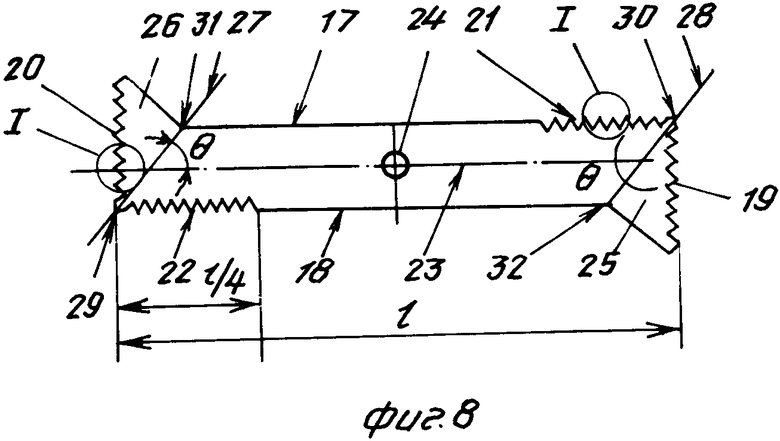

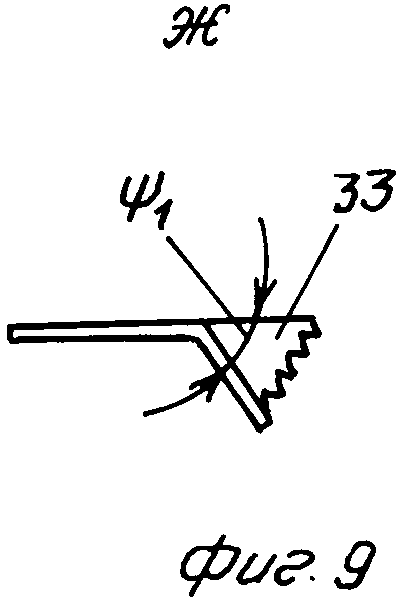

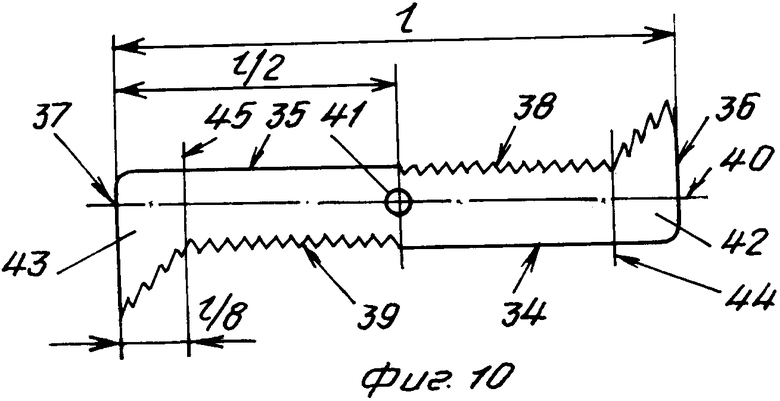

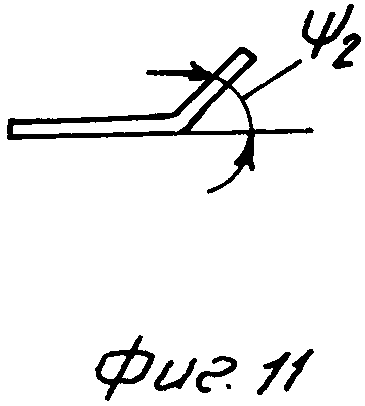

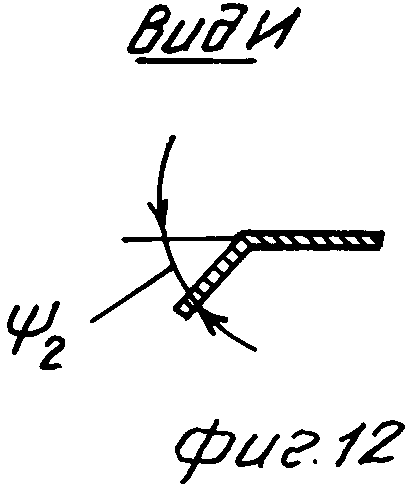

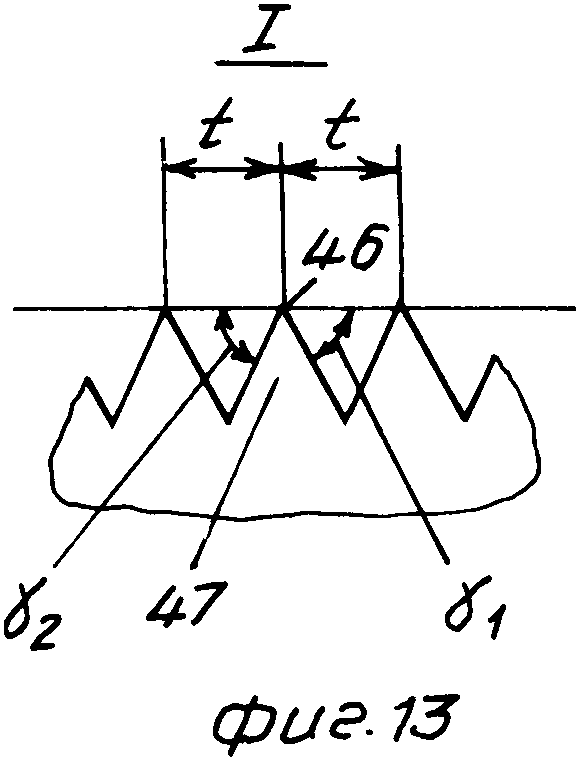

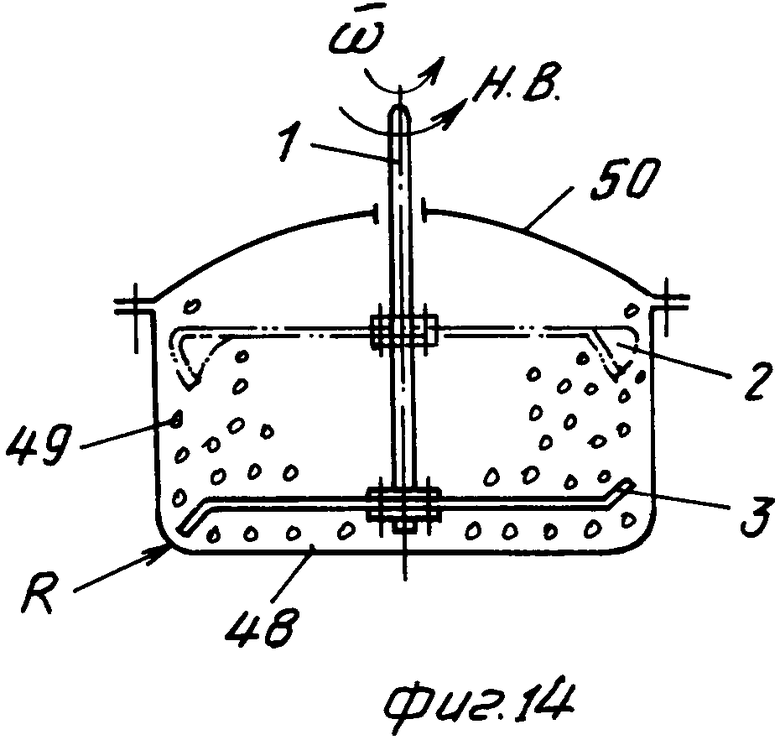

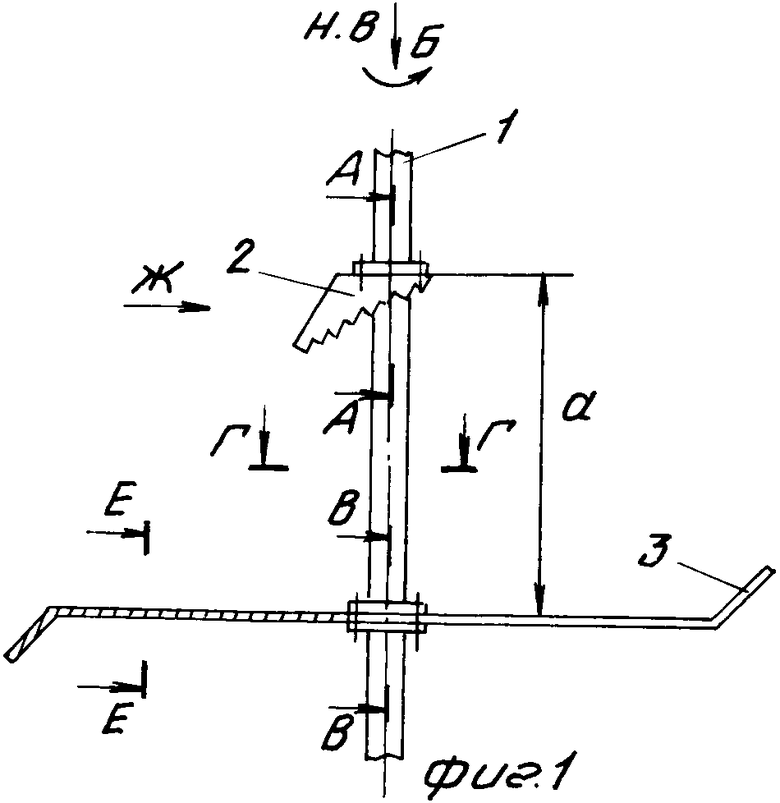

На фиг. 1 показана конструкция рабочего органа измельчителя; на фиг. 2 - сечение А-А на фиг. 1 (развернуто в плоскости чертежа); на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1 (развернуто); на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 3; на фиг. 7 - сечение Е-Е на фиг. 1 (развернуто); на фиг. 8 представлена развертка верхнего ножа на плоскость, перпендикулярную оси вала; на фиг. 9 вид по стрелке Ж на фиг. 1; на фиг. 10 показана развертка нижнего ножа на плоскость, перпендикулярную оси вала; на фиг. 11 - вид по стрелке 3 на фиг. 3; на фиг. 12 - вид по стрелке И на фиг. 3; на фиг. 13 - узел I на фиг. 8; на фиг. 14 показан рабочий орган измельчителя.

Рабочий орган измельчителя (фиг. 1) выполнен в виде вала 1 с верхним 2 и нижним 3 ножами, прикрепленными к валу. В месте крепления ножа 2 к валу 1 нож расположен между фланцами 4 и 5 (фиг. 2, 3), один из фланцев выполнен заодно с валом, а другой служит прижимом для ножа 2 и скрепляется, например, заклепками 6, расположенными по окружноcти 7. В месте крепления ножа 3 к валу 1 нож расположен между фланцами 8 и 9 (фиг. 4), один из фланцев выполнен заодно с валом, а другой служит прижимом для ножа 3 и крепится, например, заклепками 10, расположенными по окружности 11 (фиг. 5). Ось 12 вала 1 расположена вертикально. Профиль сечения 13 ножа 2 (фиг. 6) своей хордой 14 расположен под углом ϕ1 к оси 12 вала 1, равным 90о, т.е. плоскость ножа 2 в месте крепления ее на валу 1 перпендикулярна этой оси. Профиль сечения 15 ножа 3 (фиг. 7) своей хордой 15 расположен под углом ϕ2 к оси 12 вала 1, равным 90о, т.е. плоскость ножа 3 в месте крепления ее на валу 1 перпендикулярна этой оси.

Развертка верхнего ножа 2 на плоскость (фиг. 8), перпендикулярную оси 12 вала 1, выполнена в виде  -образного элемента длиной l с кромками 17 и 18 и торцами 19 и 20. Периферийные части 21, 22 рабочих кромок ножа 2 на длине l/4 и торцах 19 и 20 выполнены пилообразными. Линия 23 является средней линией ножа 2 и проходит через отверстие 24, предназначенное для крепления ножа 2 к валу 1.

-образного элемента длиной l с кромками 17 и 18 и торцами 19 и 20. Периферийные части 21, 22 рабочих кромок ножа 2 на длине l/4 и торцах 19 и 20 выполнены пилообразными. Линия 23 является средней линией ножа 2 и проходит через отверстие 24, предназначенное для крепления ножа 2 к валу 1.

Концевые части 25 и 26 ножа 2 отогнуты вниз по линиям 27, 28, расположенным в плоскости ножа и выходящим из наиболее удаленных концевых точек 29, 30, под углом θ≅45о к средней линии 23 ножа 2. Углы Ψ1 (фиг. 9) от точки 29 к точке 31 и от точки 30 к точке 32 возрастают от 0о в точках 29 и 30 до 60о в точках 31 и 32, образуя криволинейную поверхность 33, т.е. углы Ψ1 между плоскостью, перпендикулярной оси вала и поверхностями концевых частей ножа, по мере продвижения по линиям, расположенным в плоскости ножа и выходящим из наиболее удаленных концевых точек рабочих кромок, к задним кромкам ножа постепенно возрастают от 0 до 60о.

Развертка нижнего ножа 3 на плоскость (фиг. 10), перпендикулярную оси 12 вала 1, выполнена в виде  -образного элемента длиной l с кромками 34 и 35 и торцами 36 и 37. Рабочие кромки 38 и 39 по длине l/2 выполнены пилообразными. Линия 40 является средней линией ножа 3 и проходит через отверстие 41, предназначенное для крепления ножа 3 к валу 1. Концевые части 42 и 43 (фиг. 11, 12) ножа 3 на расстоянии l/8 по линиям 44 и 45, перпендикулярным средней линии 40, загнуты на одном конце вверх, а на другом - вниз под углом 10о < Ψ2< 90о.

-образного элемента длиной l с кромками 34 и 35 и торцами 36 и 37. Рабочие кромки 38 и 39 по длине l/2 выполнены пилообразными. Линия 40 является средней линией ножа 3 и проходит через отверстие 41, предназначенное для крепления ножа 3 к валу 1. Концевые части 42 и 43 (фиг. 11, 12) ножа 3 на расстоянии l/8 по линиям 44 и 45, перпендикулярным средней линии 40, загнуты на одном конце вверх, а на другом - вниз под углом 10о < Ψ2< 90о.

Нож 2 расположен на расстоянии а ≅ l/2 от ножа 3. Средние линии 23 и 40 ножей 2, 3 смещены по азимуту на угол α≅ 180о относительно оси 12 вала 1.

Зубья 46 (фиг. 12) на периферийных частях 21 и 22 ножа 2 направлены по направлению вращения рабочего органа, а на торцах 19 и 20 - перпендикулярно вращению рабочего органа.

Зубья на рабочих кромках 38 и 39 ножа 3 направлены по направлению вращения рабочего органа. Зубья выполнены с постоянным шагом t = 1/40l и углом γ1 наклона зубьев от гребня 47 по направлению к периферии ножей 2 и 3, равным углу γ2 наклона зубьев от гребня 47 в сторону центра вращения рабочего органа (фиг. 13).

Работа рабочего органа измельчителя (фиг. 14) заключается в следующем. В емкость 48 помещают ингредиенты 49 для измельчения и в ней располагают рабочий орган измельчителя с валом 1 с ножами 2 и 3, закрывают крышкой 50, сообщают валу 1 угловую скорость  в направлении Н.В. (направление вращения). Ингредиенты сначала приводятся в соударение с пилообразными рабочими кромками 38 и 39 ножа 3 и начинают раскалываться. Под действием центробежной силы, создаваемой вращающимся рабочим органом, ингредиенты перемещаются к периферии ножа. При помощи концевой части 42 ножа 3, отогнутой вниз, ингредиенты перемещаются вниз ко дну емкости 48. Но так как переход от дна к стенке емкости выполнен по радиусу R, то ингредиенты по инерции перемещаются в сторону центральной части емкости, и, встречая на своем пути все новые и новые порции измельчаемых ингредиентов, сначала тормозятся, а затем увлекаются ими в обратном направлении, к стенке. Таким образом, при вращении ножа образуется "придонный" вихревой жгут, который не позволяет скапливаться в углах емкости измельченной массы ингредиентов. Излишки ингредиентов выталкиваются вверх, над нож, где, попадая на концевую часть 43 ножа 3, отогнутую вверх, перемещаются по стенке емкости 48 в направлении ножа 2. В следующий момент они подпадают под периферийные части 21 и 22 ножа 2 и торцы 19 и 20 ножа 2, дополнительно раскалываясь и "распиливаясь" на более мелкие части. Измельчаемая среда при помощи концевых частей 25 и 26 ножа 2 направляется к центру вниз на нож 3, по пути перемешивая ее, так как криволинейная поверхность 33 придает среде небольшую закрутку. Далее процесс повторяется.

в направлении Н.В. (направление вращения). Ингредиенты сначала приводятся в соударение с пилообразными рабочими кромками 38 и 39 ножа 3 и начинают раскалываться. Под действием центробежной силы, создаваемой вращающимся рабочим органом, ингредиенты перемещаются к периферии ножа. При помощи концевой части 42 ножа 3, отогнутой вниз, ингредиенты перемещаются вниз ко дну емкости 48. Но так как переход от дна к стенке емкости выполнен по радиусу R, то ингредиенты по инерции перемещаются в сторону центральной части емкости, и, встречая на своем пути все новые и новые порции измельчаемых ингредиентов, сначала тормозятся, а затем увлекаются ими в обратном направлении, к стенке. Таким образом, при вращении ножа образуется "придонный" вихревой жгут, который не позволяет скапливаться в углах емкости измельченной массы ингредиентов. Излишки ингредиентов выталкиваются вверх, над нож, где, попадая на концевую часть 43 ножа 3, отогнутую вверх, перемещаются по стенке емкости 48 в направлении ножа 2. В следующий момент они подпадают под периферийные части 21 и 22 ножа 2 и торцы 19 и 20 ножа 2, дополнительно раскалываясь и "распиливаясь" на более мелкие части. Измельчаемая среда при помощи концевых частей 25 и 26 ножа 2 направляется к центру вниз на нож 3, по пути перемешивая ее, так как криволинейная поверхность 33 придает среде небольшую закрутку. Далее процесс повторяется.

Как следует из описания конструкции и работы органа измельчителя, имеется возможность расширения его эксплуатационных возможностей путем приспособления органа к различным по твердости и удельному весу измельчаемым ингредиентам. Кроме повышения эффективности измельчения, т.е. получения смеси с мелкодисперсной структурой, уменьшается время измельчения ингредиентов вследствие большего числа контактов с рабочим органом, следовательно, снижается потребление энергии; повышается ресурс использования рабочего органа в работе благодаря применению зубьев на его рабочих кромках, так как в процессе измельчения удар приходится не на плоские рабочие части ножей, как обычно, а на зубья. Поэтому облегчается режим работы привода измельчителя. А так как используются два ножа, можно еще и увеличить выход измельченного продукта вследствие большей загрузки исходных ингредиентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ИЗМЕЛЬЧИТЕЛЯ | 1992 |

|

RU2018254C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ (ВАРИАНТЫ) | 1993 |

|

RU2048876C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1993 |

|

RU2056922C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1992 |

|

RU2042415C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ (ВАРИАНТЫ) | 1992 |

|

RU2040324C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1993 |

|

RU2056925C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1993 |

|

RU2056923C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1993 |

|

RU2056924C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1993 |

|

RU2056921C1 |

| РАБОЧИЙ ОРГАН СМЕСИТЕЛЯ | 1994 |

|

RU2046649C1 |

Использование: в быту для измельчения сыпучих веществ. Сущность изобретения: рабочий орган содержит вал 1, на котором закреплены верхний 2 и нижний 3 ножи, выполненные в виде Z-образных элементов. Концевые части нижнего ножа отогнуты: одна вверх, другая вниз, а верхнего - вниз по линиям, расположенным в плоскости ножа и выходящим из наиболее удаленных концевых точек рабочих кромок, под углом θ ≅ 45° к средней линии ножа. Углы ϕ1 между плоскостью, перпендикулярной оси вала и поверхностями концевых частей верхнего ножа, по мере продвижения по описанным выше линиям к задним кромкам постепенно возрастают от 0 до 60 °. Зубья на верхнем ноже расположены на периферийных частях рабочих кромок и его торцах, а на нижнем - по всей длине рабочих кромок. 14 ил.

РАБОЧИЙ ОРГАН ИЗМЕЛЬЧИТЕЛЯ, содержащий вал с закрепленными ножами, имеющими пилообразные части в виде зубьев, расположенных по всей длине рабочих кромок нижнего ножа, отличающийся тем, что развертки ножей на плоскость, перпендикулярно оси вала, выполнены в виде

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1994-08-30—Публикация

1992-05-28—Подача