Изобретение относится к землеройному машиностроению и может быть использовано для производства подводно-технических работ по заглублению трубопроводов.

Известно, что самым непроизводительным, дорогостоящим и наиболее продолжительным видом работ, осуществляемым при строительстве и ремонте подводных трубопроводных переходов, остаются земляные работы при строительстве и ремонте подводных трубопроводов, несмотря на некоторый прогресс в механизации и организации их. Как правило, большинство аварий подводных трубопроводов связано с недостаточным их заглублением в придонный грунт, в результате чего трубопроводы обнажаются, образуются их провисы, а это вызывает вероятность нарушения прочности конструкции и увеличивает риск возникновения аварийной ситуации.

Уменьшение трудоемкости выполнения работ по ремонту подводных трубопроводов и эффективность их осуществления во многом определяется прогрессом, достигаемым при производстве подводных земляных работ, т.е. увеличением степени механизации, улучшением организации труда, отысканием новых прогрессивных способов их выполнения. Одним из путей достижения этих целей является создание трубозаглубительных механизмов, эффективность применения которых может в основном достигаться за счет резкого сокращения объемов земляных работ по сравнению с обычными траншейными машинами, при использовании которых под заглубляемым трубопроводом создается траншея больших размеров. Затраты на подводные земляные работы, как правило, превышают 50-60% стоимость строительства подводного трубопровода. В предлагаемом изобретении не только ставится такая задача, но и решается за счет повышения надежности работы рабочего органа для различных категорий грунтов.

Известно устройство для подводной разработки грунта, включающее гидронож с насосом, водоводом и струйным сопловым механизмом, механический нож, выполненный из имеющих режущие кромки скребков, соединенных перемычкой и расположенных в плане по обе стороны от гидроножа, при этом режущие кромки скребков расположены параллельно между собой, а перемычка выполнена в виде двух соединенных вогнутых диафрагм, установленных вдоль водовода, струйный сопловый механизма выполнен из нескольких равномерно смонтированных перед и вдоль соединения диафрагм насадок, сопла которых ориентированы вниз под острым углом к плоскости, проходящей через режущие кромки скребков.

Недостаток - низкая надежность конструкции механического ножа при проходе глинистых грунтов с каменистыми включениями. Кроме того, увеличение числа насадок при разработке траншеи гидроножом ведет к увеличению мощности гидропривода и, естественно, к снижению КПД устройства.

Наиболее близким к предлагаемому изобретению является подводный трубозаглубитель, включающий приводную раму со смонтированными на ней опорными роликами для взаимодействия с укладываемой трубой, фрезерный рабочий орган из симметрично расположенных частей, закрепленный на расположенном за ним щитовом грунтозаборном устройстве, которое установлено на приводной раме, и двигатели фрез рабочего органа, при этом каждая часть рабочего органа выполнена в виде набора сопряженных торцовыми сторонами цилиндрических двухперых фрез, каждая из которых имеет поперечные лопатки с установленными на последних режущими лентами, расположенными по винтовой линии и под острым углом к оси фрезы, двигатель вращения каждой части рабочего органа связан с фрезами посредством пропущенного по осям фрез составного вала, к которому жестко прикреплены поперечные лопатки фрез.

Недостаток - низкая надежность устройства, обусловленная наличием гибкой связи между частями рабочего органа и карданной передачей, т.е. данная конструкция не является жесткой. Кроме того, сам рабочий орган, выполненный в виде набора сопряженных своими торцовыми сторонами цилиндрических двухперых фрез, каждая из которых имеет поперечные лопатки с установленными на них режущими лентами, является слабым звеном в устройстве и не может быть использовано для разработки траншеи в твердых грунтах III и IV категории.

Цель изобретения - повышение надежности в работе устройства при разработке различных категорий грунтов и упрощение конструкции.

Поставленная цель достигается тем, что осуществляют комбинированную разработку траншеи двумя парами роторов, причем первая пара роторов формирует боковые стенки траншеи, а вторая пара роторов, установленных под углом, формирует дно траншеи.

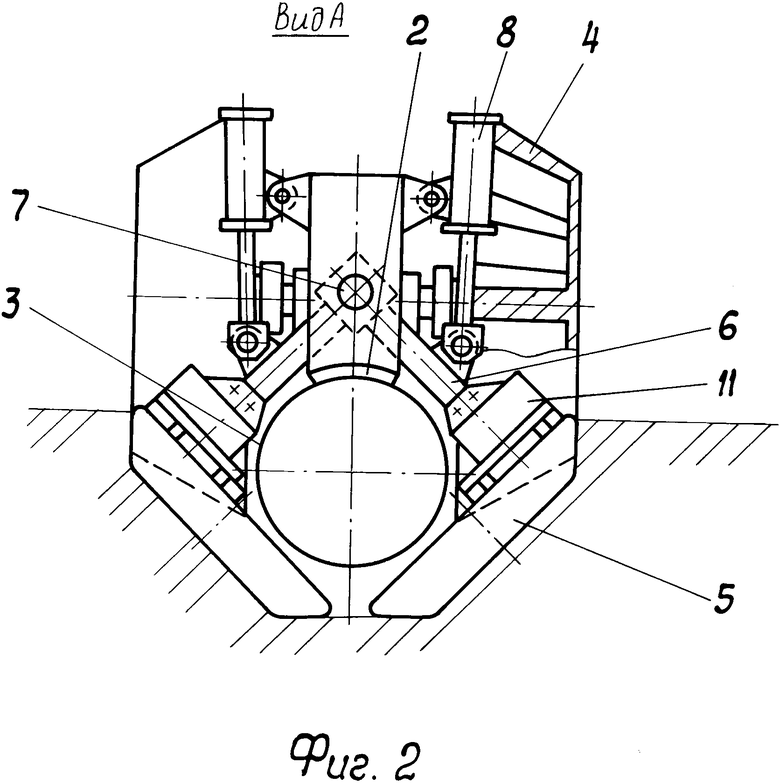

Рабочий орган выполнен в виде двух передних роторов, расположенных симметрично друг другу, ось вращения которых перпендикулярна оси трубопровода, и двух роторов, расположенных под углом к оси трубопровода, установленных на общей раме, которые окончательно формируют профиль траншеи.

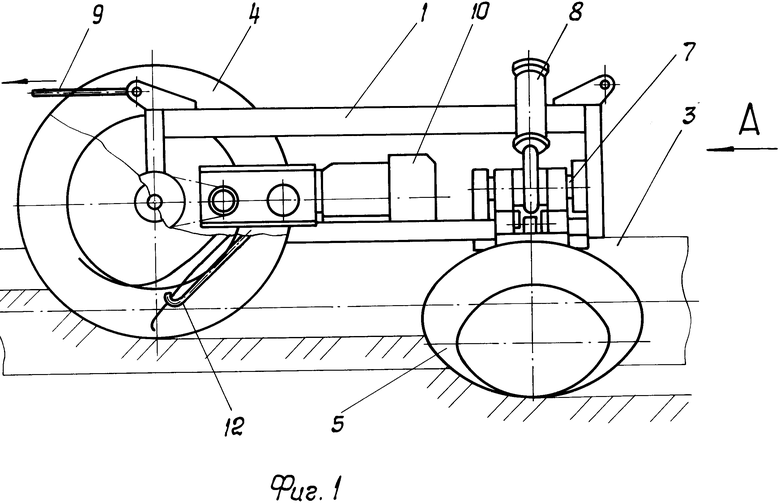

На фиг. 1 изображен общий вид предлагаемого устройства, вид сбоку; на фиг. 2 - вид с торца.

Устройство включает раму 1 с ползуном 2, расположенным на трубе 3, рабочий орган, выполненный из двух вертикально расположенных роторов 4 и двух роторов 5, установленных под углом к оси трубы 3, смонтированных на собственных подвижных рамах 6, которые закреплены шарниром 7 и гидроцилиндрами 8 к раме 1, трос 9, гидромоторы 10 и 11 и грунтонасос 12.

Устройство работает следующим образом.

Гидроцилиндром 8 раздвигают наклонные роторы 5 до размера, обеспечивающего свободное прохождение трубы 3, и устанавливают в предварительно разработанный приямок. Затем гидроцилиндром 8 сводят наклонные роторы 5 в рабочее положение, при этом ползуны 2 должны контактировать с трубой 3 по всей ее длине. На противоположном берегу водоема или на заякоренной плавучей опоре устанавливают лебедку, которую связывают с трубозаглубителем тросом 9. Тяговая лебедка при помощи троса 9 приводит трубозаглубитель в равномерное поступательное перемещение, а ползуны 2 обеспечивают его направленное движение. Гидромоторы 10 и 11 приводят во вращение как вертикально установленные роторы 4, так и наклонные роторы 5, первая пара роторов формирует боковые стенки траншеи, а вторая - дно траншеи. Срезанный роторами грунт грунтонасосами 12 выбрасывается за пределы траншеи. Для укладки трубопровода на заданную отметку необходимо протащить трубозаглубитель по трубе несколько раз в зависимости от диаметра роторов и необходимой глубины укладки.

Использование предлагаемого изобретения, а именно выполнение роторов конической формы, обеспечивает их устойчивость на трубопроводе и позволит наиболее эффективно осуществлять процесс сбора пульпы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подводный трубозаглубитель | 1987 |

|

SU1594250A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПОДВОДНЫХ ЗЕМЛЯНЫХ РАБОТ С ИСПОЛЬЗОВАНИЕМ ДНОУГЛУБИТЕЛЬНОГО ЗЕМСНАРЯДА И ГИДРОМОНИТОРНОЕ УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ТРАНШЕЙ ПОД ВОДОЙ, ГИДРОМОНИТОРНЫЙ ТРУБОЗАГЛУБИТЕЛЬ-ТРАНШЕЕКОПАТЕЛЬ (ВАРИАНТЫ), ТРУБОЗАГЛУБИТЕЛЬ-ТРАНШЕЕКОПАТЕЛЬ (ВАРИАНТЫ) | 1996 |

|

RU2107776C1 |

| Гидравлический трубозаглубитель | 1981 |

|

SU941767A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЕРОЙНО-УКЛАДОЧНЫХ РАБОТ ПРИ ПРОКЛАДКЕ ПОДВОДНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507431C2 |

| СПОСОБ УКЛАДКИ КАБЕЛЯ | 1998 |

|

RU2152678C1 |

| РАБОЧИЙ ОРГАН ПОДВОДНОГО ТРУБОЗАГЛУБИТЕЛЯ | 2016 |

|

RU2695673C2 |

| Устройство для подводной разработки грунта | 1982 |

|

SU1116127A1 |

| Устройство для разработки подводных траншей | 1959 |

|

SU131170A1 |

| УСТРОЙСТВО для ЗАГЛУБЛЕНИЯ ПОДВОДНЫХ ТРУБОПРОВОДОВ | 1970 |

|

SU282854A1 |

| ГИДРОКАБЕЛЕУКЛАДЧИК | 1991 |

|

RU2023821C1 |

Сущность изобретения: рабочий орган выполнен в виде двух передних симметричных друг другу роторов и двух роторов, расположенных под углом к вертикальной плоскости, проходящей через ось трубопровода. Все роторы установлены на одной общей раме. Передние роторы формируют боковые стенки траншеи, а задние - дно траншеи. Ось вращения передних роторов перпендикулярна вертикальной плоскости, проходящей через ось трубопровода. 2 ил.

| Подводный трубозаглубитель | 1987 |

|

SU1594250A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-08-30—Публикация

1991-04-09—Подача