Изобретение относится к горному делу и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известны гидравлический и механический способы возведения искусственного целика.

Устройства для осуществления этих способов состоят из магистральных трубопроводов, отводов, регулировочных задвижек и магистральных конвейеров, самоходных вагонов.

Недостатком этих способов и устройств является отсутствие контакта возводимого закладочного массива с кровлей выработанного пространства, особенно при отработке пологих и наклонных пластов.

Наиболее близким к предлагаемому является способ возведения искусственного целика, заключающийся в подаче закладочного материала в выработанное пространство и обрушение на него с помощью взрывов зарядов ВВ пород кровли.

Недостатком способа являются высокие затраты на возведение целика.

Известно устройство для формирования полостей, принятое за прототип.

Цель изобретения - снижение затрат на возведение целика из материала, обладающего свойствами кристаллизоваться за счет сил горного давления.

Поставленная цель достигается тем, что в способе возведения искусственного целика, включающем подачу закладочного материала в выработанное пространство и обрушение на него пород кровли, обрушение осуществляют путем проведения подрезных полостей, а закладочный материал подают с отставанием одновременно с проведением полостей, при этом последние проводят высотой, определяемой из выражения

hпол = hз ˙ Кус, где hз - расчетная высота закладочного массива, м;

Кус - коэффициент усадки закладочного массива при действии нагрузки, соответствующей по значению величине максимального напряжения в нетронутом массиве в зоне расположения выработки, и суммарной шириной, определяемой из формулы

L =  , где А = 0,25 tg ϑ (Kр - 1);

, где А = 0,25 tg ϑ (Kр - 1);

ϑ - угол полных сдвижений пород кровли выработки, град;

Кр - расчетный коэффициент разрыхления пород кровли;

В = 0,5 азtg ϑ (Кр - 1) - hпол;

аз - средняя ширина закладочного массива на уровне размещения подрезных полостей, м;

С = 0,25 аз2tg ϑ (Kp - 1) - SзKус - SсКр;

Sз - площадь сечения выработки, занятая закладочным массивом, м2;

Sc - площадь свободного пространства выработки над закладочным массивом, м2; подачу закладочного материала и проведение подрезных полостей прекращают при появлении продольных смещений материала массива целика и возобновляют после его прессования.

Предложенный способ возведения искусственного целика осуществляется устройством, включающим ходовую часть, гидростойки с верхняками и режущий орган для формирования подрезных полостей, снабженным оградительным щитом с отводной пластиной и механизмом подачи закладочного материала с разгрузочной головкой, при этом отводная пластина выполнена с разгрузочным окном и установлена под углом для сползания призмы закладочного материала, механизм подачи закладочного материала установлен с возможностью размещения указанной головки в разгрузочном окне при его перемещении. Устройство снабжено бункерами-перегружателями для приема и перегрузки породы, образующейся при проведении подрезных полостей. Устройство снабжено шибером, установленным на отводной пластине с возможностью перекрытия разгрузочного окна. Устройство снабжено датчиком давления, который размещен на наклонной пластине.

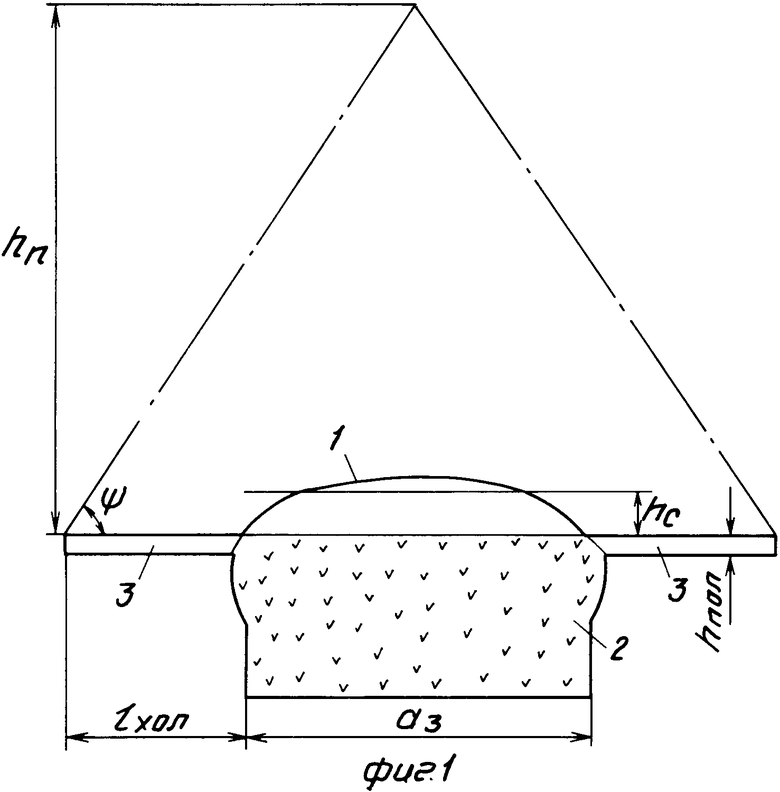

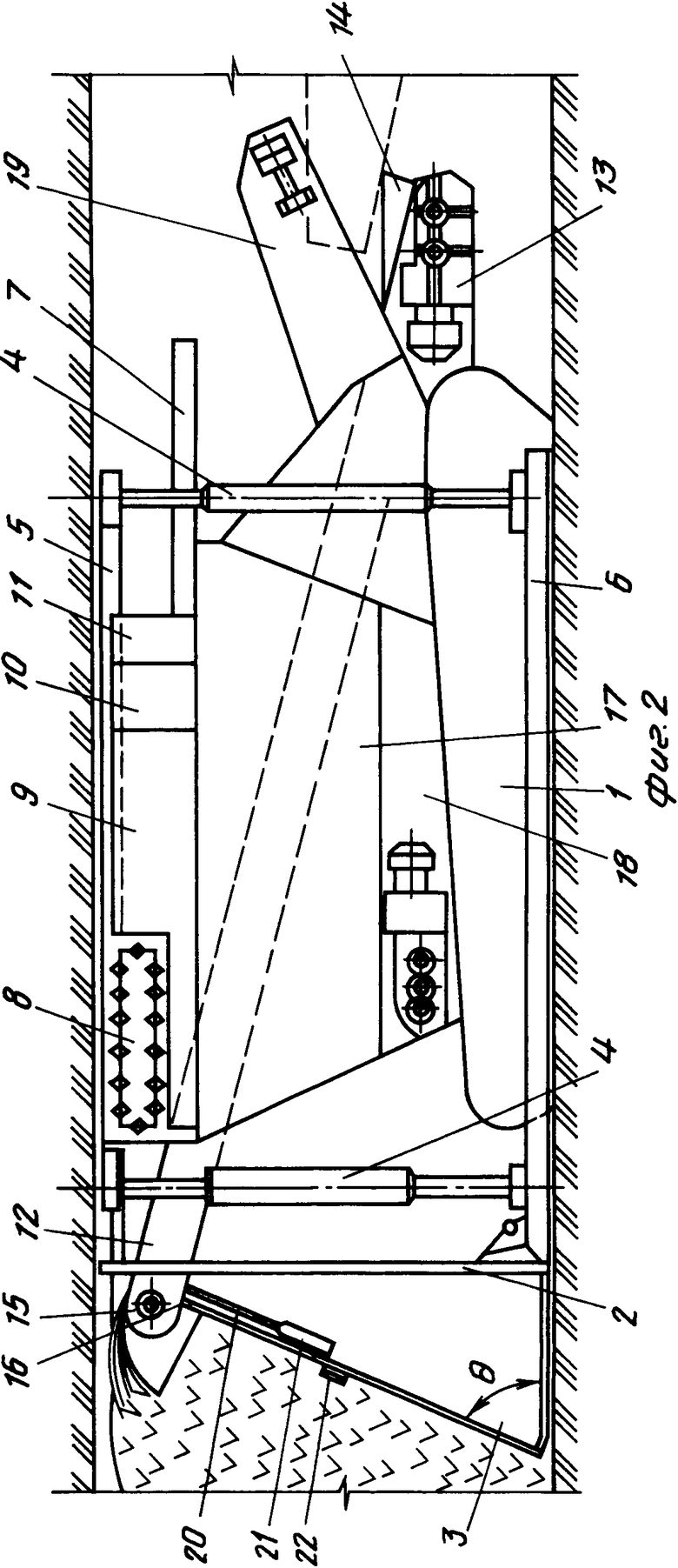

На фиг. 1 показана схема возведения искусственного целика, поперечный разрез; на фиг. 2 - схема устройства для возведения искусственного целика, вид сбоку.

Способ осуществляют следующим образом.

В тупиковой или заперемыченной с одного конца выработке 1 размещают закладочный материал, обладающий свойствами прессоваться и кристаллизоваться за счет сил горного давления. Закладочный материал размещают на расчетную высоту, определяемую техническими возможностями устройства для возведения искусственного целика и наличием закладочного материала.

На закладочный материал, размещенный в выработке 1 и образующий закладочный массив 2, обрушают породы кровли выработки 1. Обрушение пород кровли осуществляют путем проведения подрезных полостей 3. Закладочный материал подают в выработку 1 с отставанием и одновременно с проведением полостей 3.

Подрезные полости 3 проводят высотой, определяемой из выражения

hпол = hз ˙ Кус, где hз - расчетная высота закладочного массива, м;

Кус - коэффициент усадки закладочного массива при действии нагрузки, соответствующей по значению величине максимального напряжения в нетронутом массиве в зоне расположения выработки 1, и суммарной шириной, определяемой из формулы

L =  , где А = 0,25 tg ϑ (Кр - 1);

, где А = 0,25 tg ϑ (Кр - 1);

ϑ - угол полных сдвижений пород кровли выработки 1, град;

Кр - расчетный коэффициент разрыхления пород кровли;

В = 0,5 аз tg ϑ (Кр - 1) - hпол;

аз - средняя ширина закладочного массива 2 на уровне размещения подрезных полостей 3, м;

С = 0,25 аз2 tg ϑ (Кр - 1) - SзКус - SсКр;

Sз - площадь сечения выработки 1, занятая закладочным массивом 2, м2;

Sc - площадь свободного пространства выработки 1 над закладочным массивом 2, м2.

Подачу закладочного материала и проведение подрезных полостей 3 прекращают при появлении продольных смещений материала массива целика и возобновляют после его прессования.

Устройство для возведения искусственного целика содержит ходовую часть 4, оградительный щит 5 с отводной пластиной 6, которая установлена наклонно к горизонтальной плоскости в сторону устройства под углом, обеспечивающим сползание призмы закладочного материала, образующего закладочный массив 2, гидростойки 7 с верхняками 8 и опорными элементами 9, находящимися в кинематической связи с ходовой частью 4.

В верхней части устройства по обе стороны установлены направляющие опоры 10, имеющие возможность перемещаться в горизонтальной и вертикальной плоскостях. На направляющих опорах 10 смонтированы режущие органы 11 для образования подрезных полостей 3 в окружающем закладываемую горную выработку 1 массиве горных пород. Режущие органы 11 снабжены приводом 12, механизмами поворота 13 и перемещения 14. С помощью приводов 12 и механизмов перемещения 14 режущие органы 11 имеют возможность перемещаться по направляющим опорам 10 вдоль устройства.

На ходовой части 4 смонтирован закладочный конвейер 15 с приводом 16, приемной воронкой 17 и поворотной разгрузочной головкой 18. Закладочный конвейер 15 имеет возможность перемещаться вдоль устройства. Поворотная разгрузочная головка 18 в рабочем состоянии размещена в разгрузочном окне 19 в отводной пластине 6 оградительного щита 5 с возможностью удаления из него.

По бокам устройства размещены бункеры-перегружатели 20 с данным конвейером 21 и концевыми поворотными разгрузчиками 22 для приема, накопления и отгрузки горной массы, поступающей от режущих органов 11. На отводной пластине 6 оградительного щита 5 расположены шибер с приводом для перекрытия разгрузочного окна 19 и датчик давления, возникающего при перемещении закладочного массива 2 вдоль оси выработки 1 в результате действия сил горного давления.

На устройстве установлен датчик уровня отсыпки закладочного материала (не показан), отрегулированный на заданную высоту закладки выработки 1.

Устройство работает следующим образом.

Поворотная разгрузочная головка 18 закладочного конвейера 15 через окно 19 выводится за пределы отводной пластины 6 оградительного щита 5, включается привод 16 закладочного конвейера 15 и производится отсыпка закладочного материала. Высота закладочного массива 2 контролируется с помощью датчика уровня отсыпки закладочного материала. При этом закладочный материал с транспортного средства (например, самоходного вагона) поступает на закладочный конвейер 15 через приемную воронку 17.

С помощью привода 12, механизмов поворота 13 и перемещения 14 приводятся в рабочее положение режущие органы 11 и осуществляется формирование подрезных полостей 3 в пределах расчетной высоты закладочного массива 2.

При включении датчика уровня отсыпки закладочного материала устройство для возведения искусственного целика с помощью ходовой части 4 отводится на шаг передвижки, обусловленный технологическими возможностями закладочного конвейера 15 и поворотной разгрузочной головки 18, с одновременным формированием закладочного массива 2 и подрезных полостей 3.

Отделенная с помощью режущих органов 11 от массива горная масса поступает в бункеры-перегружатели 20, из которых с помощью данных конвейеров 21 и концевых поворотных разгрузчиков 22 перегружается в транспортное средство (например, самоходный вагон) и удаляется из выработки 1.

Цикличное перемещение устройства продолжается до появления осевых перемещений закладочного массива 2 при воздействии на него обрушенных пород кровли выработки 1. При этом закладочный массив 2 оказывает давление на отводную пластину 6 оградительного щита 5, на что реагирует датчик давления. При срабатывании датчика давления автоматически производится фиксация устройства в выработке 1 с помощью гидростоек 7, верхняков 8 и опорных элементов 9, привод 16 закладочного конвейера 15 отключается, поворотная разгрузочная головка 18 удаляется из разгрузочного окна 19. Окно 19 с помощью шибера с приводом перекрывается, выключаются приводы 12 режущих органов 11. При этом закладочный массив 2 перемещается по отводной пластине 6 оградительного щита 5, упирается в кровлю выработки 1, снижая воздействие сил горного давления на механизм распора устройства, материал закладочного массива 2 прессуется и кристаллизуется.

При отсутствии продольных перемещений закладочного массива 2 включаются приводы 12 режущих органов 11 и продолжается образование подрезных полостей 3. Открывается разгрузочное окно 19, в которое вводится поворотная разгрузочная головка 18, включается привод 16 закладочного конвейера 15 и в приемную воронку 17 подается закладочный материал и производится его отсыпка в выработку 1.

Подрезание кровли выработки 1, возведение закладочного массива 2 и прессование материала закладочного массива силами горного давления продолжается в заданном порядке и параметрах до окончания возведения искусственного целика.

Использование предлагаемого способа и устройства для его осуществления позволяет повысить производительность труда и снизить себестоимость добычи полезного ископаемого, повысить безопасность ведения горных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ЗАВОДНЕННЫХ МЕСТОРОЖДЕНИЙ ВОДОРАСТВОРИМЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1999 |

|

RU2164601C1 |

| Способ возведения искусственного целика | 1984 |

|

SU1190068A1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК ПО СБЛИЖЕННЫМ ПЛАСТАМ УГЛЯ | 1999 |

|

RU2167301C1 |

| СПОСОБ ОТРАБОТКИ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 2011 |

|

RU2477795C1 |

| СПОСОБ ОХРАНЫ ВЫРАБОТОК В ВЫРАБОТАННОМ ПРОСТРАНСТВЕ | 2008 |

|

RU2376472C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 1994 |

|

RU2081320C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1994 |

|

RU2069755C1 |

| СПОСОБ ОХРАНЫ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК | 2010 |

|

RU2441164C1 |

| СПОСОБ СЛОЕВОЙ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ С ЗАКЛАДКОЙ | 2006 |

|

RU2309253C1 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ | 1990 |

|

RU2011822C1 |

Использование: в горной промышленности при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства. Сущность изобретения: обрушение пород кровли осуществляют путем проведения подрезных полостей, закладочный материал подают с отставанием одновременно с проведением полостей. Подачу закладочного материала и проведение подрезных полостей прекращают при появлении продольных смещений материала массива целика и возобновляют после его прессования. Устройство снабжено оградительным щитом с отводной пластиной, механизмом подачи закладочного материала с разгрузочной головкой. Отводная пластина выполнена с разгрузочным окном и установлена под углом для сползания призмы закладочного материала. Механизм подачи закладочного материала установлен с возможностью размещения указанной головки в разгрузочном окне при его перемещении. 3 з.п.ф-лы, 2 ил.

hпол = h3˙kус ,

где hз - расчетная высота закладочного массива, м;

kус - коэффициент усадки закладочного массива при действии нагрузки, соответствующей по значению величине максимального напряжения в нетронутом массиве в зоне расположения выработки,

и суммарной ширины, определяемой из формулы

L =  ,,

,,

где A = 0,25tg Ψ ˙ (Kp-1) ,

Ψ - угол полных сдвижений пород кровли выработки, град;

Kр - расчетный коэффициент разрыхления пород кровли;

B = 0,5aз tg Ψ (Kp-1)-hпол ,

где aз - средняя ширина закладочного массива на уровне размещения подрезных полостей, м;

C = 0,25a32 tg Ψ (Kp-1)-S3˙Kус-Sc˙Kp ,

где Sз - площадь сечения выработки, занятая закладочным массивом;

Sс - площадь свободного пространства выработки над закладочным массивом, м2;

подачу закладочного материала и проведение подрезных полостей при появлении продольных смещений материала массива целика.

| Способ возведения искусственного целика | 1980 |

|

SU875107A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-08-30—Публикация

1990-11-05—Подача