Изобретение относится к теплоэнергетике, а именно к устройствам приготовления воды для отопления и/или горячего водоснабжения зданий и сооружений децентрализованным образом.

Известно устройство подогрева воды для отопления и/или горячего водоснабжения, в котором создают поток циркулирующей жидкости, например воды, и нагретый газовый поток, например, продуктов сгорания топлива, осуществляют передачу тепла, включая скрытую теплоту конденсации паров воды, от нагретого газового потока к циркулирующей жидкости, отводят из газового потока конденсат, подают внешний поток воды, например, для горячего водоснабжения и осуществляют передачу тепла от потока циркулирующей жидкости к внешнему потоку воды [1].

Известна также установка для водяного отопления и/или горячего водоснабжения, содержащая газовый генератор тепла, сообщенные с ним газоход и дымовую трубу, выполненную в газоходе систему теплообменников, включающую, например, начальный, средний и конечный теплообменники, конденсатосборник и водоводяной теплообменник, сообщенный по нагреваемой среде с источником внешнего потока воды и по греющей среде с контуром циркуляционного охлаждения теплообменников [2].

Известен и газовый генератор тепла для установки отопления и/или горячего водоснабжения, содержащий камеру сгорания с огневым днищем, снабженным отверстиями, установленные соосно соответствующим отверстиям огневого днища в камере сгорания стабилизаторы пламени и с противоположной стороны днища форсунки для подачи и смешения газообразного горючего с воздухом, каждая из которых выполнена в виде эжектора с сообщенными с источником горючего газа эжектирующими соплами, равномерно расположенными по периметру и наклоненными под углом к оси центрального сопла, сообщенного с атмосферой [3].

Недостатками известных устройств являются невысокий коэффициент полезного действия, как правило не превышающий 0,85, и высокое содержание окиси углерода и окислов азота в продуктах сгорания, что делает их весьма далекими от экологически чистых устройств международного класса "голубой ангел".

Целью изобретения является обеспечение экологической чистоты (класса "голубой ангел") и высокого (более 0,92) термического КПД.

Это достигается тем, что после передачи тепла к внешнему потоку разделяют поток циркулирующей жидкости на два потока, распределение расхода между которыми регулируют, один из разделенных потоков охлаждают внешним потоком воды до температуры ниже точки росы паров воды газового потока, осуществляют при противоотке передачу тепла от конечной по течению части газового потока к охлажденному потоку с неравновесной конденсацией паров воды из газового потока и вывод конденсатора между конечной и средней по течению частями нагретого газового потока, смешивают разделенные потоки жидкости, осуществляют передачу тепла от средней по течению части нагретого газового потока к потоку циркулирующей жидкости, осуществляют при прямотоке передачу тепла от начальной по течению части нагретого газового потока к потоку циркулирующей жидкости, при этом передачу тепла к внешнему потоку воды осуществляют сначала от одного из разделенных потоков, а затем - от потока циркулирующей жидкости.

В части установки поставленная цель достигается тем, что она снабжена дополнительным водоводяным теплообменником и регулируемым разделителем потока циркулирующей жидкости, вход разделителя сообщен с выходом водоводяного теплообменника, один выход - с входом дополнительного водоводяного теплообменника, выход которого сообщен с входом конечного теплообменника, второй выход разделителя и выход конечного теплообменника сообщены с входом среднего теплообменника, выход среднего теплообменника - с входом начального теплообменника, выход последнего сообщен с входом водоводяного теплообменника, конденсатосборник установлен между средним и конечным теплообменниками, дополнительный водоводяной теплообменник по нагреваемой среде сообщен входом с источником внешнего потока воды, а выходом - с входом водоводяного теплообменника. Установка снабжена дополнительным регулируемым разделителем потока циркулирующей жидкости, вход которого сообщен с выходом начального теплообменника, а выходы - с входом водоводяного теплообменника, при этом один из них - через тепловую нагрузку, например отопительную батарею.

Установка снабжена вторым газовым генератором тепла и сообщенными с ним вторыми газоходом и дымовой трубой, выполненной во втором газоходе системой теплообменников, включающей, например, начальный, средний и конечный теплообменники, установленным между вторыми средним и конечным теплообменниками вторым конденсатосборником, вторыми дополнительными водоводяным и водоводяным теплообменниками, последовательно сообщенными по нагреваемой среде с источником внешнего потока воды и по греющей среде - с контуром циркуляционного охлаждения вторых теплообменников таким образом, что выход второго дополнительного водоводяного теплообменника сообщен с входом второго конечного теплообменника, выход второго конечного теплообменника - с входом второго среднего теплообменника, выход последнего - с входом второго начального теплообменника, выход последнего - с входом второго водоводяного теплообменника, выход которого через второй регулируемый разделитель потока сообщен с входом второго дополнительного водоводяного теплообменника и входом второго среднего теплообменника. По нагреваемой среде выход водоводяного теплообменника сообщен с входом второго водоводяного теплообменника.

Установка снабжена промежуточным регулируемым разделителем, установленным по крайней мере в одном из контуров циркулирующей жидкости, вход которого сообщен с выходом соответствующего водоводяного теплообменника, а выходы - с входом соответствующего разделителя потока циркулирующей жидкости, при этом один из них через фильтр, по крайней мере один газовый генератор тепла выполнен со стенками, снабженными каналами, сообщенными с соответствующим контуром циркулирующей жидкости; по крайней мере один теплообменник выполнен в виде снабженного коллекторами пакета пластин, установленных вдоль потока нагретого газа на расстоянии друг от друга и снабженных каналами для прокачки потока циркулирующей жидкости, входы и выходы которых соединены соответствующими коллекторами пакета.

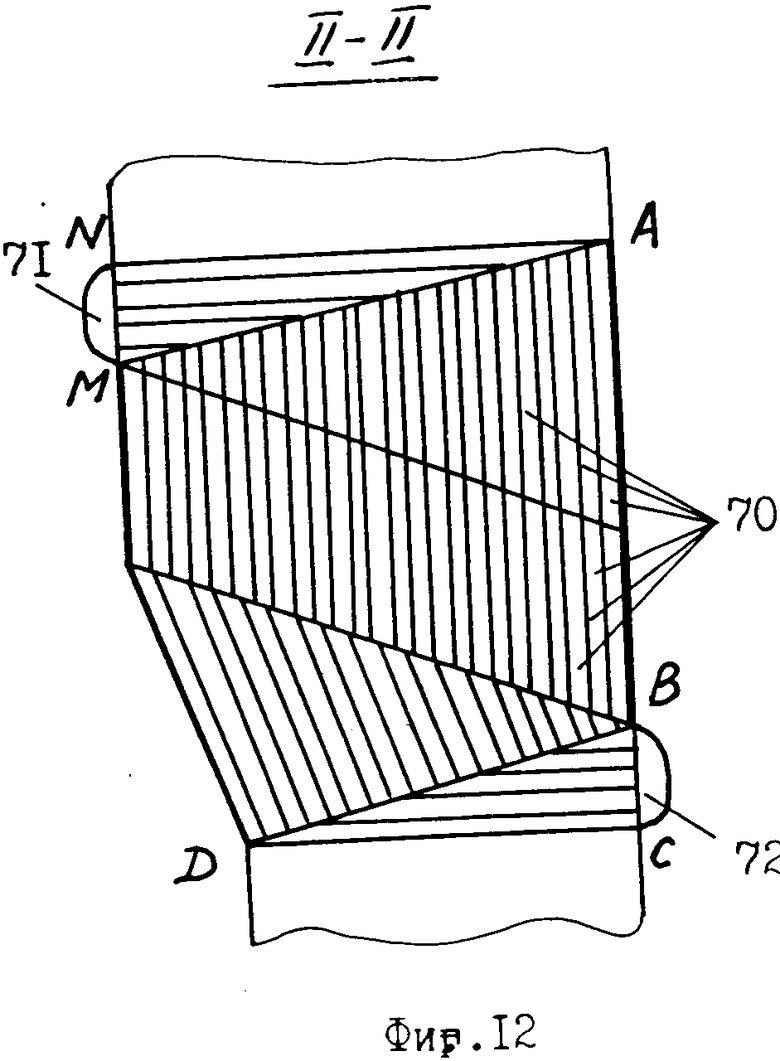

Каналы в каждой пластине выполнены параллельными друг другу в зонах, каждая из которых имеет форму треугольника, две крайние зоны сопряжены основаниями треугольников на поверхности газохода с соответствующими коллекторами, две средние зоны расположены между указанными крайними зонами, имеют общие основания треугольников и сопряжены соответствующими сторонами с большими боковыми сторонами треугольников двух крайних зон. При этом каналы в каждой из крайних зон выполнены параллельными соответствующей меньшей боковой стороне треугольника данной зоны, а в каждой из средних зон - параллельными соответствующей стороне треугольника данной зоны, не сопряженной с какой либо из сторон крайней зоны. По крайней мере один теплообменник образован двумя или более пакетами. Входной коллектор пакета снабжен распределительным устройством, например хонейкомбом. Конечный теплообменник выполнен с вертикальным положением пластин, а газоход в его нижней стенке снабжен отверстиями для слива конденсата.

Газовый генератор тепла, выполненные в газоходе теплообменники и сам газоход установлены по вертикали. Газоход сообщен с дымовой трубой по типу инжектора, при этом выход газохода установлен на расстоянии от входа трубы не менее 0,15 D, где D - гидравлический диаметр газохода. Пластины конечного теплообменника выполнены с наклонными к горизонтали входными по нагретому газовому потоку кромками, а конденсатосборник выполнен в виде желоба, установленного под нижней частью входных кромок поперек пластин конечного теплообменника. Конденсатосборник выполнен в виде гофрированной проставки с вершинами и впадинами, направленными вдоль пластин пакета конечного теплообменника и расположенными под соответствующими пластинами пакета, каждая гофра выполнена с углом не более 80о, снабжена отверстиями для прохода нагретого потока газа, выполненными между вершиной и впадиной, и сообщена впадиной со сливным желобом.

Конденсатосборник образован установленными под пластинами конечного теплообменника и направленными вершинами к нагретому потоку газа V-образными профилями, каждый из которых сообщен нижней частью со сливным желобом, выполненным поперек профилей вдоль по крайней мере одной из сторон газохода. Каждый профиль выполнен с поперечным габаритом не менее h, где h - ширина пластины пакета конечного теплообменника, и установлен вдоль соответствующей пластины пакета.

Каждый профиль выполнен с разновеликими сторонами с отношением длин не более 0,5 - радиусом скругления вершины, равным (0,5-2)Н, где Н - зазор между двумя соседними пластинами пакета конечного теплообменника, поперечным габаритом не менее Н+2h и установлен под соответствующими двумя пластинами пакета.

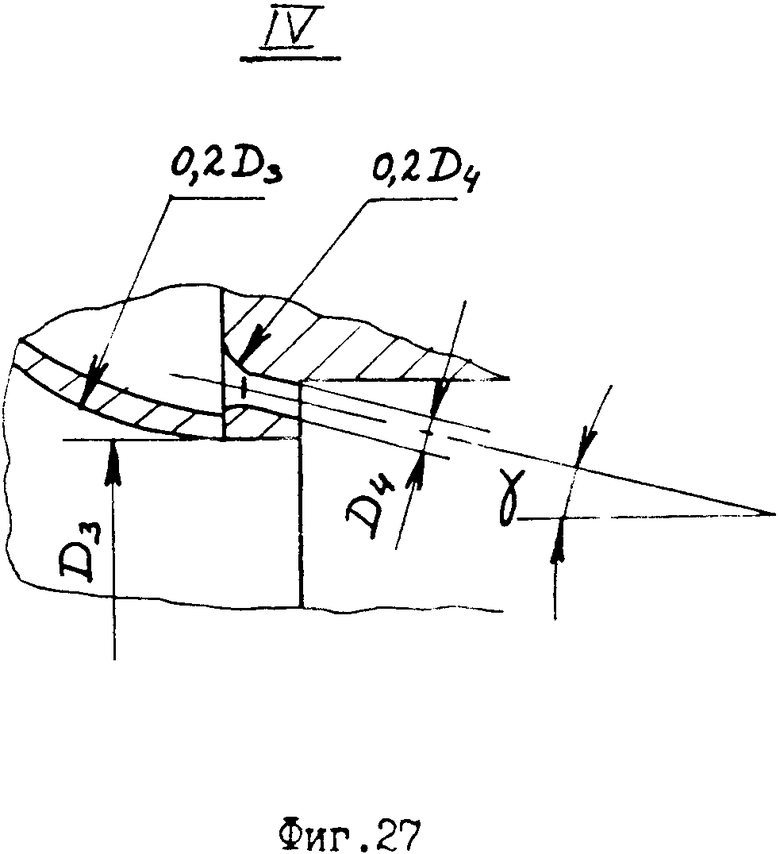

В части газового генератора тепла поставленная цель достигается тем, что каждая форсунка своим выходом удалена от огневого днища на расстояние (0,1-0,3)D1, где D1 - диаметр выходного отверстия форсунки, каждое отверстие в огневом днище выполнено диаметром D2 = (1-1,2)D1, зазор между форсункой и днищем сообщен с атмосферой, а выходное отверстие каждого центрального сопла выполнено с кромками, скругленными радиусом не менее 0,2 D3, где D3 - диаметр горловины центрального сопла в форсунки, при этом эжектирующие и центральное сопла каждой форсунки выполнены с отношением площадей  горловин, равным

горловин, равным  = K(M2/M1)(C1/C2)2, где численный коэффициент К = (1,5-1,8)˙10-5; М1, М2 - молекулярные веса соответственно горючего газа и воздуха; С1, С2 - массовые расходы соответственно горючего газа и воздуха.

= K(M2/M1)(C1/C2)2, где численный коэффициент К = (1,5-1,8)˙10-5; М1, М2 - молекулярные веса соответственно горючего газа и воздуха; С1, С2 - массовые расходы соответственно горючего газа и воздуха.

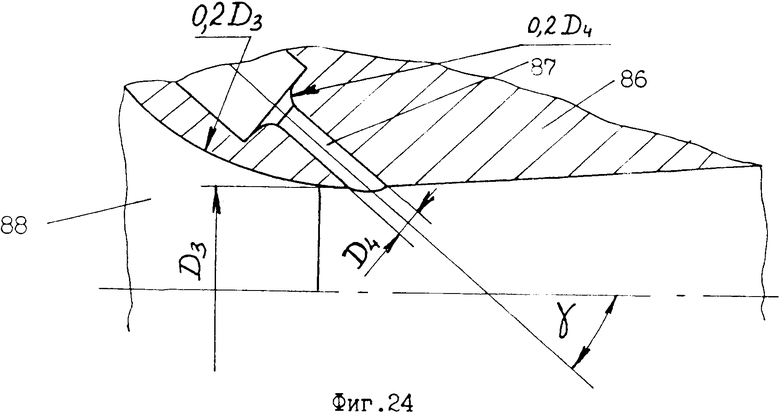

Входные отверстия каждого эжектирующего сопла выполнены с кромками, скругленными радиусом не менее 0,2D4, где D4 - диаметр горловины эжектирующего сопла форсунки; по крайней мере часть канала каждого эжектирующего сопла выполнена конической с входным диаметром D5 не менее 1,5D4 и полууглом при вершине не более угла наклона эжектирующего сопла к оси форсунки.

Центральное сопло выполнено с внезапным расширением за горловиной и площадью уступа не более 25% площади горловины центрального сопла, а каждое эжектирующее сопло выполнено с наклоном к оси центрального сопла под углом меньшим 25о и с выходным отверстием на стороне уступа.

Центральное сопло снабжено выполненным за горловиной кольцевым пазом треугольной формы, эжектирующие сопла выполнены с выходными отверстиями на ближней к горловине центрального сопла стороне паза, а другая сторона паза - с наклоном к оси центрального сопла под углом, меньшим угла наклона эжектирующего сопла к оси форсунки по крайней мере на 6о.

Камера сгорания снабжена вставками с образованием в камере на длине по крайней мере между огневым днищем и стабилизаторами пламени каналов по числу форсунок, каждый из которых выполнен соосно соответствующей форсунке в форме усеченного конуса с меньшим основанием, описанным вокруг отверстия в огневом днище.

Камера сгорания снабжена перегородками, установленными между форсунками с образованием индивидуальных для каждой форсунки камер сгорания. Каждая форсунка снабжена дополнительными соплами, сообщенными входами с источником горючего газа, а выходами - с камерой сгорания, установленными по периметру каждого отверстия в огневом днище и наклоненными под углом не более 45о к его оси, с отношением площадей дополнительных и эжектирующих сопл не более 0,8.

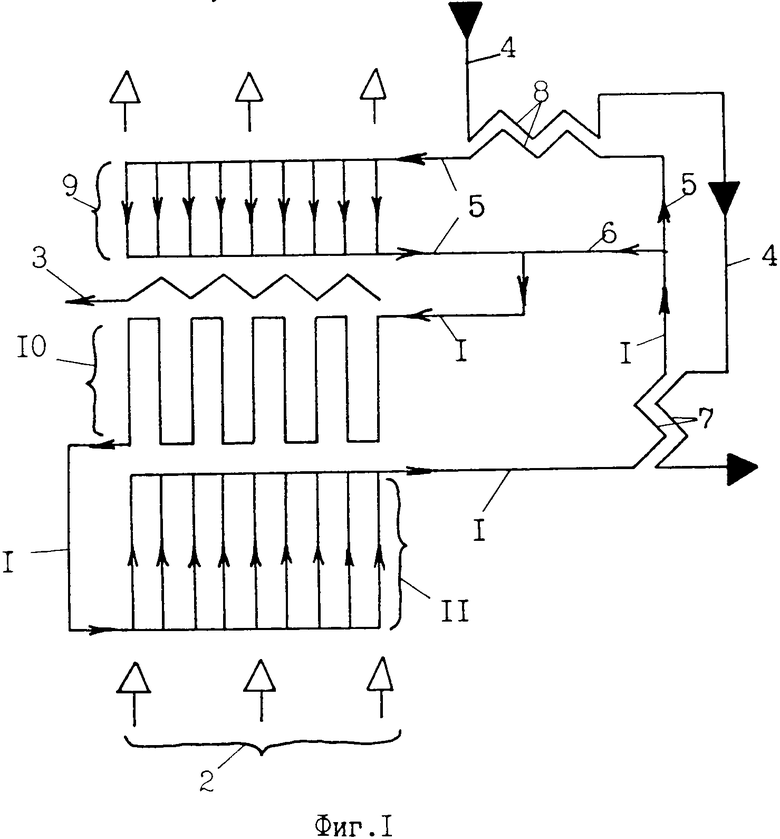

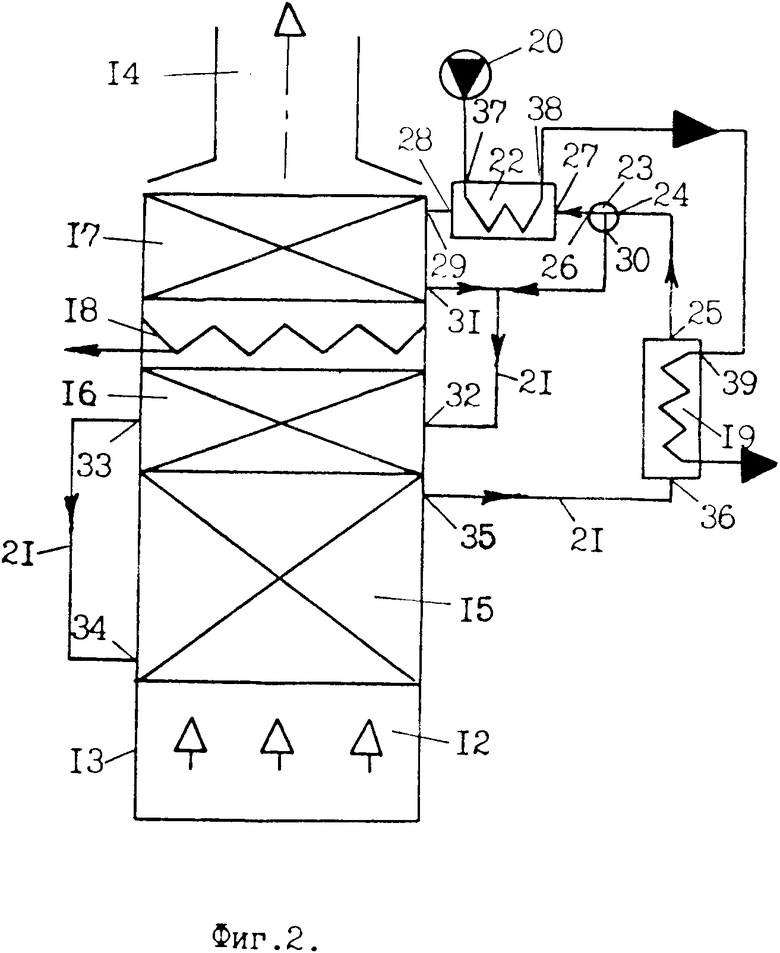

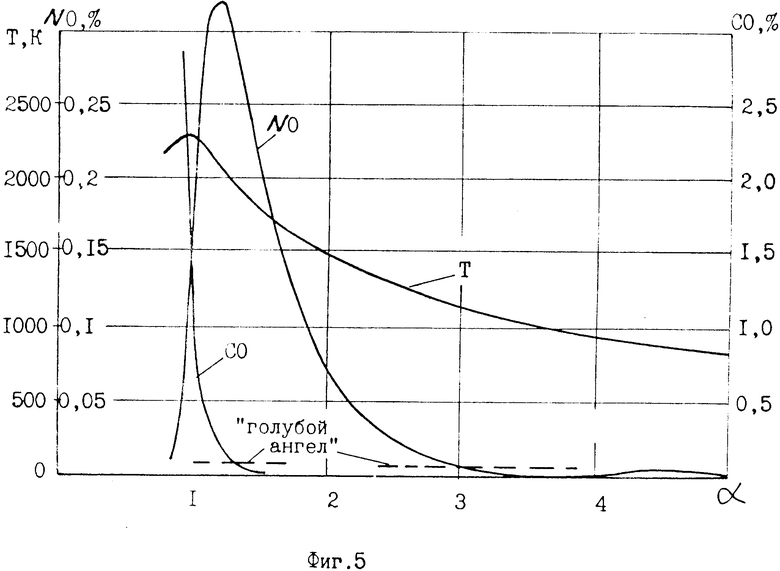

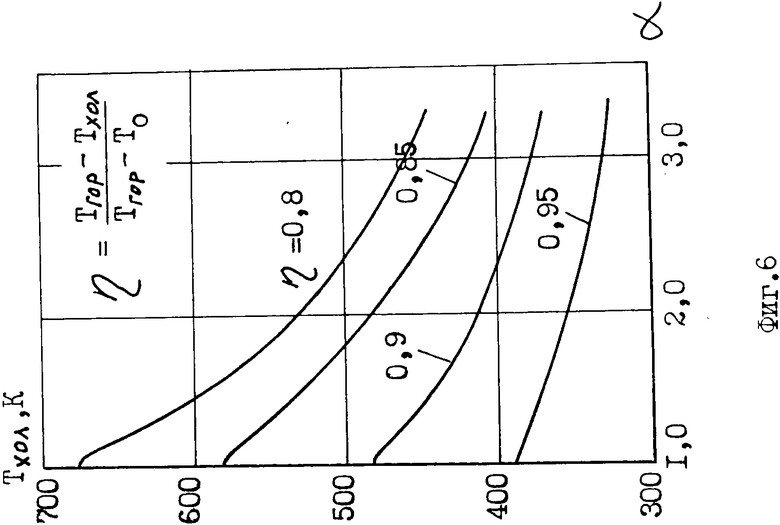

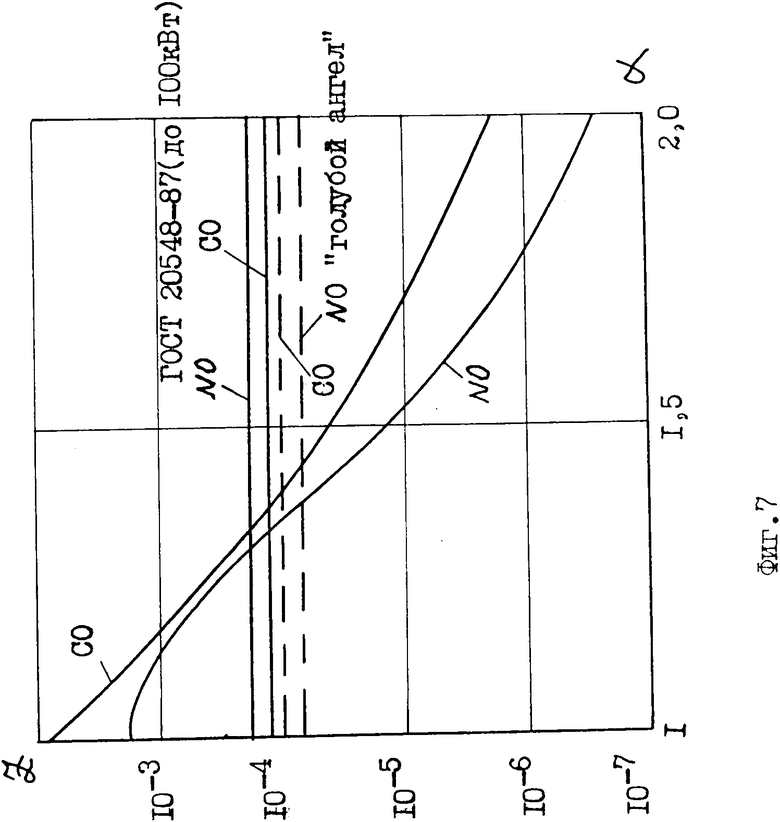

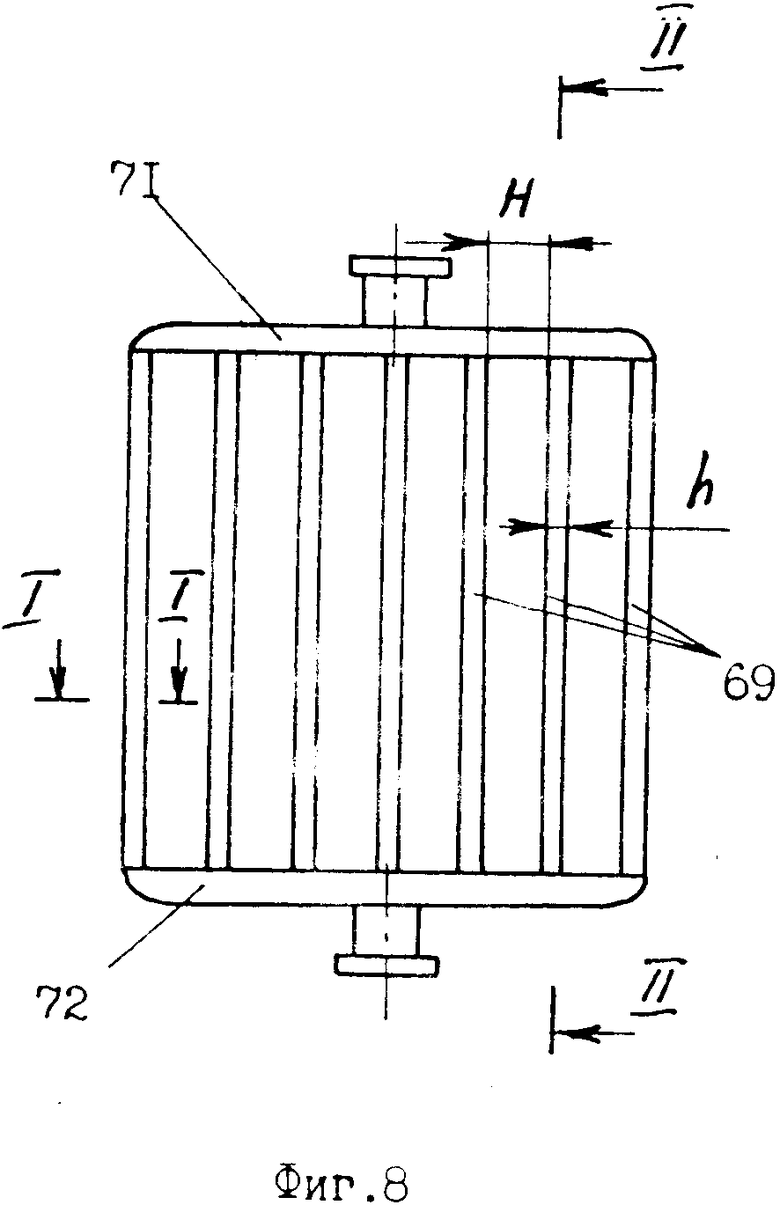

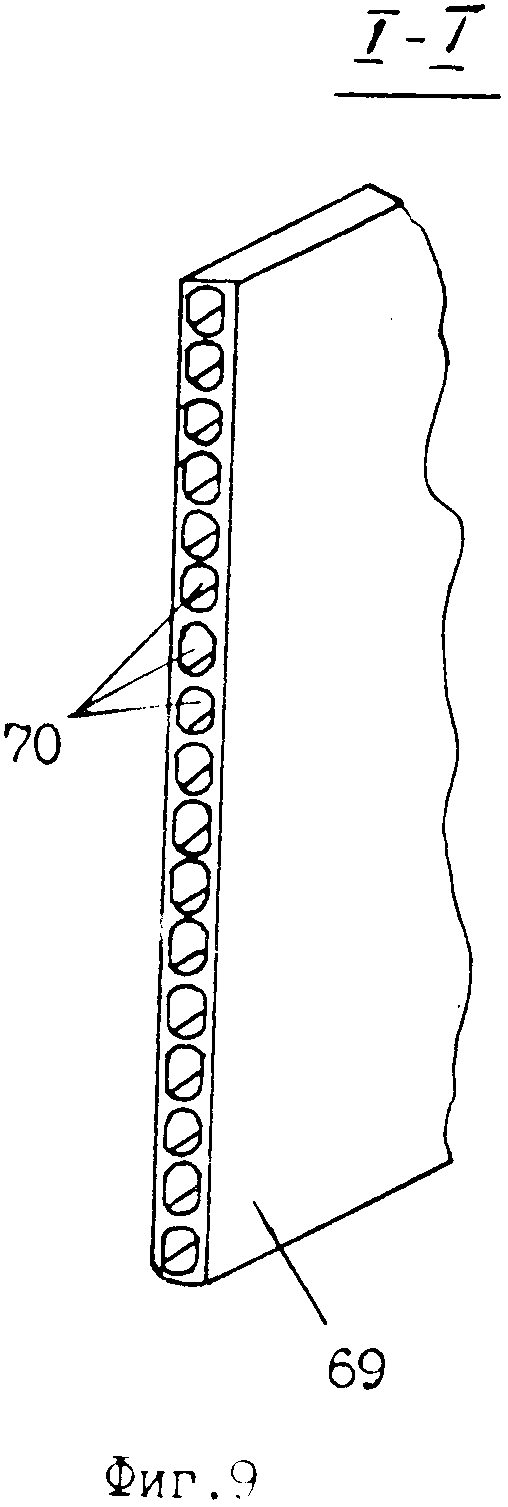

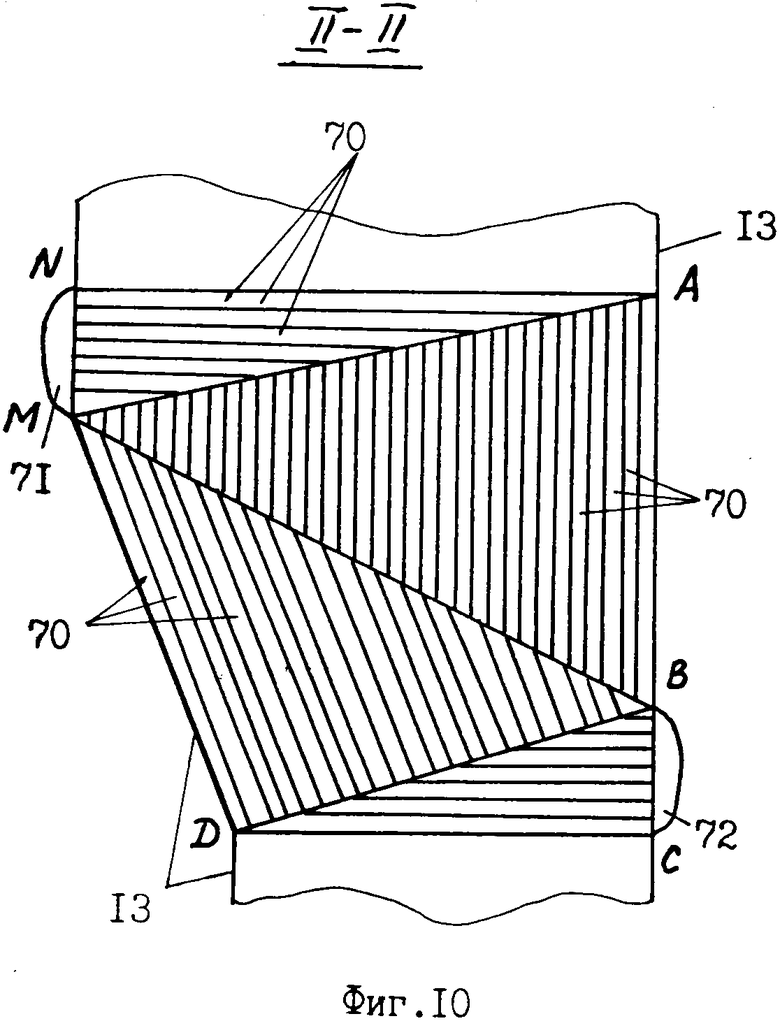

На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2-4 - схемы основных вариантов выполнения установки; на фиг.5-7 - расчетные зависимости концентраций вредных примесей и КПД от параметров системы; на фиг. 8-12 - схемы и варианты выполнения теплообменников; на фиг.13 - схема подключения газохода к дымовой трубе; на фиг.14-21 - схемы и варианты выполнения конденсатосборника; на фиг.22-35 - схема газового генератора тепла для установки и варианты выполнения основных элементов генератора.

На фиг.1, поясняющей способ отопления и/или горячего водоснабжения, показаны поток 1 циркулирующей жидкости, нагретый газовый поток 2, конденсат 3, внешний поток воды 4, разделенные потоки соответственно 5 и 6, части нагретого газового потока - конечная 9, средняя 10, начальная 11.

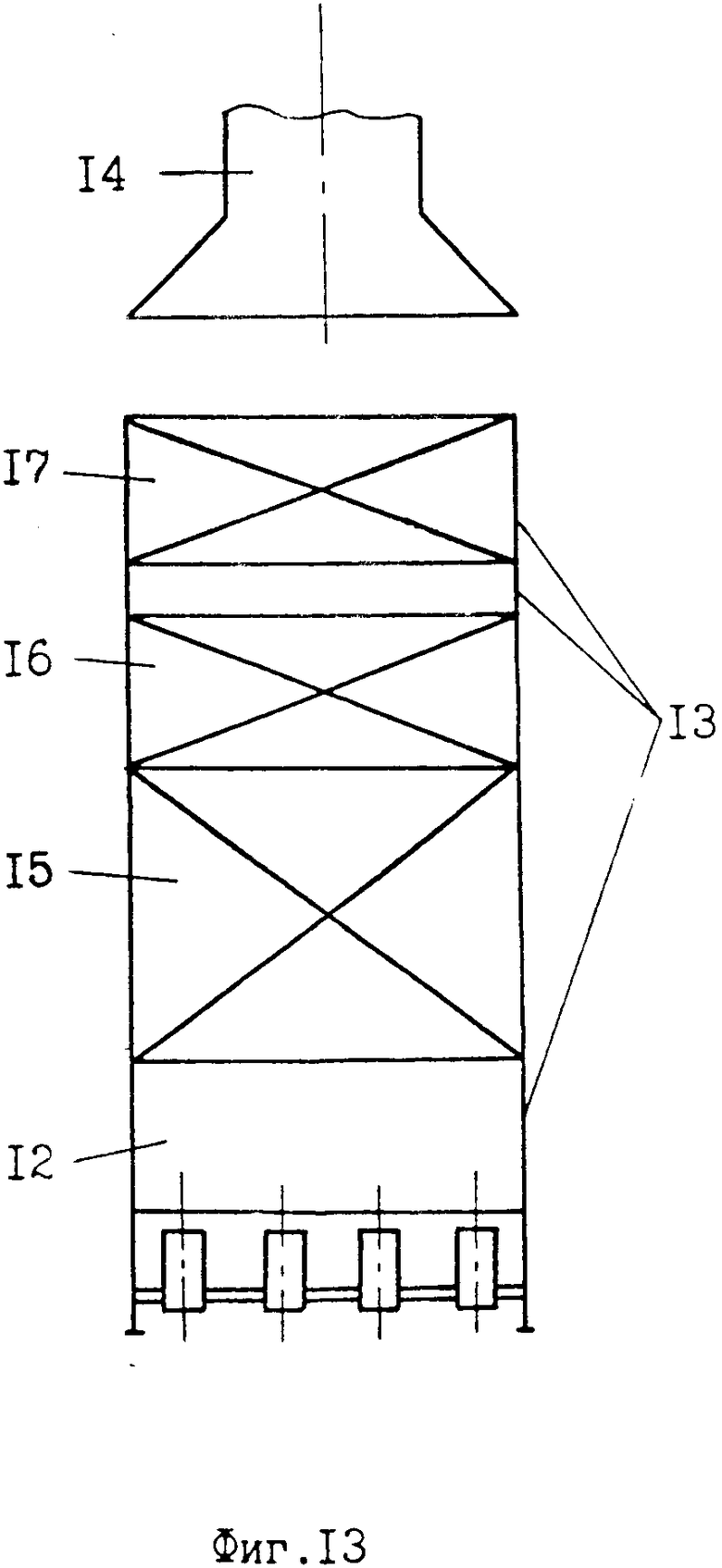

Установка водяного отопления и/или горячего водоснабжения (фиг.2) содержит источник 12 нагретого газового потока, газоход 13, дымовую трубу 14, начальный 15, средний 16 и конечный 17 теплообменники, конденсатосборник 18, водоводяной теплообменник 19, источник 20 внешнего потока воды, контур 21 циркуляционного охлаждения теплообменников, дополнительный водоводяной теплообменник 22, регулируемый разделитель 23 потока.

Установка может содержать (фиг.4) газовый генератор тепла 42, газоход 43, дымовую трубу 44, начальный 45, средний 46, конечный 47 теплообменники, конденсатосборник 48, вторые дополнительный водоводяной 49 и водоводяной 50 теплообенники, источник 51 внешнего потока воды, контур 52 циркуляционного охлаждения вторых теплообменников, второй регулируемый разделитель потока 62, промежуточные разделители 66 потока, фильтры 68.

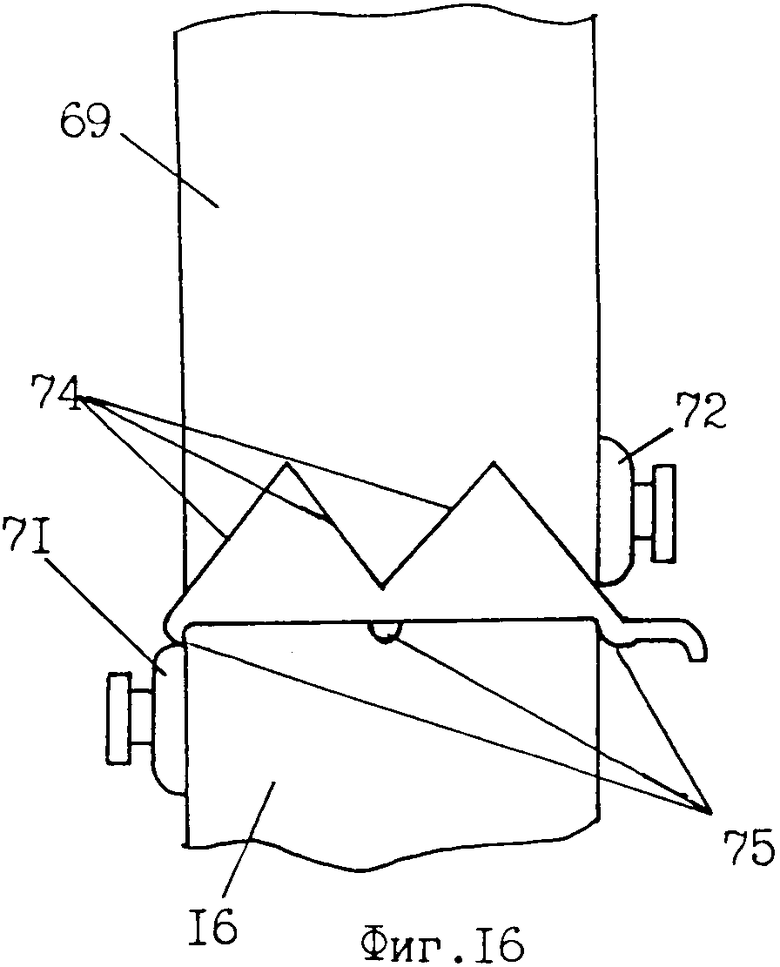

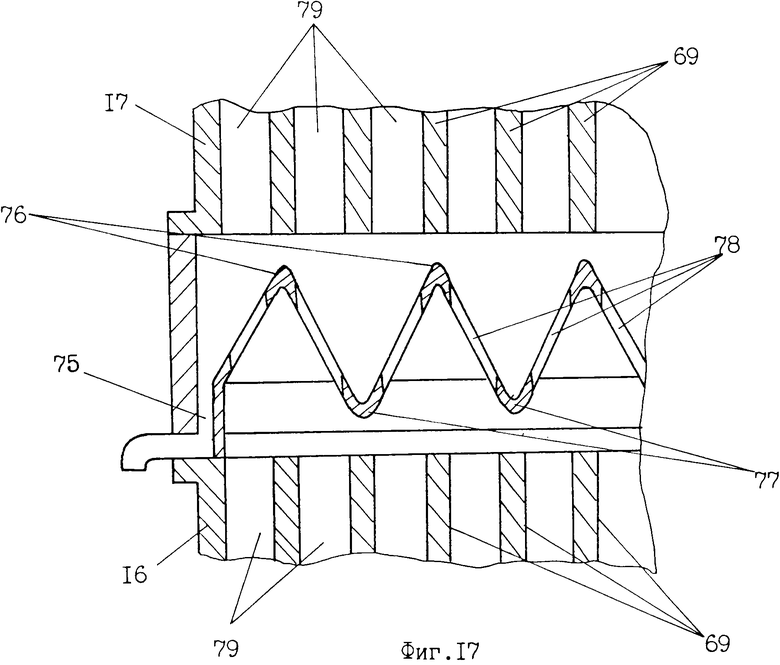

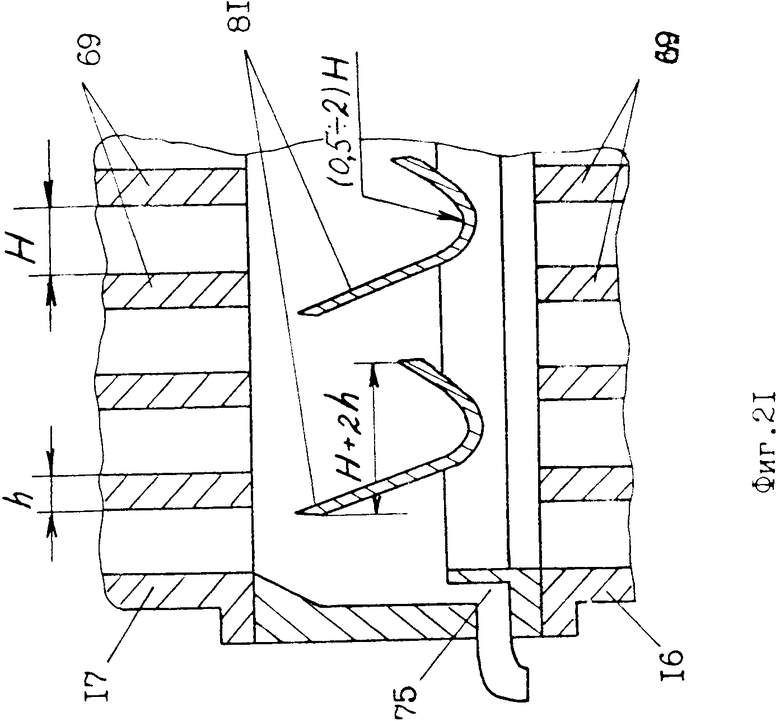

По крайней мере один теплообменник установки (фиг.8,9) выполнен в виде пакета пластин 69 с каналами 70 и коллекторами 71 и 72. Конденсатосборник установки (фиг. 17, 20, 21) содержит желоб 75, проставки, в том числе У-образные 80-81.

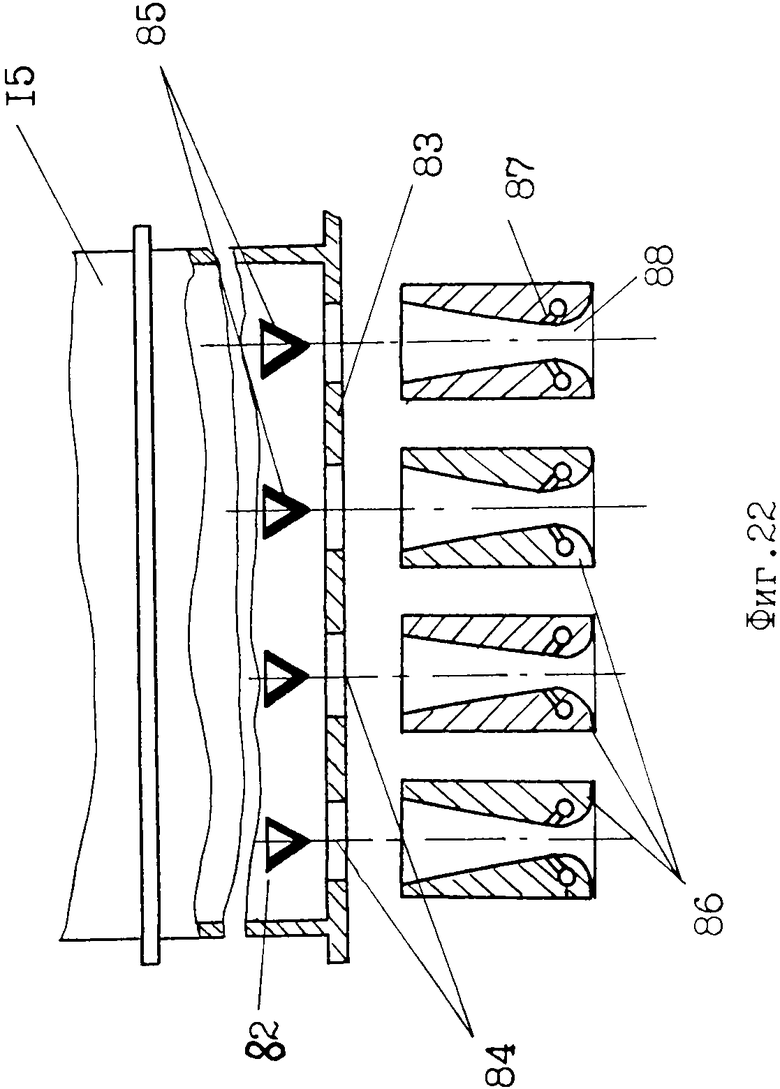

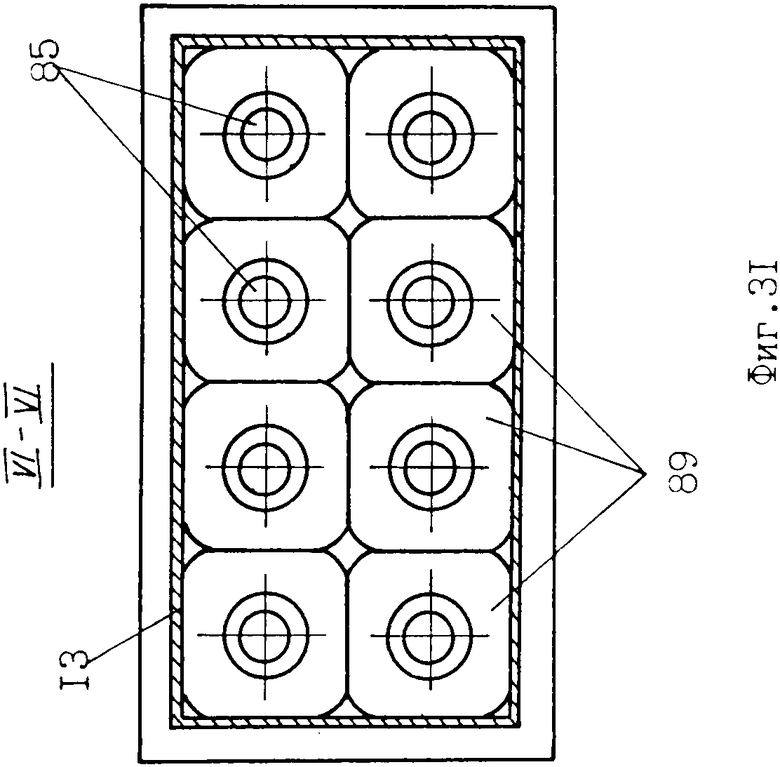

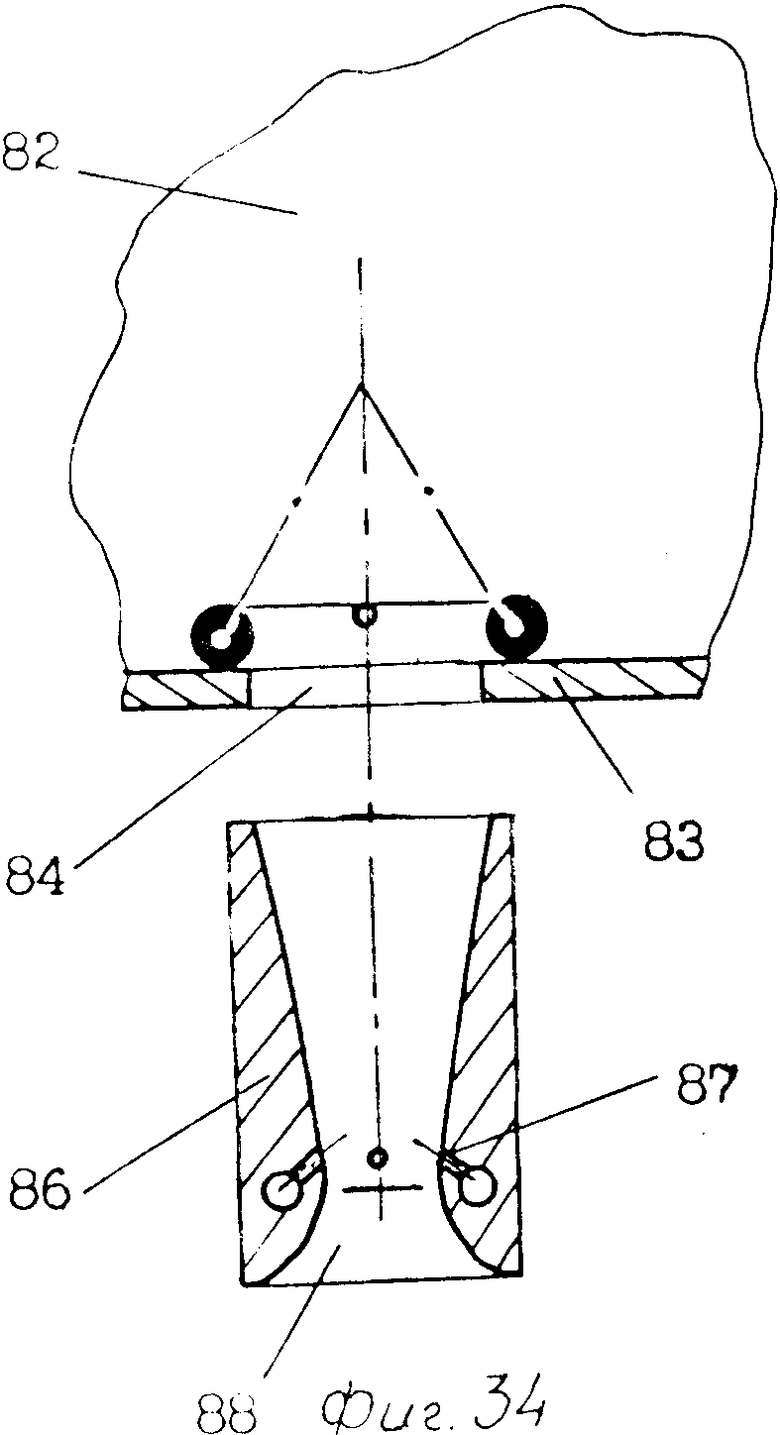

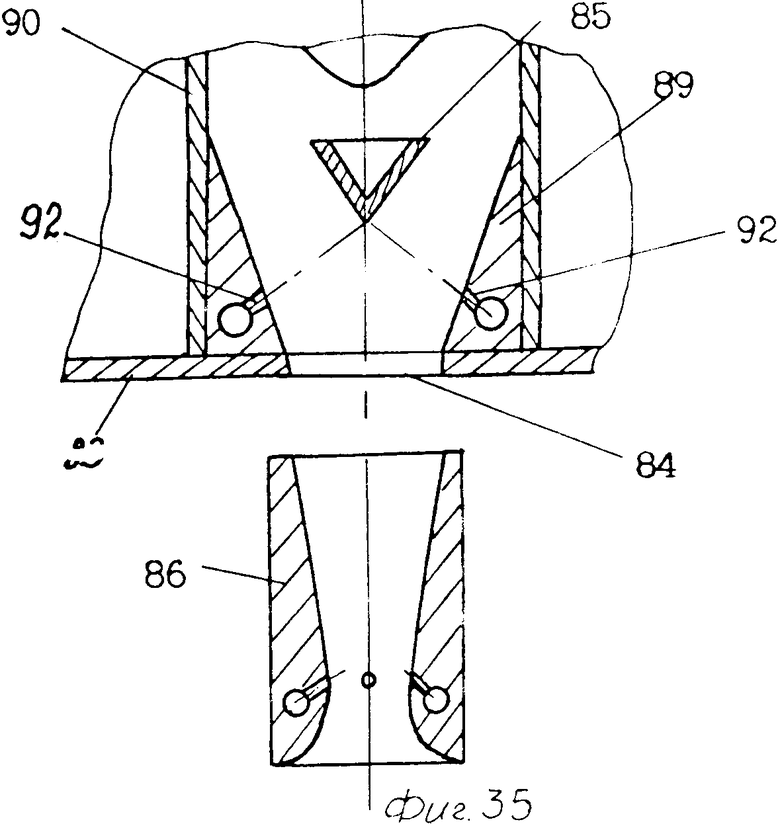

Газовый генератор тепла для установки водяного отопления и/или горячего водоснабжения содержит (фиг. 22) камеру 82 сгорания, огневое днище 83 с отверстиями 84, стабилизаторы 85 пламени, форсунки 86 с эжектирующими соплами 87 и центральным соплом 88, вставки 89, перегороки 90, дополнительные сопла 92.

Реализация предлагаемого способа осуществляется следующим образом (см. фиг. 1). Создают поток 1 циркулирующей жидкости, например дистиллированной воды, и нагретый газовый поток 2, например высокотемпературных продуктов сгорания углеводородного горючего. Осуществляют передачу тепла, включая скрытую теплоту конденсации паров воды, поочередно от различных зон нагретого газового потока 2 к потоку 1 циркулирующей жидкости и от наиболее горячей части потока циркулирующей жидкости в зоне 7 - к внешнему потоку воду 4.

После зоны 7 поток 1 циркулирующей жидкости разделяют на два потока 5 и 6, регулируя при этом распределение потока. Один из разделенных потоков, например 5, дополнительно охлаждают в зоне 8 внешним потоком 4 воды до температуры ниже точки росы паров воды газового потока 2.

Задание определенного расхода потока 5 и его охлаждение до определенной температуры позволяет осуществить передачу тепла от конечной по течению части 9 газового потока 2 к потоку 5 с неравновесной конденсацией паров воды из газового потока 2. Конденсат собирают и выводят из газового потока 2 между его конечной 9 и средней 10 частями. Смешивают потоки, после чего осуществляют передачу тепла последовательно от средней 10 и начальной 11 частей нагретого газового потока 2 к потоку 2 циркулирующей жидкости.

Передачу тепла от циркулирующей жидкости к внешнему потоку воды 4 осуществляют сначала от потока 5, а затем - от потока 1 при противотоке (встречном течении) соответственно в зонах 8 и 7.

Указанная последовательность операций позволяет варьировать степень нагрева внешнего потока воды, не изменяя параметров нагретого газового потока, варьировать количество тепла, передаваемого потоком циркулирующей жидкости тепловой нагрузке, не изменяя поток циркулирующей жидкости в целом, во всем диапазоне изменения параметров потока циркулирующей жидкости и внешнего потока воды обеспечить неравновесную коонденсацию паров воды из газового потока и как следствие увеличить КПД.

Передачу тепла к циркулирующей жидкости осуществляют от конечной по течению части 9 нагретого потока 2 при противотоке (встречном течении) и от начальной по течению части 1 нагретого газового потока 2 - при прямотоке (спутном течении). Это позволяет исключить перегрев потока 1 циркулирующей жидкости, обеспечить максимальный съем тепла и в целом высокий КПД.

Работа установки подогрева воды для отопления и/или горячего водоснабжения осуществляется следующим образом (см. фиг.2). В результате работы генератора 12, например камеры сгорания, создается нагретый газовый поток, который истекает в дымовую трубу 14 через газоход 13. Поток жидкости, который создается, например, под действием перепада температур или с помощью насоса циркулирует по контуру 21, теплообменникам 15, 16 и 17. Тепло, передаваемое от нагретогоо газового потока к потоку циркулирующей жидкости, в свою очередь передается от циркулирующей жидкости к внешнему потоку воды, создаваемому источником 20, в промежуточном водоводяном теплообменнике 22 и в водоводяном теплообменнике 19.

Вход 24 разделителя 23 сообщен с выходом 25 водоводяного теплообменника 19, выход 26 разделителя 23 - с входом 27 промежуточного водоводяного теплообменника 22, а выход 30 - с входом 32 среднего теплообменника 16. Выход 28 промежуточного водоводяного теплообменника 22 сообщен с входом 29 конечного теплообменника 17, выход 31 конечного теплообменника 17 - с входом 32 среднего теплообменника 16, выход 33 последнего - с входом 34 начального теплообменника 15, выход 35 которого соообщен с входом 36 водоводяного теплообменника 19. По нагреваемой среде промежуточный водоводяной теплообменник 22 сообщен входом 37 с источником 20, а выходом 38 - с входом 39 водоводяногоо теплообменника 19.

С помощью разделителя 23 осуществляется перераспределение расходов на его выходах 26 и 30, например, за счет изменения сопротивления выходов. Часть потока циркулирующей жидкости после выхода 26 разделителя 23 охлаждается в промежуточном теплообменнике 22 и прокачивается через конечный теплообменник 17.

Степень охлаждения и расход циркулирующей жидкости, протекающей через промежуточный теплообменник 22, выбираются из условия обеспечения конденсации паров воды из нагретого газового потока на стенках конечного теплообменника 17. Расход потока 5 циркулирующей жидкости (положение разделителя 23) может задаваться исходя из расчетных параметров или устанавливаться экспериментально, например, по появлению конденсата в конденсатосборнике 18.

Расширить эксплуатационные возможности установки позволяет введение в установку тепловой нагрузки 41 и дополнительного разделителя 40 (см. фиг. 3). Вход разделителя 40 сообщен с выходом 35 начального теплообменника 15, один из выходов - с входом тепловой нагрузки 41, а другой - с входом 36 водоводяного теплообменника 19. С этим же входом 36 сообщен выход тепловой нагрузки 41.

Предлагаемая конструкция позволяет использовать часть потока циркулирующей жидкости для передачи тепла тепловой нагрузке 41, например отопительной батарее. Такое разделение потока циркулирующей жидкости на участке с наиболее высокой температурой позволяет изменять соотношение тепла, идущего на отопление и горячее водоснабжение при обеспечении условия поддержания температуры воды, подаваемой на горячее водоснабжение.

Благодаря использованию регулируемых разделителей 23 и 40 появляются широкие возможности варьировать КПД установки, степень нагрева воды, поступающей от внешнего источника 20, температуру отопительной батареи 41, не меняя режима работы газового генератора тепла 12.

Передача тепла от потока циркулирующей жидкости к тепловой нагрузке 41 может осуществляться посредством дополнительного, циркулирующего в противотоке потока теплоносителя (на чертежах не показано). В качестве разделителя потока возможно, например, использование тройника с одинаковыми проходными сечениями входа и выходов и регулируемого дросселя (устройства, позволяющего изменять, например, размер проходного сечения), устанавливаемого за одним из выходов тройника.

Выход 53 второго дополнительного водоводяного теплообменника 49 сообщен с входом 54 второго конечного теплообменника 47, выход 55 которого сообщен с входом 56 второго среднего теплообменника 46, его выход 57 - с входом 58 второго начального теплообменника 45, выход 59 которого сообщен с входом 60 второго водоводяного теплообменника 50.

По нагреваемой среде (потокам воды от внешних источников) выход 63 второго промежуточного водоводяного теплообменника 49 и выход 64 водоводяного теплообменника 19 сообщены с входом 65 второго водоводяного теплообменника 50.

Камера 52 сгорания создает нагретый газовый поток, истекающий в дымовую трубу 44 через второй газоход 43. Поток жидкости циркулирует по второму контуру 52 и вторым теплообменникам 45-47. Тепло, передаваемое от второго нагретого газового потока к второму потоку циркулирующей жидкости, в свою очередь передается во втором промежуточном водоводяном теплообменнике 49 и от циркулирующей жидкости - к внешнему потоку воду, создаваемому источником 51. После выхода 63 второго дополнительного водоводяного теплообменника 49 и после выхода 64 водоводяного теплообменника 19 внешние потоки воды смешиваются и подаются на вход 65 второго водоводяного теплообменника 50, после которого суммарный внешний поток воды используется, например, для горячего водоснабжения.

Такой вариант позволяет реализовать систему отопления и горячего водоснабжения с частичным разделением функций теплогенераторов (одна группа обслуживает преимущественно отопление, а другая - горячее водоснабжение) при сохранении высокого КПД за счет конденсации паров воды отходящих газов для первой группы.

В предлагаемой схеме (см. фиг.4) в зависимости от требований потребителей возможна как одновременная, так и поочередная работа источников 12 и 42. В качестве источника внешних потоков воды может использоваться один и тот же источник, возможно использование и различных, независимых источников.

Установка может снабжаться промежуточным регулируемым разделителем 66, который устанавливается в одном или обоих контурах 21, 52. Вход 67 промежуточного разделителя 66 сообщается с выходом соответствующего водоводяного теплообменника например 19 (см. фиг.3), а выходы - с входом соответствующего разделителя потока циркулирующей жидкости, например с входом 24 разделителя 23, при этом один из выходов - через фильтр 68. Это позволяет производить очистку потока циркулирующей жидкости, например, от ржавчины и иных механических включений, которые могут попадать в жидкость в водоводяных теплообменниках и тепловой нагрузке после длительных перерывов в работе в начальный момент включения. Предлагаемая схема установки позволяет также производить замену фильтра без останова установки.

Функционирование разделителей 23, 40, 62 и 66 потока может осуществляться независимо друг от друга. Конструкция и принципы работы соответственно разделителей потока 23, 40, 62 и 66, конденсатосборников 18 и 48, теплообменников 15, 16, 17 и 45, 46, 47, источников 12 и 42, дополнительных водоводяных теплообменников 22 и 49, водоводяных теплообменников 19 и 50 и других сходных элементов установки могут быть подобны друг другу.

Стенки источников 12 и 42 нагретого газового потока могут снабжаться каналами, по которым прокачивается охлаждающая жидкость. Последовательное сообщение входных и выходных отверстий каналов в стенках источников 12 и 42 с соответствующим контуром 21 или 52 циркуляционного охлаждения позволяет исключить перегрев конструкции, снизить теплопотери и тем самым повысить КПД.

На фиг. 5 представлены результаты равновесного расчета температуры Т продуктов сгорания и концентраций окисла азота NO и окиси углерода СО в продуктах сгорания метана в зависимости от коэффициента α избытка окислителя.

Видно, что для обеспечения экологической чистоты - обеспечения концентраций окислов азота и окиси углерода соответственно классу "голубой ангел" или по меньшей мере требованиям ГОСТ, даже максимально допустимые концентрации реализуются для СО при коэффициентах избытка окислителя α больше 1,5 а для NO - при коэффициенте избытка окислителя α больше 3,0. Т.е. одновременное обеспечение максимально допустимых концентраций и по СО и по NO требует осуществления процесса сжигания топлива при коэффициентах избытка окислителя более 3,0, при этом температура продуктов сгорания будет составлять Т ≈1000 К. Известно, что осуществление реакции горения природного газа при таких больших коэффициентах избытка окислителя и невысокой температуре практически невозможно.

На фиг. 6 приведены результаты расчета температуры газа на выходе теплообменника Тхол при различных КПД η = (Тгор- -Тхол)/(Тгор-То), где Тгор, Тхол - температура газа соответственно до и после теплообменника; То - начальная температура газа, Т = =20о в зависимости от коэффициента избытка окислителя α . Видно, что достижение даже КПД = 0,9 при α = 3,0 должно потребовать значительных усилий, а может быть и нереально из-за весьма низких значений Тхол.

В известных теплогенераторах и источниках нагретого газового потока с использованием наиболее экономичных, не требующих дополнительных устройств типа вентиляторов эжекторных форсунок, сжигание природного газа осуществляется при коэффициентах избытка окислителя 1,0-1,05. Учитывая, что определяющим фактором достижения той или иной концентрации окиси углерода и окиси азота является уровень температуры, то обеспечить допустимые концентрации СО и NO можно, например, осуществляя процесс горения при α = 1-1,05, но при температуре не выше 1000 К. Такой процесс в принципе осуществим, например, в устройствах типа беспламенных горелок, однако из-за загроможденности проходных сечений горелок элементами конструкции - раскаленными сетками, решетками и т.д., требует постановки дополнительных вентиляторов при работе на газе низкого давления.

Теплообменник системы (см. фиг.8,9) выполняется в виде пакета пластин 69 с выполненными внутри пластин каналами 70, по которым прокачивается поток циркулирующей жидкости. Входы и выходы каналов в каждой пластине и всех пластин в пакете соответственно объединены коллекторами 71 и 72. Конструкция предлагаемого теплообменника обеспечивает интенсивный и одинаковый нагрев циркулирующей жидкости, поскольку она проходит одинаковый путь от входного до выходного коллектора по каждому из каналов. Это особенно важно при работе теплообменника в области высоких температур, например в высокотемпературной зоне продуктов сгорания углеводородного горючего при использовании в качестве генератора тепла камеры сгорания. Кроме того, более полно реализуются преимущества прямоточной и противоточной схем течения циркулирующей жидкости.

Как правило, жидкость подается во входной коллектор теплообменника трубой, площадь проходного сечения которой мала по сравнению с площадью коллектора и площадью каналов. Поэтому, чтобы обеспечить равномерное распределение жидкости между всеми пластинами в пакете и всеми каналами в каждой пластине, входной коллектор сообщается с каналами посредством распределительного устройства, например хоней-комба (на чертежах не показан).

Каждая пластина теплообменника, выполняемого, например, в газоходе 13 с переменным проходным сечением (см. фиг.10) имеет каналы 70. Такое определенное выполнение каналов и в определенных зонах пластины позволяет обеспечить равномерный нагрев жидкости, протекающей по каждому из каналов, равномерное охлаждение нагретого газового потока на малой длине и в целом обеспечить высокий КПД и низкие концентрации вредных веществ на выходе установки.

Две крайние зоны имеют форму треугольников MNA и BCD основания MN и ВС которых сопряжены с коллекторами 71 и 72 соответственно. Две средние зоны - треугольники МАВ и BDM выполнены с общим основанием МВ, расположены между зонами MNA и BCD и сопряжены с ними по большим сторонам МА и BD треугольников. Каналы 70 в каждой из крайних зон выполняются параллельными соответствующей меньшей стороне треугольника. В зоне треугольника BCD каналы параллельны меньшей стороне DC, в зоне треугольника MNA - меньшей стороне NA. В каждой из средних зон каналы выполняются параллельными соответствующей свободной стороне, не сопряженной со сторонами других зон. В зоне треугольника MBD каналы выполнены параллельными свободной стороне DM, в зоне треугольника АВМ - свободной стороне АВ.

Если теплообменник выполняется в газоходе постоянного сечения, то в этом случае (см. фиг.11) две средние зоны выполняются одинаковыми и по существу образуют единую среднюю зону в форме параллелограмма МАВ с каналами одной зоны, переходящими в каналы другой зоны. Если каналы в каждой из зон выполняются с различными или переменным шагом, то при переходе из одной зоны в другую каналы одной зоны могут сообщаться с каналами другой зоны посредством промежуточных коллекторов 73, выполняемых в виде разрывов между соответствующими каналами.

Крайние зоны в каждой пластине теплообменника, как правило, занимают малую часть поверхности пластины и с точки зрения теплообмена (прямоток, противоток или иное направление течения) определяющим будет являться выполнение каналов в средних зонах, которые занимают практически всю поверхность пластины.

Если по техническим условиям оказывается возможным изготовление достаточно протяженных по потоку теплообменников, то (см. фиг.12) между средними зонами может выполняться дополнительная зона в форме параллелограмма с каналами, выполненными как продолжение каналов одной из средних зон.

Каналы в пластине и сама пластина могут выполняться различным образом. В зависимости от технологии изготовления внешняя поверхность пластины может быть гладкой, как на фиг.9, имет выступающие над поверхностью пластины стенки каналов, отдельные выступы для интенсификации теплообмена, оребрение и т.п.

Если изготовление поротяженных пластин оказывается технологически сложным или нецелесообразным по другим причинам, если для оптимизации съема тепла требуется изменять шаг пластин по течению нагретого газового потока, то наиболее оптимальным является выполнение теплообменника из нескольких, установленных друг за другом пакетов пластин, коллекторы которых сообщаются соответствующим образом.

Газовый генератор тепла, газоход и выполненные в нем теплообменники могут устанавливаться как по горизонтали, так и по вертикали. В первом случае для сбора конденсата достаточно выполнить конечный теплообменник с вертикальным положением пластин. Конденсат будет стекать по поверхности пластин и собираться на нижней стенке газохода, которая для слива конденсата снабжается отверстиями. Однако, более предпочтительным является установка генератора тепла, газохода и теплообменников по вертикали, поскольку позволяет использовать Архимедову силу для организации требуемого течения в газодинамическом тракте установки. В таком случае необходимы более сложные конструктивные решения для сбора и удаления конденсата из установки.

Кроме того, в последнем случае возникает необходимость обеспечить независимость работы газового генератора тепла и газохода от тяги трубы. Для этого соединения газоходов 13 и 43 соответственно с дымовыми трубами 14 и 44 (или с ответвлениями одной и той же трубы) выполняются по типу инжектора (см. фиг. 13), где выходное отверстие газохода располагается на расстоянии от входа в дымовую трубу не менее 0,15 D, где D - гидравлический диаметр выходного отверстия газохода (D = 4F/П, где F - площадь выходного отверстия газохода; П - его периметр). При этом давление на выходе теплогенератора оказывается близким к давлению окружающей среды, а сам теплогенератор может быть настроен на оптимальный по КПД и экологии режим работы.

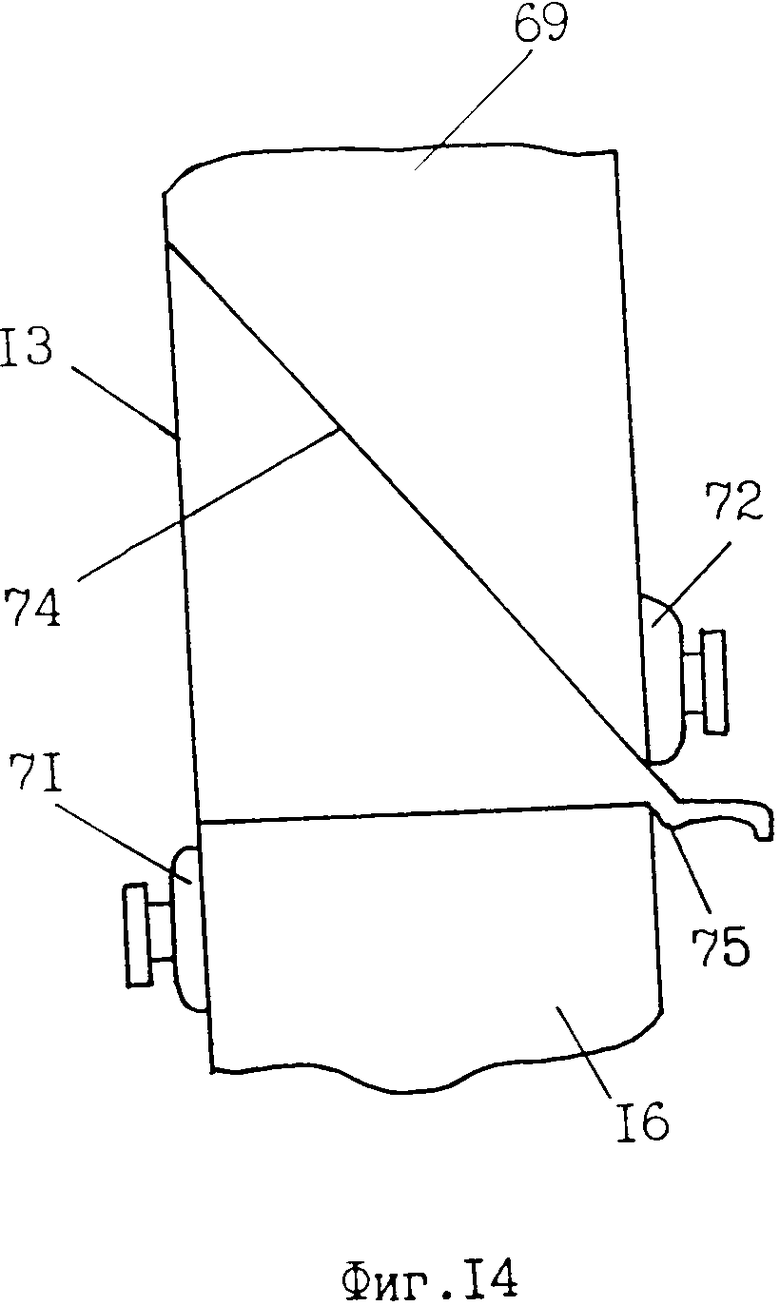

Для сбора и вывода конденсата пластины конечных теплообменников 17, 47 (фиг. 14) при установке газохода по вертикали выполняются таким образом, чтобы их входные по нагретому газовому потоку кромки 74 были наклонены под углом к горизонту, обеспечивающим безотрывное течение конденсата по входной кромке каждой пластины. Угол безотрывного течения зависит от свойств поверхности и жидкости и в каждом конкретном случае определяется материалом, из которого изготавливается пластина, типом защитного покрытия, если таковое наносится на пластину, характеристиками конденсата.

Собственно конденсатосборник выполняется в виде желоба 75, расположенного поперек пластин вдоль одной из сторон газохода вне его. Пары воды нагретого газового потока конденсируются на поверхности пластин конечного теплообменника, конденсат стекает по пластинам к входным кромкам и по кромкам - в желоб, откуда удаляется в специальный сборник или иное место. При таком выполнении установки не происходит загромождения сечения газохода элементами конструкции, однако выполнение конечного теплообменника со скосом входных кромок пластин не всегда возможно.

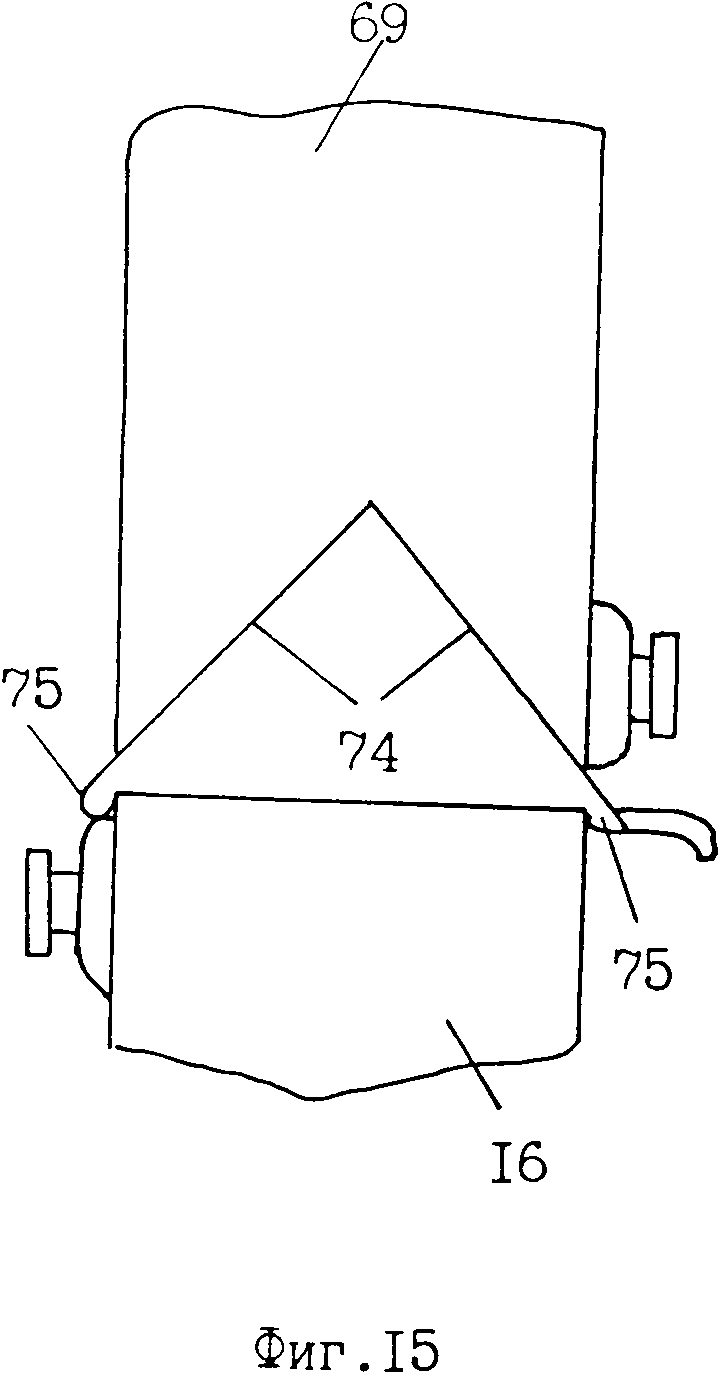

Пластины конечного теплообменника могут выполняться с наклоном входных кромок в обе стороны от середины пластины к противоположным стенкам газохода (см. фиг.15). В этом случае установка снабжается вторым, аналогичным первому желобом, устанавливаемым соответствующим образом. Это позволяет повысить степень заполнения газохода, уменьшить габариты. Наконец, каждая пластина конечного теплообменника может выполняться с выходными кромками в виде "пилы", а желобы для сбора и вывода конденсата располагаться под соответствующим "зубом" (см. фиг.16).

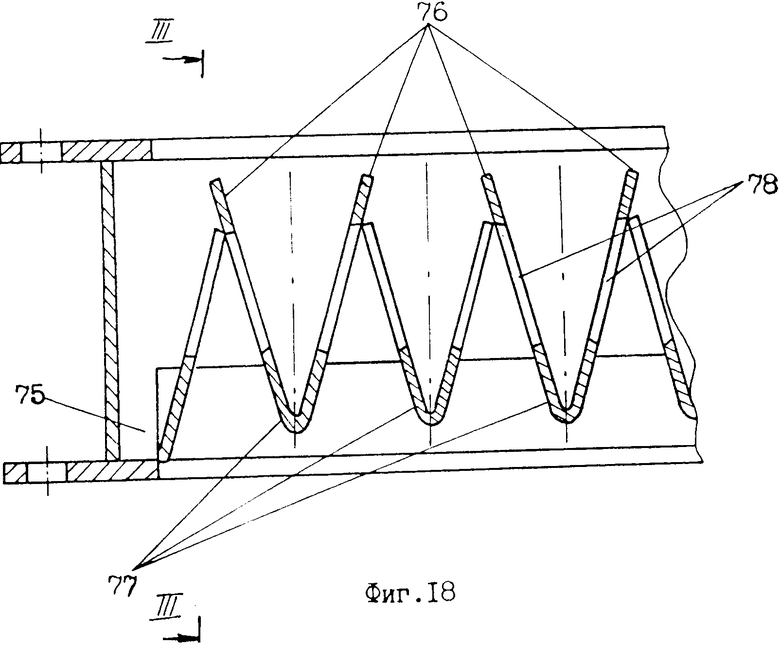

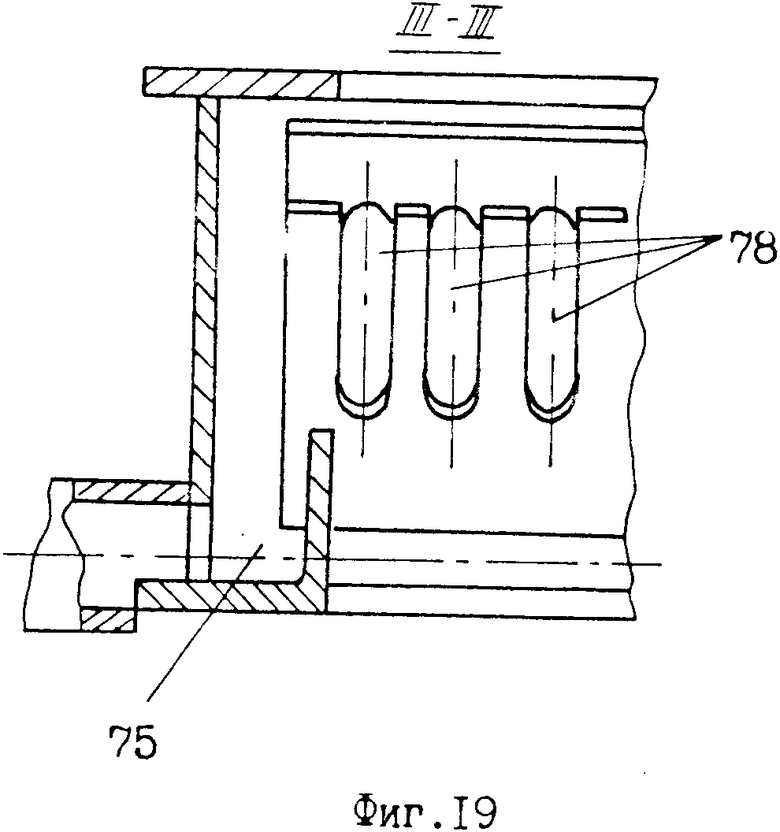

Схемы конденсатосборников, приведенные на фиг.17-24, приводят к некоторому загромождению сечения газохода и как следствие повышению его сопротивления, однако по сравнению с предыдущей схемой они могут быть более компактными и не требуют изготовления пластин со специальной формой входных кромок.

Конденсатосборник выполняется (см. фиг.17) в виде гофрированной проставки, вершины 76 и впадины 77 которой направлен вдоль пластин конечного теплообменника и установлены под соответствующими пластинами. Отверстия 78 выполнены между вершиной 76 и впадиной 77 на каждой гофре и предназначаются для прохода нагретого потока газа. Угол каждой гофры выбирается из условий безотрывного течения конденсата по поверхности гофры. Пары воды нагретого газового потока конденсируются на поверхности пластин конечного теплообменника, конденсат под действием силы тяжести стекает по ним вниз, в виде капель или струй отрывается от нижних кромок пластин, движется навстречу нагретому газовому потоку, при этом охлаждая его, и осаждается на поверхности гофрированной проставки. Далее конденсат стекает по поверхности проставки и собирается во впадинах 77 гофр, откуда по желобу 75 выводится из установки.

Количество (площадь) отверстий 78 выбирается из условий создания минимального сопротивления газовому потоку. Такое условие будет выпоняться, если минимальная площадь отверстий 78 составит не менее 25% от площади поперечного сечения зазоров 79 между пластинами. Часть конденсата, стекающего с нижних кромок пластин конечного теплообменника, может попадать не на поверхность гофрированной проставки, а непосредственно в отверстия 78 и далее - в тракт установки к среднему теплообменнику.

На фиг.18, 19 приведена схема варианта конденсатосборника, при котором гофрированная вставка выполняется из отдельных гофр, закрепленных нижними частями на боковой стенке желоба 75.

Наиболее компактным является конденсатосборник, схема которого приведена на фиг.20. Каждый V-образный профиль 80 выполнен с поперечным габаритом не меньше толщины h соответствующей пластины 69 и установлен под этой пластиной. Поэтому весь конденсат, стекающий с пластины, попадает в соответствующий профиль 80 и из его нижней части - в желоб 75, по которому выводится из установки. Входные по потоку кромки пластины конечного теплообменника в этом случае целесообразно выполнять скругленными.

В конденсатосборнике, схема которого представлен на фиг.21, каждый профиль 81 выполнен с разновеликими сторонами. Для того, чтобы обеспечить минимальные потери при обтекании профилей нагретым газовым потоком, каждый профиль 81 должен выполняться с отношением длин сторон не более 0,5 и радиусом скругления вершины равным (0,5-2)Н, где Н - зазор между двумя соседними пластинами. Профиль 81 выполняется с поперечным габаритом не менее Н+2h и устанавливается под соответствующими двумя пластинами.

Работа газового генератора тепла для установки водяного отопления и/или горячего водоснабжения (см. фиг.22) осуществляется следующим образом. Газообразное горючее, например метан или пропан, под действием избыточного давления подается от источника, например, газопровода, на входы эжектирующих сопл 87. Газ, истекающий из сопл 87, эжектирует атмосферный воздух, который поступает в форсунку через центральное сопло 88, смешиваясь при этом с горючим газом. На выходе форсунки смесь поджигается и сгорает в камере сгорания 82. В начальный момент времени поджиг смеси осуществляется запальной свечой или иным вспомогательным воспламенителем, а в дальнейшем горение поддерживается с помощью стабилизатора 85 пламени.

Процесс горения топлива осуществляется при коэффициентах избытка окислителя α от 1,35 до 2,0.

При больших коэффициентах эжекции скорости истечения горючей смеси на выходе форсунки оказываются малыми, что может приводить к проскоку пламени в форсунку. На работу форсунки эжекторного типа влияют такие элементы, как сама камера сгорания, газоход, дымовая труба. В результате, например изменения тяг дымовой трубы и как следствие изменения скоростей течения потока в газодинамическом тракте форсунке, камере сгорания, газоходе и теплообменниках могут возникнуть предпосылки к проскоку пламени в форсунки или срыву пламени со стабилизатора.

Каждая форсунка 86 выходом удалена от огневого днища 83 на расстояние, равное (0,1-0,3)D1, где D1 - диаметр выходного отверстия форсунки, зазор между форсункой и днищем сообщен с атмосферой, каждое отверстие 84 в огневом днище 83 выполнено диаметром D2 = (1-1,2)D1, а входное отверстие каждого центрального сопла 88 выполнено с кромками, скругленными радиусом не менее 0,2 D3, где D3 - диаметр горловины центрального сопла, при этом отношение F площадей эжектирующих сопл (π D42 ˙n/4), где D4 - диаметр горловины, а n - число эжектирующих сопл данной форсунки) и центрального сопла (π ˙ D32/4) выбирается равным одному из численных значений диапазона, рассчитываемого по формуле = K ˙ (M1/M2)/(C1/C2) 2 (1) где численный коэффициент К = (1,5-1,8) x 10-5, М1, М2 - молекулярные веса соответственно горючего газа и воздуха; С1, С2 - массовые расходы соответственно горючего газа и воздуха.

= K ˙ (M1/M2)/(C1/C2) 2 (1) где численный коэффициент К = (1,5-1,8) x 10-5, М1, М2 - молекулярные веса соответственно горючего газа и воздуха; С1, С2 - массовые расходы соответственно горючего газа и воздуха.

Оптимальным является (см. фиг.24) выполнение входных отверстий каждого эжектирующего сопла с кромками, скругленными радиусом не менее 0,2 диаметра D4 горловины эжектирующего сопла или с частично или полностью конусным каналом (см. фиг.25) с входным диаметром D5 не менее 1,5 диаметра D4 и угом β при вершине не более удвоенного угла γ наклона эжектирующего сопла 87 к оси центрального сопла 88.

При выполнении эжектирующих и центрального сопл с отношенем площадей в пределах рекомендуемого соотношения, скруглением входных кромок центрального сопла радиусом не менее 0,2 диаметра D3 горловины центрального сопла и скруглением входных кромок радиусом не менее 0,2 даметра D4 горловины или выполнением конусным с D5/D4 не менее 1,5 и β не более 2 γ (фиг.24 и 25), каждого эжектирующего сопла, наилучшим образом обеспечивается автомодельность работы форсунки (эжектора) и работа в требуемом диапазоне параметров.

Рассмотрим несколько примеров предлагаемого выполнения форсунки. Пусть в качестве горючего газа используется метан -СН4. Давление в газопроводе внутри внутри помещений жилого дома не превосходит 2000 Па, тепловая мощность источника нагретого газового потока составляет 100 кВт, при этом камера сгорания источника содержит восемь форсунок мощностью 12,5 кВт каждая.

Тогда расход эжектирующего газа (метана) с низшей теплоотводной способностью около 50 МДж/кг через одну форсунку составит С1 = 0,25 г/с. Для того, чтобы обеспечить такой расход метана при перепаде давления 2000 Па и плотности  =0,668 кг/м3 эжектирующие сопла форсунки должны выполняться в суммарной площадью равной 4,84 мм2 (рассчитывается из условия равенства перепада давления скоростному напору). Количество n эжектирующих сопл обычно составляет n = 3-6. Примем, n = 3, тогда диаметр одного эжектирующего сопла 1,44 мм.

=0,668 кг/м3 эжектирующие сопла форсунки должны выполняться в суммарной площадью равной 4,84 мм2 (рассчитывается из условия равенства перепада давления скоростному напору). Количество n эжектирующих сопл обычно составляет n = 3-6. Примем, n = 3, тогда диаметр одного эжектирующего сопла 1,44 мм.

Стехиометрический коэффициент Lo для смеси метан-воздух равен 17, 16, молекулярный вес метана М1 = 16. Примем что рабочий коэффициент избытка окислителя α = 1,5, тогда расход воздуха через форсунку составит

С2 = С1 ˙ Lo ˙ α = 0,25 х 17,16 х 1,5 =

= 6,435 г/с

Подставляя численные значения М1, М2, С1 и С2 в формулу (1), получим  = =0,00548-0,00658

= =0,00548-0,00658

В качестве искомого соотношения может быть принята любая величина из по- лученного диапазона. Выберем соотношение площадей равным среднему значению 0,006, отсюда получим, что диаметр горловины центрального сопла форсунки дожен выполняться равным 32 мм.

При диаметре центрального сопла D3 = =32 мм радиус скругления входных кромок центрального сопла должен быть не менее 6,4 мм.

Если в качестве горючего используется газообразный пропан С3Н8, то, учитывая приблизительно одинаковую с метаном удельную теплоотводную способность, для обеспечения той же мощности через эжектирующие сопла необходимо расход пропана 0,25 г/с. При плотности ρ

= 1,872 кг/м3суммарная площадь эжектирующих сопл составит 2,89 м2, а диаметр одного сопла 1,1 мм.

= 1,872 кг/м3суммарная площадь эжектирующих сопл составит 2,89 м2, а диаметр одного сопла 1,1 мм.

Стехиометрический коэффициент Lo для смеси пропан-воздух равен 15,6, молекулярный вес пропана М1 = 44. Примем также, чо рабочий коэффициент избытка окислителя α = 1,5. Потребный расход воздуха в этом случае составит 5,85 г/с. Подставляя численные значения величин в формулу (1), получим  = 0,01246-0,01495.

= 0,01246-0,01495.

Выберем, например, среднее значение, равное 0,0137, тогда диаметр горловины центрального сопла будет равен 16,4 мм, а минимальный радиус скругения входных кромок центрального сопла - не менее 3,3 мм.

Пусть, например, эжектирующие сопла наклонены под углом 20о к оси соответствующего центрального сопла, а диаметр эжектирующего сопла равен 2 мм и его канал выполняется конусным. Тогда минимальный диаметр входа D5 будет равен 3,0 мм, а максимальный угол при вершине конуса 40о. Может получиться и так, что малая толщина стенки центрального сопла, в которой выполняются эжектирующие сопла, не позволит выдержать рекомендуемое соотношение диаметров, а именно при угле 40о и диаметре горловины эжектирующего сопла 2,0 мм отношение диаметра входного отверстия к горловине эжектирующего сопла получается меньше 1,5. Тогда канал эжектирующего сопла должен выпоняться не конусным, а со скругленными входными кромками.

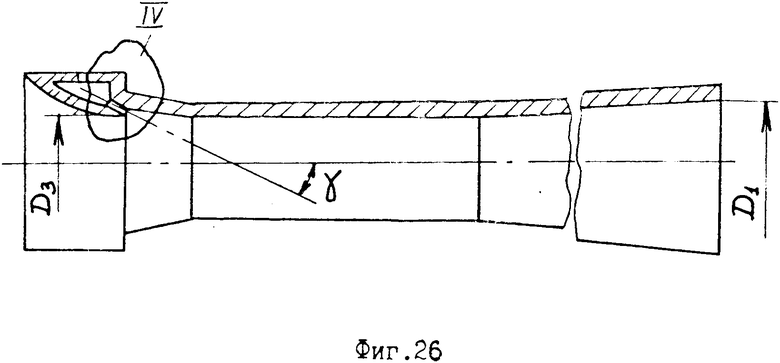

Изменение угла наклона эжектирующих сопл к оси центрального сопла и изменяющаяся в результате этого форма выходных отверстий сопл во многом определяет возможность проскока пламени в форсунку и возможность стабилизации горения за эжектирующими струями. Для того, чтобы уменьшить вероятность проскока пламени в форсунку, исключить "прилипание" эжектирующих струй к поверхности центрального сопла и в то же время ускорить и улучшить смешение эжектирующих струй с эжектирующим потоком атмосферного воздуха, целесообразно выполнять центральное сопло с внезапным расширением за горловиной (фиг. 26,27). Центральное сопло выполняется с одной из известных формой канала.

Чтобы исключить заметное влияние на течение в сопле, и как следствие, уменьшение коэффициента эжекции, величина уступа не должна превышать по площади 25% площади горловины центрального сопла. Выполнение эжектирующих сопл с наклоном осей под углом γ менее 25о к оси центрального сопла таким образом, чтобы их выходные отверстия располагалась на стороне уступа, противоположной входу центрального сопла, позволяет работать при очень низких давлениях газообразного горючего, при больших коэффициентах эжекции без проскока пламени вверх по потоку от стабизатора пламени, установленного за форсункой в камере сгорания.

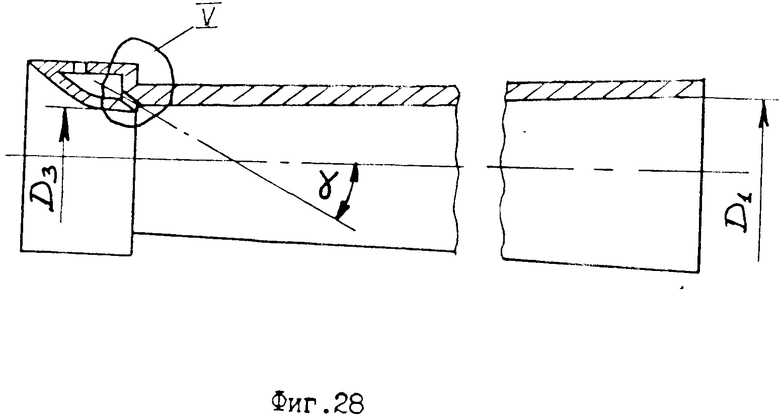

Одним из вариантов выполнения внезапного расширения канала центрального сопла с минимальным возмущающим воздействием на поток, является снабжение центрального сопла за горловиной кольцевым пазом треугольной формы, выполнение эжектирующих сопл с выходными отверстиями на ближней к горловине центрального сопла стороне паза и выполнение другой стороны паза с наклоном к оси центрального сопла под угом не более γ- 6о (с. фиг.28, 29).

Поскольку требование экологической чистоты является одним из основных требований, предъявляемых в настоящее время к автономным, децентрализованным системам отопления и горячего водоснабжения то, как указано выше, форсунка предлагаемого источника нагретого газового потока выполняется таким образом, чтобы с учетом конкретного горючего, потерь на входе в центральное и эжектирующие сопла обеспечить экологически чистый режим работы устройства - состав горючей смеси, соответствующий коэффициентам избытка окислителя α = 1,3-2,0(α = 2,0 верхний предел воспламенения газовой смеси).

Предлагаемый способ и устройство для его реализации дают возможность регулировки температурных и расходных характеристик циркулирующего потока жидкости и внешнего потока воды без изменения параметров газового генератора тепла, т.е. при заданной тепловой мощности. Однако, бывает предпочтителен режим работы с изменением параметров газового генератора тепла, т.е. изменением тепловой мощности, например, путем отключения части форсунок за счет прекращения подачи в них эжектирующего газа. При этом происходит перестройка течения в камере сгорания, области над отключенными форсунками заполняются несгоревшей или неполностью сгоревшей топливной смесью, а в этих областях возможно обеднение топливной смеси из-за подсасывания через отверстия в огневом днище над отключенными форсунками атмосферного воздуха. Следствием этого может быть изменение полноты сгорания и появление вредних примесей как за отдельными форсунками, так и во всем объеме камеры сгорания.

Поскольку, как показали экспериментальные исследования, в нижней части камеры сгорания 82 вблизи огневого днища 83 между отверстиями 84 возможно образование застойных зон с повышенным значением коэффициента избытка окислителя из-за подсасывания воздуха через зазор между форсункой и огневым днищем, в предложенном решении эти застойные зоны исключены за счет снабжения камеры 82 вставками 89 (см. фиг.30, 31). Каждая вставка 89 выполнена таким образом, что в камере 82 образуются каналы по числу форсунок, соосные соответствующей форсунке. Каждый канал выполнен в форме усеченного конуса с меньшим основанием, описанным вокруг отверстия 84 в огневом днище 83.

Вставка может выполняться (сворачиваться и вырезаться из тонкостенной обечайки (фиг. 30) или из сплошной заготовки, внутри которой протачивается конусный канал. По высоте вставка 89 выполняется по крайней мере от огневого днища 83 до стабилизатора пламени 85. Площадь кольцевого зазора между соответствующей вставкой 89 и стабилизатором пламени 85 не должна быть меньше площади соответствующего отверстия 84 в огневом днище 83. Поверхность каждого канала переходит от поверхности усеченного конуса в плоскую поверхность после пересечения соседних вставок. Оптимальным является такое выполнение вставок, когда высота вставки по периметру образуемого ею канала ограничивается пересечением в данной точке с соответствующими соседними вставками (см. фиг.30). При этом полностью ликвидируются застойные зоны и в то же время обеспечивается возможность переброса пламени от одного стабилизатора к другому при включении отдельных форсунок без вспомогательных воспламенителей.

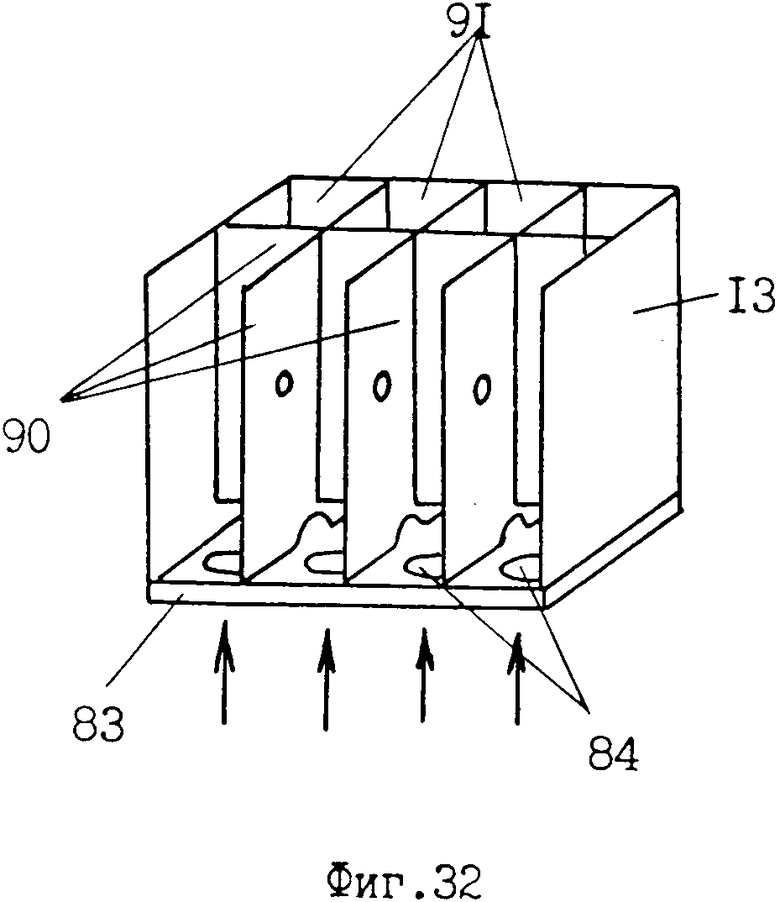

Обеспечить неизменные условия в камере сгорания при регулировании параметров установки за счет отключения части форсунок генератора тепла позволяет снабжение камеры сгорания перегородками 90, которые устанавливаются между форсунками 86 таким образом, чтобы для каждой форсунки образовывалась как бы индивидуальная камера сгорания 91. Площадь проходного сечения индивидуальной камеры сгорания 91 в зоне стабилизатора пламени (площадь проходного сечения между соответствующими перегородками 90 и стабилизатором 91) не долджна быть меньше площади соответствующего отверстия 84 в огневом днище. Площадь проходного сечения индивидуальной камеры сгорания в зоне за стабилизатором пламени должна выбираться такой, чтобы исключить запирание горящего потока.

Перегородки 90 могут выполняться (см. фиг.32) плоскими и устанавливаться таким образом, чтобы каждая индивидуальная камера имела в поперечном сечении форму многоугольника. Перегородки 90 могут также выполняться (см. фиг.33) цилиндрическими и образовывать индивидуальные камеры сгорания с поперечным сечением в форме круга или эллипса.

Перегородки 90 могут использоваться в камере сгорания как самостоятельно (см. фиг. 32, 33), так и совместно со вставками 89. В последнем случае конусный канал каждой вставки 89 переходит в поверхность соответствующих перегородок 90 в местах пересечения конуса с перегородками (см. фиг.35).

Дополнительные сопла могут выполняться с помощью специальных элементов, например, типа кольцевого коллектора (см. фиг.34), или выполняться в элементах конструкции камеры сгорания, например, во вставках 89 (см. фиг.35).

Предложенное техническое решение как в части способа отопления и/или горячего водоснабжения, так в части устройств для его реализации - установки для отопления и/или горячего водоснабжения, газового генератора тепла для установки позволяет повысить эффективность работы за счет более широких возможностей регулирования параметров в зависимости от нагрузки, более высокого коэффициента полезного действия, обеспечения экологически чистого, соответствующего международному классу "голубой ангел", выхлопа установки во всем диапазоне рабочих параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВОДЯНОГО ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1998 |

|

RU2127853C1 |

| УСТАНОВКА ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2161288C1 |

| УСТАНОВКА НАГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ, ОХЛАЖДАЕМЫЙ КОНДЕНСАТОСБОРНИК УСТАНОВКИ, ТЕПЛООБМЕННИК "ЖИДКОСТЬ-ЖИДКОСТЬ" УСТАНОВКИ | 2001 |

|

RU2222752C2 |

| УСТАНОВКА ДЛЯ ВОДЯНОГО ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2002 |

|

RU2226656C1 |

| СПОСОБ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336466C2 |

| ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА УСТАНОВКИ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2160419C1 |

| ТЕПЛОГЕНЕРАТОР ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2047818C1 |

| АВТОНОМНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2004 |

|

RU2272919C2 |

| УСТАНОВКА ДЛЯ ВОДЯНОГО ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 2005 |

|

RU2304258C1 |

| УСТРОЙСТВО ДЛЯ ОБЕССОЛИВАНИЯ ЖИДКОСТИ | 1994 |

|

RU2095114C1 |

Сущность изобретения: образуют в корпусе поток (П) циркулирующей жидкости и нагретого газового потока (НГП). Образуют между этими П теплопередачу с конденсацией паров воды в газовом П,отводят из него конденсат. Подают внешний П воды для горячего водоснабжения и осуществляют теплопередачу от П циркулирующей жидкости к внешнему П воды. Затем П циркулирующей жидкости разделяют на два П с регулированием их расхода. Один из этих П охлаждают внешним П воды до температуры ниже точки росы водяных паров НГП. Затем осуществляют при противотоке передачу тепла к разделенному П внутри конечной по течению части НГП с выводом конденсата между конечной и средней по течению частями НГП. Разделенные П объединяют. В средней по течению части НГП осуществляют теплопередачу к объединенному П. В начальной по течению части НГП организуют передачу тепла к объединенному П на прямотоке. Передачу тепла от П циркулирующей жидкости к внешнему П воды осуществляют сначала от одного из разделенных П, затем от объединенного П после его прохождения начальной по течению части НГП. 3 с. и 23 з.п.ф-лы, 35 ил.

горловин, равным

горловин, равным = K·(M2/M1)·(G1/G2)2 ,

= K·(M2/M1)·(G1/G2)2 ,

где K = (1,5 - 1,8) · 10-5 - численный коэффициент;

M1, M2 - молекулярная масса соответственно горючего газа и воздуха;

G1, G2 - массовые расходы соответственно горючего газа и воздуха.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стаскевич Н.Л | |||

| и др | |||

| Справочник по газоснабжению и использованию газа, Л.: Недра, 1990, с.150-513, рис.12.8. | |||

Авторы

Даты

1994-08-30—Публикация

1993-03-25—Подача