Изобретение относится к аналитическому приборостроению, в частности к детекторам по теплопроводности, и может быть использовано в газовой хроматографии для определения концентрации компонентов газовых смесей.

Известен термокондуктометрический детектор для анализа газа, содержащий корпус с измерительной и сравнительной камерами, в каждой из которых расположены чувствительные элементы, выполненные в виде пластины из диэлектрика (подложки), покрытой тонким слоем электропроводящего материала, нанесенного с одной или обеих сторон подложки в виде дорожек любой конфигурации [1].

Известное устройство не обладает достаточно высокой точностью измерений, так как не содержит средств для поддержания постоянства температуры внутренней стенки измерительной камеры, колебания которой при изменении температуры окружающей среды или в процессе работы является одним из источников погрешности детектора.

Известен также катарометр, применяемый в газовом хроматографе ЛХМ-8МД и содержащий массивный корпус с расположенной в нем измерительной камерой с чувствительным элементом и подводящим и отводящим газовыми каналами, нагревательный элемент и датчик температуры. Датчик температуры размещен на наружной стороне корпуса, а корпус - в теплоизоляционном кожухе и установлен на латунной плите, в теле которой помещен нагревательный элемент [2].

Данный катарометр за счет наличия нагревательного элемента и датчика температуры обеспечивает стабилизацию температуры внутренней стенки измерительной камеры. Однако наличие наружного теплоизолирующего кожуха вызывает необходимость повышения температуры термостатирования, что уменьшает разность температур чувствительного элемента и внутренней стенки измерительной камеры, а следовательно снижает чувствительность детектора.

Кроме того, известный детектор обладает большой массой корпуса, что обуславливает значительную инерционность термостатирования и, следовательно, снижает точность и повышает порог чувствительности детектора.

Наиболее близким к изобретению является детектор теплопроводности, содержащий корпус с расположенной в нем измерительной камерой с чувствительным элементом внутри камеры и подводящим и отводящим газовыми каналами, нагревательный элемент и датчик температуры. Корпус также снабжен радиатором с излучателями, а нагревательный элемент и датчик температуры выполнены в виде высокоомных проводов, расположенных между излучателями в прорезях радиатора [3].

Недостатком известного детектора является невозможность достижения максимальной стабилизации температуры внутренней стенки камеры и уменьшение инерционности процесса стабилизации ее температуры, что приводит к снижению чувствительности и точности измерений детектора. Это обусловлено в данном детекторе пространственным разнесением датчика температуры, нагревательного элемента и внутренней стенки измерительной камеры, за счет чего возникает волнообразное изменение теплового режима внутренней стенки камеры, приводящее к колебаниям ее температуры, являющимся источником погрешностей детектора. При этом пространственное отнесение датчика температуры и нагревательного элемента от внутренней стенки измерительной камеры также увеличивает инерционность процесса стабилизации температуры внутренней стенки измерительной камеры за счет наличия теплоемких и теплопроводящих масс между местом воздействия тепловых возмущений (стенка измерительной камеры) и элементами, корректирующими эти возмущения (датчик температуры и нагревательный элемент), что приводит к увеличению шумов и, следовательно, к повышению порога чувствительности и снижению точности измерений и чувствительности.

При этом выполнение датчика температуры и нагревательного элемента и их расположение не позволяет создать минимально возможного зазора между внутренней стенкой камеры и чувствительным элементом, а наличие теплового сопротивления между корпусом и радиатором также увеличивает температуру стабилизации стенки камеры, что дополнительно снижает чувствительность детектора.

Кроме того, наличие отдельного радиатора с излучателями, а также сама конструкция корпуса, требующая электрической изоляции и применения дополнительных связующих материалов и элементов для герметизации камеры, усложняет конструкцию и технологию детектора.

Целью изобретения является повышение чувствительности, точности измерений и снижение порога чувствительности детектора за счет повышения стабилизации температуры внутренней стенки измерительной камеры и снижения инерционности процесса стабилизации ее температуры, а также упрощение конструкции и улучшение технологичности детектора.

Это достигается тем, что в детекторе по теплопроводности, содержащем корпус, в котором расположены измерительная камера, чувствительный элемент, размещенный внутри камеры, и подводящий и отводящий газовые каналы, радиатор, нагревательный элемент и датчик температуры, согласно изобретению нагревательный элемент и датчик температуры размещены внутри измерительной камеры, на ее внутренней поверхности, обращенной в сторону чувствительного элемента, при этом площадь поверхности, образованной нагревательным элементом и датчиком температуры на внутренней поверхности камеры, составляет по крайней мере большую часть всей площади ее внутренней поверхности.

Кроме того, в качестве радиатора может быть использован корпус детектора, выполненный из прозрачного диэлектрического материала, например кварцевого стекла.

В таком детекторе по теплопроводности размещение датчика температуры и нагревательного элемента на внутренней стенке измерительной камеры обеспечивает максимальную стабилизацию температуры этой стенки по сравнению с прототипом, где датчик температуры и нагревательный элемент установлены вне измерительной камеры. Максимальная стабилизация температуры стенки обеспечивает повышение точности детектора, так как исключаются колебания этой температуры, являющиеся источником его погрешности. С другой стороны, уменьшение инерционности процесса стабилизации температуры внутренней стенки измерительной камеры, обеспечиваемое предложенным размещением датчика температуры и нагревательного элемента, ведет к снижению шума, а следовательно, к снижению порога чувствительности и повышению точности детектора.

Уменьшение инерционности детектора обеспечивается за счет устранения теплоемких и теплопроводящих масс между местом воздействия тепловых возмущений и элементами, корректирующими эти возмущения - датчиком температуры и нагревательным элементом. Размещение нагревательного элемента и датчика температуры на внутренней поверхности измерительной камеры, обращенной в сторону чувствительного элемента, позволяет получить минимально возможный зазор между внутренней стенкой измерительной камеры и чувствительным элементом. Таким образом, обеспечивается значительное уменьшение объема измерительной камеры, а следовательно максимальная чувствительность детектора. Образование нагревательным элементом и датчиком температуры на внутренней поверхности камеры поверхности с площадью, составляющей по крайней мере большую часть всей площади ее внутренней поверхности, обеспечивает дополнительное повышение точности детектора за счет обеспечения максимальной стабилизации температуры внутренней стенки измерительной камеры, так как увеличение стабилизации температуры в этом случае будет пропорционально возрастанию площади, образованной нагревательным элементом и датчиком температуры на внутренней поверхности камеры.

Использование в качестве радиатора корпуса детектора, во-первых, позволяет дополнительно снизить температуру термостатирования камеры, в результате чего достигается дополнительное повышение чувствительности, а, во-вторых, упростить конструкцию детектора за счет исключения из последней радиатора с излучателями. Выполнение деталей корпуса из диэлектрика также упрощает конструкцию детектора, так как не требует электрической изоляции корпуса от датчика температуры и нагревательного элемента, выполненных в виде пленки из электропроводящего материала. Использование прозрачного диэлектрика в качестве материала корпуса улучшает радиационные свойства корпуса, так как рассеивание тепловой мощности в данном случае может осуществляться не только способом теплопроводности, но и излучением.

Кроме того, при выполнении корпуса детектора из жестко соединенных деталей, например, из кварцевого стекла, оптическим контактом обеспечивают герметичность измерительной камеры, что также повышает точность детектора и упрощает его конструкцию, так как не требует применения дополнительных связующих материалов и улучшает технологичность детектора.

При этом кварцевое стекло как материал, контактирующий с газовой средой, является оптимальным с точки зрения адсорбционных свойств и химической инертности, благодаря чему снижается химическая память детектора, а следовательно, дополнительно снижается порог чувствительности и повышается точность.

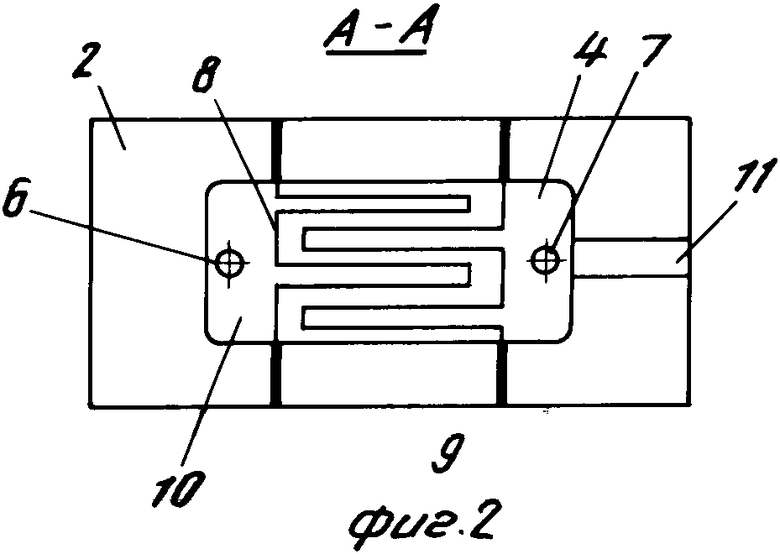

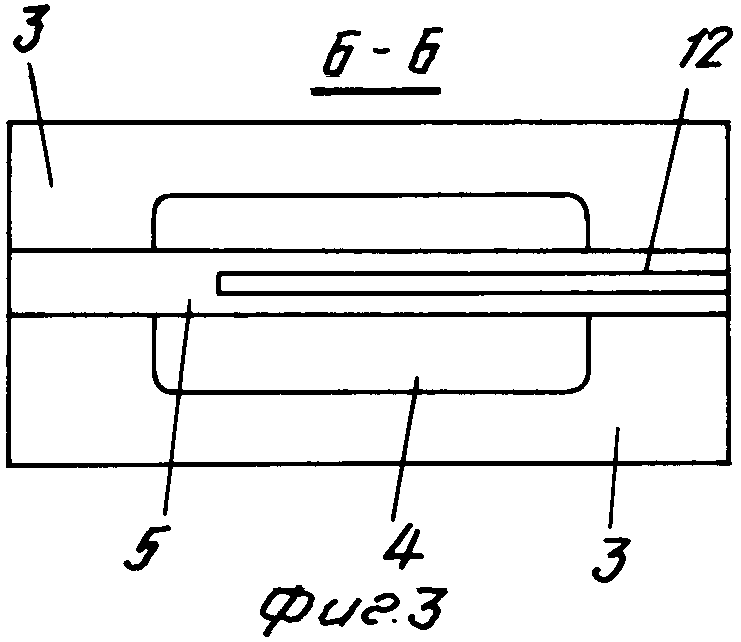

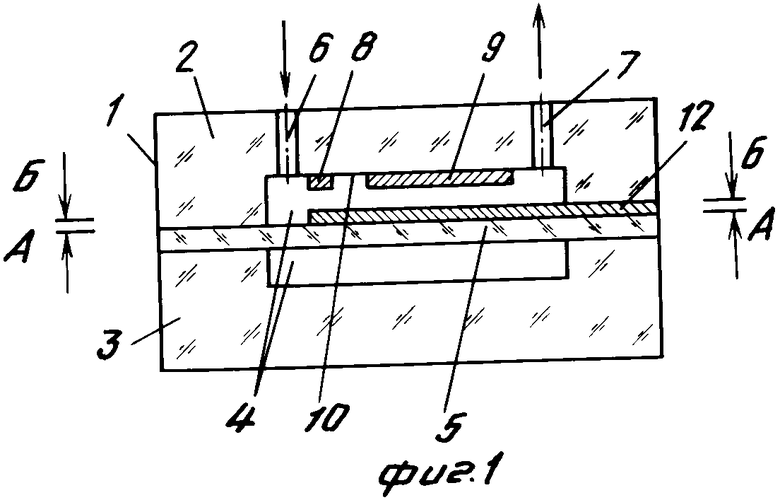

На фиг.1 изображен детектор по теплопроводности, общий вид, в разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1.

Детектор по теплопроводности содержит корпус 1, состоящий из полукорпусов 2 и 3. В корпусе расположена измерительная камера 4, чувствительный элемент 5, подводящий и отводящий каналы 6 и 7 соответственно, нагревательный элемент 8 и датчик 9 температуры.

Нагревательный элемент и датчик температуры выполнены методом вакуумного напыления в виде пленок из электропроводящего материала и расположены внутри камеры 4, на внутренней поверхности стенки 10 полукорпуса 2, обращенной в сторону чувствительного элемента 5. Полукорпуса 2 и 3 выполнены из прозрачного диэлектрического материала, например кварцевого стекла, и жестко соединены между собой, например, методом оптического контакта. Чувствительный элемент 5 установлен внутри измерительной камеры между деталями 2 и 3 корпуса, выполнен в виде плоской подложки, например, из кварцевого стекла, с нанесенным на нее плоским терморезистором 12 в виде пленки из электропроводящего материала и расположен в пазу 11. Датчик температуры и нагревательный элемент включены в электронную схему, в которой образуется сигнал рассогласования, зависящий от сопротивления датчика 9 температуры, пропорционального изменению температуры стенки 10 внутренней поверхности камеры 4.

Детектор по теплопроводности работает следующим образом.

Через подводящий и отводящий газовые каналы 6, 7 пропускается анализируемая газовая смесь. В зависимости от ее теплопроводности, являющейся функцией концентрации определяемого компонента, изменяется сопротивление терморезистора чувствительного элемента 5, а следовательно и выходной сигнал детектора, включенного в электрическую схему. Датчик температуры и нагревательный элемент обеспечивают стабилизацию температуры внутренней стенки 10 полукорпуса 2 измерительной камеры 4 при колебаниях температуры окружающей среды или изменениях состава протекающего газа.

Сигнал рассогласования регулирует ток через нагревательный элемент 8, поддерживая температуру стенки 10 постоянной. За счет близкого расположения датчика 9 температуры и нагревательного элемента 8, малых размеров и массы корпуса 1 обеспечивается значительное уменьшение тепловой инерционности регулирования температуры поверхности стенки 10 измерительной камеры 4.

Выполнение датчика температуры и нагревательного элемента в виде пленки из электропроводящего материала обеспечивает уменьшение теплового сопротивления стенки измерительной камеры, что также позволяет уменьшить ее температуру стабилизации.

Отвод теплового потока из измерительной камеры в окружающую среду осуществляется через корпус, являющийся радиатором. Так как отвод тепла осуществляется за счет теплопроводности и излучения через прозрачные стенки корпуса, то создается возможность более точного регулирования температуры измерительной камеры, что приводит к повышению чувствительности детектора в 1,5-3 раза.

Таким образом, предлагаемый детектор по теплопроводности позволяет обеспечить увеличение стабилизации температуры внутренней стенки измерительной камеры и снижение ее тепловой инерционности, что приводит к повышению точности измерений и чувствительности детектора и снижению порога чувствительности при одновременном упрощении его конструкции и технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Детектор теплопроводности | 1982 |

|

SU1229669A1 |

| ПОТОКОВЫЙ ГАЗОВЫЙ ХРОМАТОГРАФ | 2014 |

|

RU2576337C1 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ ЗАПОРНЫЙ | 2006 |

|

RU2335683C1 |

| ПРОМЫШЛЕННЫЙ ГАЗОВЫЙ ХРОМАТОГРАФ | 2005 |

|

RU2296321C1 |

| ГАЗОВЫЙ ХРОМАТОГРАФ | 1991 |

|

RU2073862C1 |

| Детектор по теплопроводности | 1977 |

|

SU787974A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЗАПОРНЫЙ КЛАПАН | 2012 |

|

RU2507429C1 |

| ДЕТЕКТОР ПО ТЕПЛОПРОВОДНОСТИ | 1998 |

|

RU2150106C1 |

| Детектор по теплопроводности | 1981 |

|

SU1173288A1 |

| КОНВЕКЦИОННЫЙ НАГРЕВАТЕЛЬНЫЙ ПРИБОР | 2009 |

|

RU2392547C1 |

Использование: в аналитическом приборостроении, а именно в газовой хроматографии для определения концентрации компонентов газовых смесей. Сущность изобретения: детектор по теплопроводности содержит корпус 1,состоящий из полукопусов 2 и 3. В корпусе расположены измерительная камера 4, чувствительный элемент 5, подводящий 6 и отводящий 7 газовые каналы. Нагревательный элемент 8 и датчик 9 температуры выполнены в виде пленок из электропроводящего материала и расположены также внутри измерительной камеры 4, на поверхности ее внутренней стенки 10, при этом площадь поверхности, образованной нагревательным элементом 8 и датчиком температуры на внутренней поверхности камеры, составляет по крайней мере большую часть всей площади ее внутренней поверхности. 3 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Детектор теплопроводности | 1982 |

|

SU1229669A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1991-10-11—Подача