Изобретение относится к изготовлению печатных плат и может быть использовано для контроля печатных плат и отдельных их слоев на предприятиях, изготавливающих печатные платы в крупносерийном и мелкосерийном производствах.

Известно устройство для контроля печатных плат, содержащее блок управления и измерения с подвижными зондами и соединитель в виде платы с общей шиной.

Недостатком этого устройства является то, что оно не позволяет проверять платы, контакты которых размещены на разных уровнях, а также из-за большого количества контактных площадок не обеспечивает надежного соединения с общей шиной соединителя и не позволяет контролировать изоляцию и ее электрическую прочность и, кроме того, автоматизировать контроль печатных плат.

Наиболее близким к заявляемому объекту является устройство для контроля печатных плат, содержащее блок управления и измерения с подвижными зондами, соединитель в виде платы с общей шиной, снабженный коммутационными зондами, размещенными в отверстиях платы по одному на каждую проверяемую цепь и выполненными с возможностью взаимодействия с общей шиной и одним из подвижных зондов.

В исходном положении все неподвижные коммутационные зонды соединены общей шиной так, что одна из контактных площадок каждой цепи проверяемой платы подключена к общей шине. При проверке наличия электрических соединений между контактными площадками цепи подвижный зонд подключается поочередно к контактным площадкам проверяемых цепей, а другой подвижный зонд соответственно подключается к точкам цепей через коммутационные зонды, отключая их от общей шины.

Устройство позволяет осуществлять контроль правильности электрических соединений цепей на плате, измерять величину электрического сопротивления цепей, проверять сопротивление изоляции и электрическую прочность изоляции разобщенных цепей высоким напряжением, исключить при этом коммутационный блок и электрический монтаж соединителя, осуществлять проверку плат с повышенной плотностью размещения контактных площадок, проверку отдельных слоев плат, а также осуществлять контроль параметров независимо от топологии рисунка и способа изготовления печатной платы.

К недостаткам этого устройства следует отнести большую затрату времени на проверку плат по электрическим параметрам. Устройство работает последовательно, сначала каретки выходят на заданные контактные площадки контроля платы, потом производится контроль электрических параметров между этими контактными площадками платы, причем расстояния между этими площадками может быть очень большие. Для сокращения времени контроля каретки перемещаются с большими скоростями. Поэтому на детали кареток, во время их перемещения, действуют большие механические динамические нагрузки и они очень быстро изнашиваются.

Целью изобретения является снижение времени контроля печатных плат и увеличения срока службы деталей кареток за счет снижения действия на них механических динамических нагрузок во время их перемещения.

Поставленная цель достигается за счет установки в устройстве над каждой из плоскостей платы, сверху и снизу нее, параллельно этим плоскостям n подвижных кареток с закрепленными на них подвижными зондами, имеющими свои независимые друг от друга привода для их перемещения, причем в каждой каретке имеются окна, через которые проходят эти зонды, с возможностью в них перемещения, закрепленные в противоположной плоскости кареток. Это позволяет уменьшить величину хода кареток при выходе их на контролируемые контактные площадки платы, так как в устройстве на каждой каретке установлено несколько подвижных зондов, а с блока управления и контроля передается команда на перемещение к контактной площадке той каретке, один из зондов которой в это время находится ближе всех остальных зондов к этой площадке, и за счет этого сократить длину хода кареток. Кроме того, это позволяет совместить время контроля электрических параметров платы с временем выхода подвижных зондов и следующим подлежащем контролю контактным площадкам платы, т. е. во время контроля электрических параметров между контактными площадками платы, другая каретка с закрепленными на ней подвижными зондами в это время перемещается к следующим подлежащим контролю контактным площадкам платы. Это позволяет сократить не только время контроля плат, но и снизить скорость перемещения кареток и снять с ее деталей большие механические динамические нагрузки.

В известных устройствах и в прототипе не устанавливают над каждой из плоскостей платы, сверху и снизу нее, параллельно этим плоскостям n подвижных кареток с закрепленными на них зондами, имеющими свои независимые друг от друга приводы для их перемещения, причем в каретках нет окон, а поэтому нет и зондов с возможностью в них перемещения, закрепленных в противоположных плоскостях кареток. Поэтому на контроль электрических параметров печатных плат в этих устройствах затрачивается очень много рабочего времени, из-за больших ходов их кареток и последовательного цикла работ без их совмещения. На детали кареток во время работы из-за их больших скоростей перемещения действуют большие механические динамические нагрузки, поэтому они быстро изнашиваются.

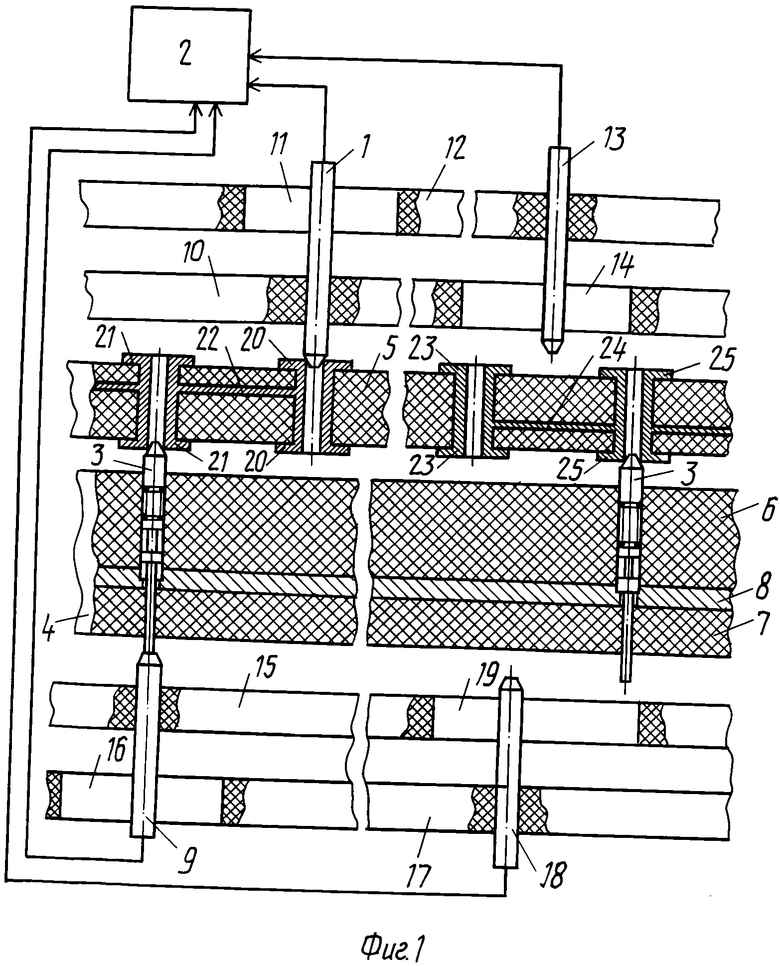

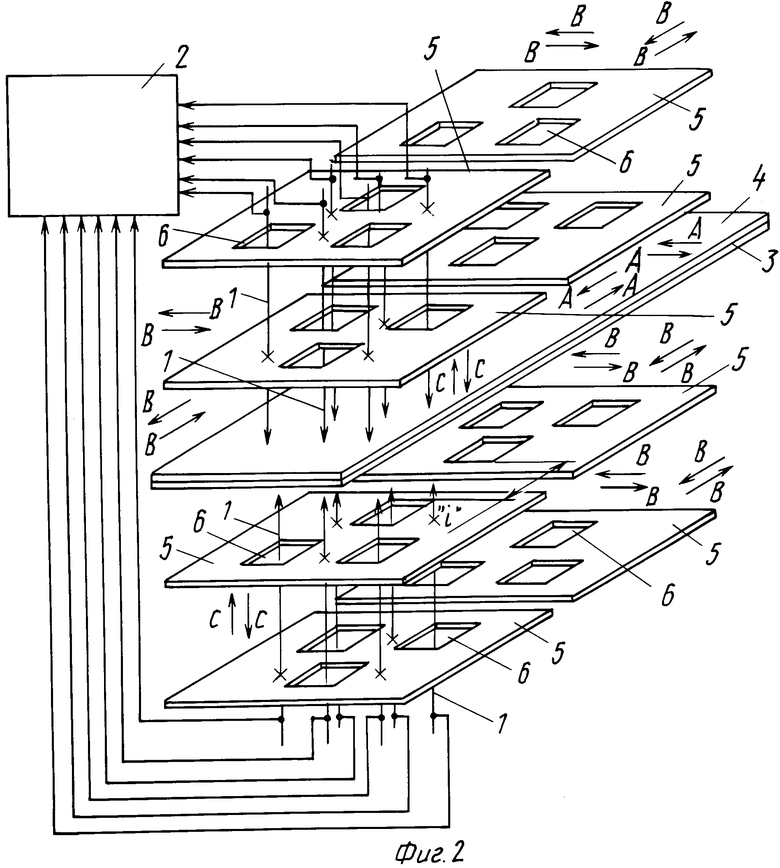

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - кинематическая схема устройства.

Устройство содержит подвижные зонды 1 и 13, соединенные с блоком 2 управления и измерения, коммутационные зонды 3, размещенные в отверстиях платы соединителя 4 по одному на каждую проверяемую цепь контролируемой печатной платы 5. Плата соединителя 4 содержит диэлектрические пластины 6 и 7 и общую шину 8. Подвижные зонды 9 и 18 соединены тоже с блоком 2 и служат для взаимодействия с коммутационными зондами 3, установленными в соединителе 4. Подвижный зонд 1 жестко закреплен в каретке 10 и может перемещаться в пределах окна 11 каретки 12, а ее подвижный зонд 13, жестко закрепленный в ней, может перемещаться в пределах окна 14 каретки 10. Подвижный зонд 9, жестко закрепленный в каретке 15, может перемещаться в пределах отверстия 16 каретки 17, а ее подвижный зонд 18, жестко закрепленный в ней, - в пределах отверстия 19 каретки 15.

Работает устройство следующим образом.

В исходном положении все неподвижные коммутационные зонды 3 соединены общей шиной 8 так, что одна из контактных площадок каждой цепи контролируемой платы 5 подключена к общей шине 8. При проверке наличия электрических соединений между контактными площадками цепи подвижные зонды 1 и 13 подключатся поочередно к контактным площадкам проверяемых цепей, а подвижные зонды 9 и 18 соответственно подключаются к точкам цепей через коммутационные зонды 3, отключая их от общей шины 8. Например, подвижный зонд 1 подключается к контактной площадке 20, а подвижный зонд 9 подключается через коммутационный зонд 3 к контактной площадке 21, отсоединяя ее на время проверки данной цепи (контактная площадка 21, печатный проводник 22, контактная площадка 20) от общей шины 8.

По окончании проверки соединений данной цепи происходит проверка сопротивления изоляции и прочности изоляции данной цепи относительно данной шины 8. Во время этих проверок блок управления и контроля подаст команду каретке 17 и она перемещает подвижный зонд 18 и поставит его под коммутационный зонд 3 над контактной площадкой 25 платы, начала следующей цепи (контактная площадка 23, печатный проводник 24, контактная площадка 25). Каретка 11 перемещает зонд 13 и ставит его над контактной площадкой 23. По окончании проверок первой цепи начинается проверка второй цепи, отключение ее от общей шины 8. Коммутационный зонд 3, расположенный под контактной площадкой 21 предыдущей цепи, возвращается в исходное положение, подключая при этом цепь к общей шине. Для проверки плат с различной топологией цепей производится соответствующий набор коммутационных зондов.

Сочетание подвижных зондов 1,13,9 и 18 с соединителем, который содержит общую шину, соединяющую между собой неподвижные коммутационные зонды 3, позволяет осуществить правильность электрических соединений цепей на плате, измерять величину электрического сопротивления цепей, проверять сопротивление изоляции и электрическую прочность изоляции разобщенных цепей высоким напряжением, исключать при этом коммутационный блок и электрический монтаж соединителя, осуществлять проверку плат с повышенной плотностью размещения контактных площадок, проверку отдельных слоев печатной платы, а также осуществлять контроль параметров независимо от топологии рисунка и способа изготовления печатной платы.

На фиг.2 показаны: подвижные зонды 1, которые условно показаны не все, соединенные электрической связью с блоком 2, а также соединитель 3 и проверяемая печатная плата 4, каретки 5 с окнами 6. На фиг.1 показано условно только четыре каретки, а на фиг.2 - восемь, но в зависимости от типоразмера проверяемой платы их в устройстве может быть и больше или меньше.

Стрелки A-A показывают направление движения платы и соединителя во время работы, так как по окончании работы электрических параметров цепей печатной платы, которые находятся под каретками и над каретками, между ними остается еще зона с расстоянием i, где не был проведен контроль. Поэтому с блока управления и контроля подается команда на перемещения приспособления, в котором закреплена плата. После этого производится контроль электрических цепей платы, которые не были проверены с первого установа платы. Стрелки B-B показывают направление движения кареток во время работы устройства, стрелки С-С - направление движения подвижных зондов.

Устройство можно изготовить из обычных конструкционных материалов, из которых изготавливаются аналог и прототип. В качестве привода можно использовать двигатели постоянного тока и безлюфтовые шариковинтовые пары.

Установка в устройстве n подвижных кареток над каждой из плоскостей платы, сверху и снизу нее, параллельно этим плоскостям с закрепленными на них подвижными зондами, имеющими свои независимые друг от друга приводы их перемещения; причем в каждой каретке имеются окна, через которые проходят подвижные зонды, с возможностью в них перемещения, закрепленные в противоположной плоскости кареток, позволяет уменьшить величину хода кареток при выходе их на контролируемые контактные площадки платы, так как в устройстве на каждой каретке установлено несколько зондов, а с блока управления и контроля передается команда на перемещение к контактной площадке той каретке, один из зондов которой в это время находится ближе всех остальных зондов к этой площадке, а это в несколько раз уменьшает расстояние хода пробега кареток и позволяет совместить время контроля электрических параметров платы с временем выхода подвижных зондов к следующим подлежащим контролю контактным площадкам платы, т.е. во время контроля электрических параметров между контактными площадками платы первой цепи, другие каретки с закрепленными на ней подвижными зондами, в это время перемещаются к следующим контролируемым контактным площадкам второй цепи платы.

Это позволяет снизить время контроля печатных плат и скорость перемещения кареток и снять с их деталей большие механические динамические нагрузки на них во время их перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля печатных плат | 1977 |

|

SU906046A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU2018212C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЖИДКОКРИСТАЛЛИЧЕСКИХ ЭКРАНОВ | 1991 |

|

RU2030850C1 |

| Устройство для контроля печатных плат | 1991 |

|

SU1837410A1 |

| Устройство для контроля печатных плат | 1991 |

|

SU1827729A1 |

| УСТРОЙСТВО ДЛЯ ПАРАМЕТРИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2256187C1 |

| Устройство для контроля печатных плат | 1986 |

|

SU1450146A1 |

| КАРТОПРИЕМНОЕ УСТРОЙСТВО | 2002 |

|

RU2226317C2 |

| Устройство для контроля печатных плат | 1985 |

|

SU1361734A1 |

| Устройство для контроля печатных плат | 1987 |

|

SU1510112A1 |

Сущность изобретения: в устройстве над каждой из плоскостей платы, сверху и снизу нее, параллельно этим плоскостям установлено n подвижных кареток с закрепленными на них подвижными зондами, имеющими свои независимые друг от друга приводы для их перемещения. В каждой каретке имеются окна, через которые проходят зонды с возможностью в них перемещаться, закрепленные в противоположной плоскости кареток. Это позволяет уменьшить величину хода кареток при выходе их на контролируемые контактные площадки платы, совместить время контроля электрических параметров платы с временем выхода кареток к контактным площадкам платы, снизить скорости перемещения кареток и снять большие механические динамические нагрузки на детали кареток во время их перемещения. 2 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЕЧАТНЫХ ПЛАТ, содержащее блок управления и измерения с подвижными зондами, соединитель в виде платы с общей шиной, снабженной коммутационными зондами размещенных в отверстиях платы по одному на каждую проверяемую цепь и выполненными с возможностью взаимодействия с общей шиной и с одним из подвижных зондов, отличающееся тем, что, с целью снижения времени контроля платы и увеличения срока службы деталей кареток за счет снижения действия на них больших механических динамических нагрузок во время их перемещения оно снабжено и подвижными каретками, размещенными под верхней и нижней из плоскостей платы, на каждый из кареток закреплены подвижные зонды с независимыми приводами для их перемещения, причем в каждой каретке выполнены окна, в которых размещены подвижные зонды с возможностью перемещения в них, закрепленные в противоположных плоскостях кареток.

| Устройство для контроля печатных плат | 1977 |

|

SU906046A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-09-15—Публикация

1991-05-15—Подача