Изобретение относится к подземному строительству, в частности, может быть использовано для проведения широких (относительно их высоты) горных выработок произвольной длины. Широкие горные выработки необходимы, например, для размещения подземных гаражей и стоянок для автомобилей, складов, рынков, многополосных транспортных магистралей и др.

Известен способ строительства подземного сооружения открытым способом в котловане [1]. Недостатком данного способа является нарушение земной поверхности на больших площадях, что в условиях застроенной городской территории возможно осуществить лишь в редких случаях.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ строительства подземного сооружения, включающий разработку породы в забое, временное крепление призабойной части выработанного пространства передвижной механизированной крепью, транспортирование горной массы за пределы призабойной части, возведение обделки подземного сооружения внутри выработанного пространства. Недостатком данного способа является невозможность строительства подземного сооружения на всю ширину выработанного пространства без нарушения земной поверхности.

Задачей изобретения является разработка высокоэффективного способа строительства подземного сооружения в стесненных городских условиях.

Технический результат изобретения состоит в обеспечении строительства подземного сооружения на всю ширину выработанного пространства без нарушений земной поверхности.

Сущность изобретения достигается тем, что в способе строительства подземного сооружения, включающем разработку породы в забое, временное крепление призабойной части выработанного пространства передвижной механизированной крепью, транспортирование горной массы за пределы призабойной части, возведение обделки подземного сооружения внутри выработанного пространства, транспортирование горной массы осуществляют на земную поверхность, а возведение обделки подземного сооружения осуществляют посредством установки за механизированной крепью после передвижки секций под защитой ее перекрытия нижних, боковых и верхних элементов, при этом верхние элементы в процессе установки распирают в нижние временными раздвижными стойками, а по мере подвигания забоя их заменяют на верхние и нижние поддерживающие продольные балки и распорные колонны, причем колонны жестко соединяют с поддерживающими балками.

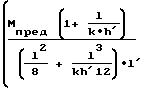

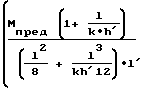

А также тем, что глубину заложения подземного сооружения определяют из выражения

h≅ H≅  - q

- q

+ h, где Н - глубина заложения подземного сооружения, м;

+ h, где Н - глубина заложения подземного сооружения, м;

h, h' - высота подземного сооружения вчерне и в свету, м;

Мпред. - предельный изгибающий момент, который могут воспринять продольные балки, МН м;

l - расстояние между колоннами в рядах продольных балок, м;

l' - расстояние между соседними рядами продольных балок, м;

К - отношение жесткостей при изгибе сечений продольных балок и колонн

k =  , (1) где Епδ., Ек - модули продольной деформации материалов продольной балки и колонны, МПа;

, (1) где Епδ., Ек - модули продольной деформации материалов продольной балки и колонны, МПа;

Iпδ.., Iк. - моменты инерции сечений продольной балки и колонны, МН;

q' - пригруз на подземное сооружение от поверхностных сооружений и собственного веса верхних элементов, МПа;

γ - объемный вес грунта над подземным сооружением, МН/м3.

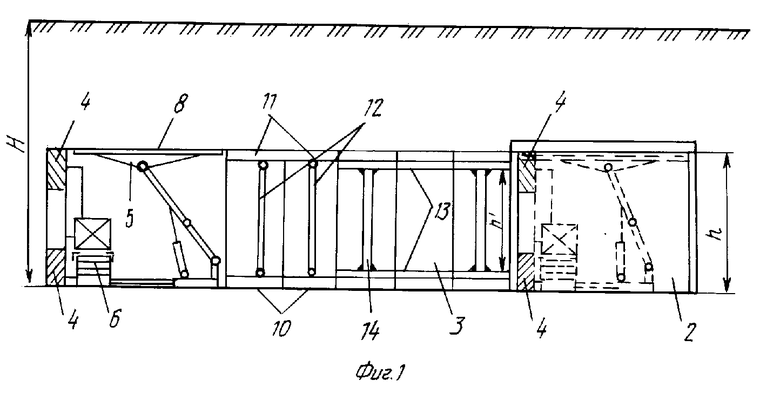

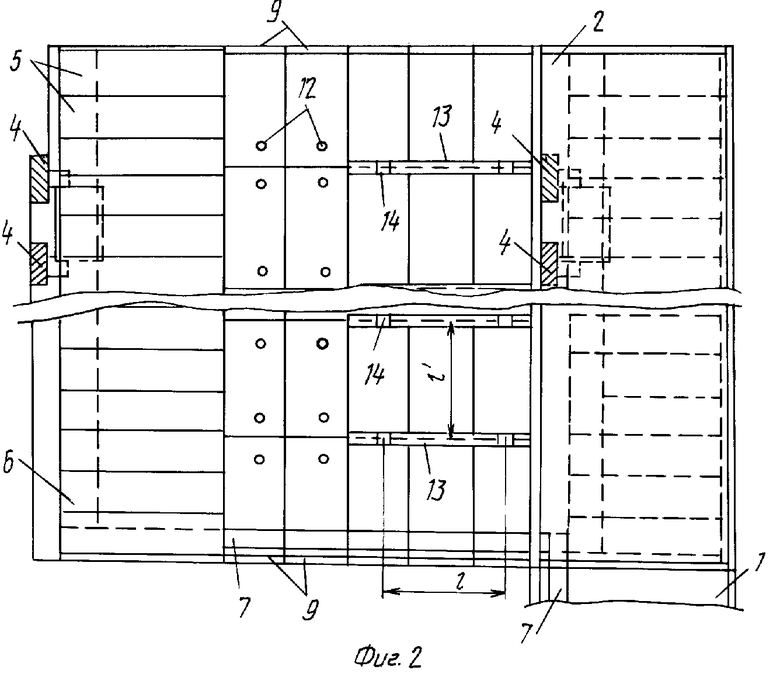

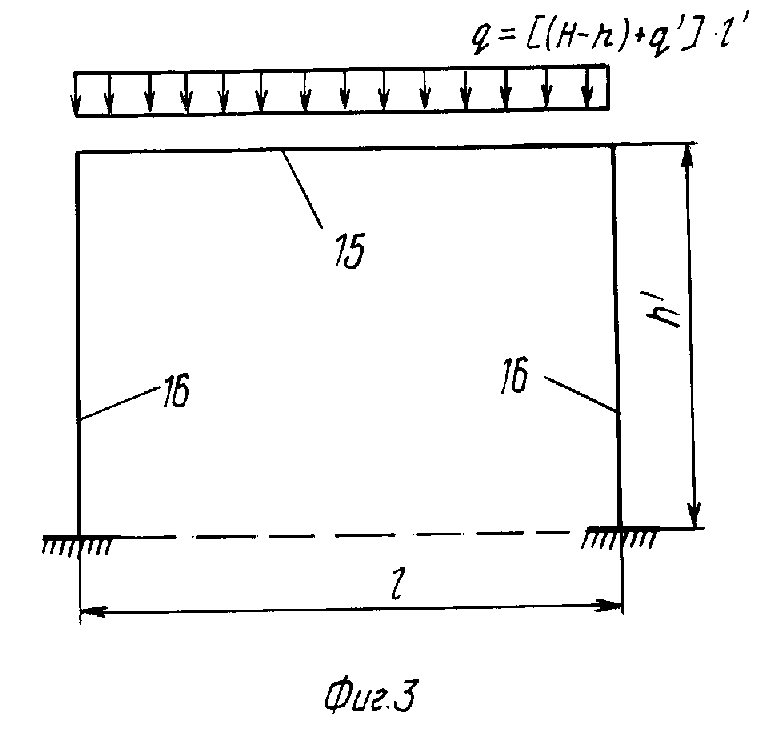

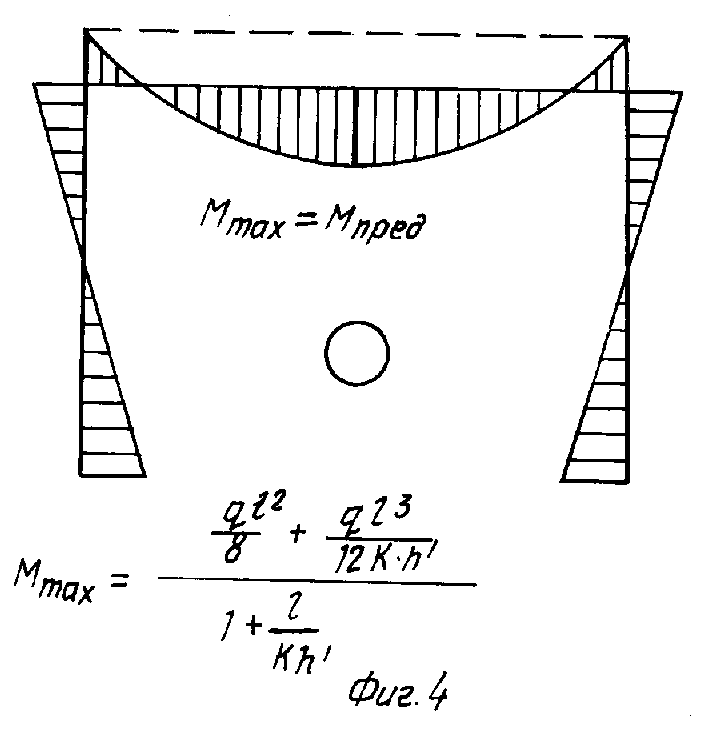

На фиг. 1 показан продольный разрез строящегося подземного сооружения; на фиг. 2 - план строящегося подземного сооружения; на фиг. 3 - расчетная схема к определению глубины заложения подземного сооружения из условия обеспечения его прочности; на фиг. 4 - расчетная эпюра изгибающих моментов.

Способ осуществляется следующим образом. С земной поверхностью проводится узким забоем наклонная выработка 1, переходящая в монтажную камеру - горизонтальную выработку 2, длина которой не меньше проектной ширины возводимого подземного сооружения 3. Как вариант монтажная камера может проводиться открытым способом в виде траншеи. В горизонтальной выработке монтируется механизированный фронтальный проходческий комплекс, включающий механизм 4 для разработки породы в забое, передвижную механизированную крепь, состоящую из отдельных секций 5, распираемых в кровлю и почву, устройство транспортирования разработанной горной массы; 6 - вдоль забоя и 7 - за пределы проходческого комплекса.

После монтажа проходческого комплекса происходит его внедрение и передвижение в одну из стен монтажной выработки, то есть в направлении, перпендикулярном направлению оси монтажной выработки. Разработка породного массива осуществляется фронтально по всей длине проходческого комплекса с выдачей разрушенной горной массы за пределы призабойной части выработанного пространства по наращиваемому транспортирующему устройству 7 на земную поверхность. Затем происходит поочередная передвижка отдельных секций 5 механизированной крепи. Под защитой перекрытий 8 секций механизированной крепи устанавливаются постоянные боковые 9, нижние 10 и верхние 11 элементы обделки подземного сооружения, причем нижние и верхние элементы распираются между собой временными раздвижными стойками 12. Элементы устанавливают крепеустановщиком (не показан).

По мере подвигания забоя и передвижения секций механизированной крепи на заданном расстоянии от забоя на нижние 10 и под верхние 11 элементы обделки устанавливают постоянные поддерживающие балки 13, которые распирают колоннами 14. Временные раздвижные стойки снимают и используют повторно. Одновременно с проведением выработки и возведением обделки осуществляют гидроизоляционные и отделочные работы.

Глубина заложения подземного сооружения Н (фиг.1) определена следующим образом. В силу того, что ширина подземного сооружения значительно больше глубины его заложения и вмещающие породы (грунты) имеют низкие прочностные характеристики, считаем вертикальную нагрузку на подземное сооружение пропорциональную глубине (гидростатический закон)

q = [(H - h) γ + q] ˙l, (2) где Н - глубина заложения подземного сооружения, м;

h - высота подземного сооружения вчерне, м;

γ - объемный вес грунта над подземным сооружением, мH/м3;

l - расстояние между соседними рядами продольных балок, м;

q - пригруз на подземное сооружение от поверхностных сооружений и собственного веса верхних элементов, МПа.

Как видно из выражения (2), минимальная глубина заложения подземного сооружения равна h, а соответствующая ей минимальная нагрузка -q. Эта глубина, как указывалось в характеристике аналога, может использоваться в городских условиях крайне редко. Глубина Н назначается из условия расположения верхних элементов 11 подземного сооружения 3 ниже отметки промерзания грунтов и ниже отметки расположения коммуникационных сооружений. При этом она должна отвечать условию прочности подземного сооружения на нагрузку q (2).

На фиг. 2 показана расчетная схема подземного сооружения в виде дважды статически неопределимой рамы в силу симметрии. Наиболее нагруженным элементом является ригель 15, который соответствует продольным балкам 13 между колоннами 14. В процессе монтажа продольные балки жестко соединяют с колоннами, поэтому соединения ригеля 15 со стойками 16 считаем жесткими, а опирание колонн 14 на нижние продольные балки 13 представляет в виде заделок (фиг.3).

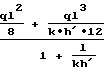

Задача решена методом сил посредством составления и решения канонической системы двух линейных уравнений. В результате решения получено значение максимального изгибающего момента в середине пролета ригеля 16. Он равен

Mмах=  , (3) где l - расстояние между колоннами в рядах продольных балок, м;

, (3) где l - расстояние между колоннами в рядах продольных балок, м;

h' - высота подземного сооружения в свету, м;

к - отношение жесткостей при изгибе сечений продольных балок и колонн (1).

Формула (3) является промежуточной между выражениями Мmax для балки на двух опорах и жестко защемленной.

При h _→ ∞ в пределах получим Mмах=  , что соответствует балке на двух опорах, при h _→ 0 в пределе получим Mмах=

, что соответствует балке на двух опорах, при h _→ 0 в пределе получим Mмах=  что соответствует жестко защемленной балке.

что соответствует жестко защемленной балке.

Для выполнения условия прочности необходимо, чтобы

Мmax < Мпред, (4) где Мпред - предельный изгибающий момент, который могут воспринять продольные балки, МН˙ м.

Он зависит от вида балки. Если в качестве балок использовать прокатные профили, например, двутавр, то

Мпред = Rизгиб ˙W (5) где Rизгиб - предел прочности металла на изгиб (Rизгиб = 210 МПа);

W - момент сопротивления сечения балки, применяемый по сортаменту, м3.

Если в качестве балок использовать железобетонные конструкции, то предельный изгибающий момент можно найти по первому предельному состоянию расчета железобетонных элементов на изгиб (СНиП 2.03.01-84. Бетонные и железобетонные конструкции. Нормы проектирования. - М., Стройиздат, 1985)

Mпред= Rа·F h

h - a -

- a -  , (6) где RaRδ - расчетные пределы прочности арматуры на растяжение и бетона на сжатие, МПа;

, (6) где RaRδ - расчетные пределы прочности арматуры на растяжение и бетона на сжатие, МПа;

Fа - площадь рабочей арматуры в сечении балки, м;

а - величина защитного слоя, м;

h1' - высота балки, м.

Подставляя в (3) вместо "Mmax", "Мпред" с учетом (4), раскрывая "q" по формуле (2) и решая неравенство относительно "Н", получаем искомое выражение

H≅  - q

- q

+ h, (7) П р и м е р р а с ч е т а . Находим глубину заложения подземного сооружения из условия его прочности при следующих исходных данных.

+ h, (7) П р и м е р р а с ч е т а . Находим глубину заложения подземного сооружения из условия его прочности при следующих исходных данных.

В качестве балок используем прокатный профиль в виде двутавра N 40 по ГОСТ 8239-72.

W = 947 см3 = 947˙ 10-6 м3;

Мпред = Rизгиб ˙W = 210 ˙ 947˙ 10-6 = =19,8 ˙10-2 МН м;

h = 3 м; l = 3 м; l' = 3 м; k = 0,5;

q' = 2 ˙10-2 МПа; γ = 2 ˙10-2 МН/м3;

H≅  - 2·10

- 2·10

+ 3 = 5,77 м.

+ 3 = 5,77 м.

Предлагаемое изобретение позволяет строить широкие подземные сооружения, необходимые, например, для размещения подземных гаражей, автостоянок, складов, рынков, многополосных транспортных магистралей и др., без нарушения земной поверхности на больших площадях в условиях застроенной городской поверхности, например во дворах жилых массивов, под зелеными насаждениями, под городскими автомагистралями, улицами, железными дорогами, под сетью коммуникаций и другими наземными и подземными сооружениями. Механизация производственных процессов по разработке забоя, транспортировке породы, временному креплению и возведению постоянной крепи обеспечивает низкую трудоемкость производственных процессов и сокращает продолжительность строительства подземного сооружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения тоннеля мелкого заложения | 1984 |

|

SU1234642A1 |

| Способ крепления лба забоя тоннеля | 2019 |

|

RU2723422C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СТАНЦИОННЫХ ТОННЕЛЕЙ С МАЛЫМИ ОСАДКАМИ ЗЕМНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2485318C1 |

| Способ сооружения горной выработки | 1989 |

|

SU1694914A1 |

| ТРЕХСВОДЧАТАЯ СТАНЦИЯ МЕТРОПОЛИТЕНА КОЛОННОГО ТИПА И СПОСОБЫ ЕЕ ВОЗВЕДЕНИЯ (УСТРОЙСТВО И СПОСОБЫ ЮРКЕВИЧА П.Б.) | 2012 |

|

RU2510444C2 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК В СЛАБОУСТОЙЧИВЫХ ПОРОДАХ | 2006 |

|

RU2302529C1 |

| Способ возведения крепи коммунальных тоннелей и устройство для его осуществления | 1990 |

|

SU1752969A1 |

| Способ сооружения тоннеля | 1988 |

|

SU1550157A1 |

| СПОСОБ СООРУЖЕНИЯ СРЕДНЕГО ТОННЕЛЯ КОЛОННОЙ СТАНЦИИ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 2000 |

|

RU2205957C2 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ | 2005 |

|

RU2283958C1 |

Сущность изобретения: обделку подземного сооружения возводят за механизированной крепью под защитой ее перекрытия. Обделку делают сборную из нижних, боковых и верхних элементов. Верхние и нижние элементы распирают сначала временными стойками, которые заменяют по мере проходки на поддерживающие продольные балки и колонны. 1 з.п.ф-лы, 4 ил.

h ≅ H ≅  - q

- q

+ h,

+ h,

где H - глубина заложения подземного сооружения, м;

h,h1 - высота подземного сооружения в черте и в свету, м;

Mпpед - предельный изгибающий момент, который могут воспринять продольные балки, МН · м;

l - расстояние между колоннами в рядах продольных балок, м;

l1 - расстояние между соседними рядами продольных балок, м;

k - отношение жесткостей при изгибе сечений продольных балок и колонн

k =  ,

,

где En.б, Eк - модули продольной деформации материалов продольной балки и колонны, МПа;

Jп.б, Jк - моменты инерции сечений продольной балки и колонны, МН;

q' - пригруз на подземное сооружение от поверхностных сооружений и собственного веса верхних элементов, МПа;

γ - объемный вес грунта над подземным сооружением, МН/м3.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.В | |||

| Смирняков и др | |||

| Технология строительства горных предприятий | |||

| М.: Недра, 1989, с.414-415, рис.18.11. | |||

Авторы

Даты

1994-11-15—Публикация

1991-03-04—Подача