Изобретение относится к поршневым тепловым двигателям и может быть использовано при конструировании газораспределительных механизмов (ГРМ).

В клапанах ГРМ кинематическая цепь кулачок-коромысло-клапан должна иметь гарантированный зазор для исключения натяга от тепловых деформаций и суммарных монтажных допусков.

Известны устройства для ручной регулировки и автоматической компенсации зазоров, содержащие корпус, подпружененный плунжер и обратный клапан, через который подплунжерное пространство сообщается с напорной магистралью смазки двигателя. Известны также устройства, в которых необходимое для работы количество масла заключено в автономной полости. Также устройства находят применение в сравнительно дорогих, например, гоночных двигателях. Подобным устройствам присущи наличие прецизионных пар корпус-плунжер, опасность заклинивания плунжерной пары при загрязнении смазки, зависимость силы поджатия плунжера от колебаний давления в системе смазки, а также низкая надежность обратных клапанов, особенно в безнапорных (автономных) гидрокомпенсаторах.

Все это снижает надежность работы компенсатора.

Целью изобретения является повышение надежности работы гидравлического компенсатора зазора.

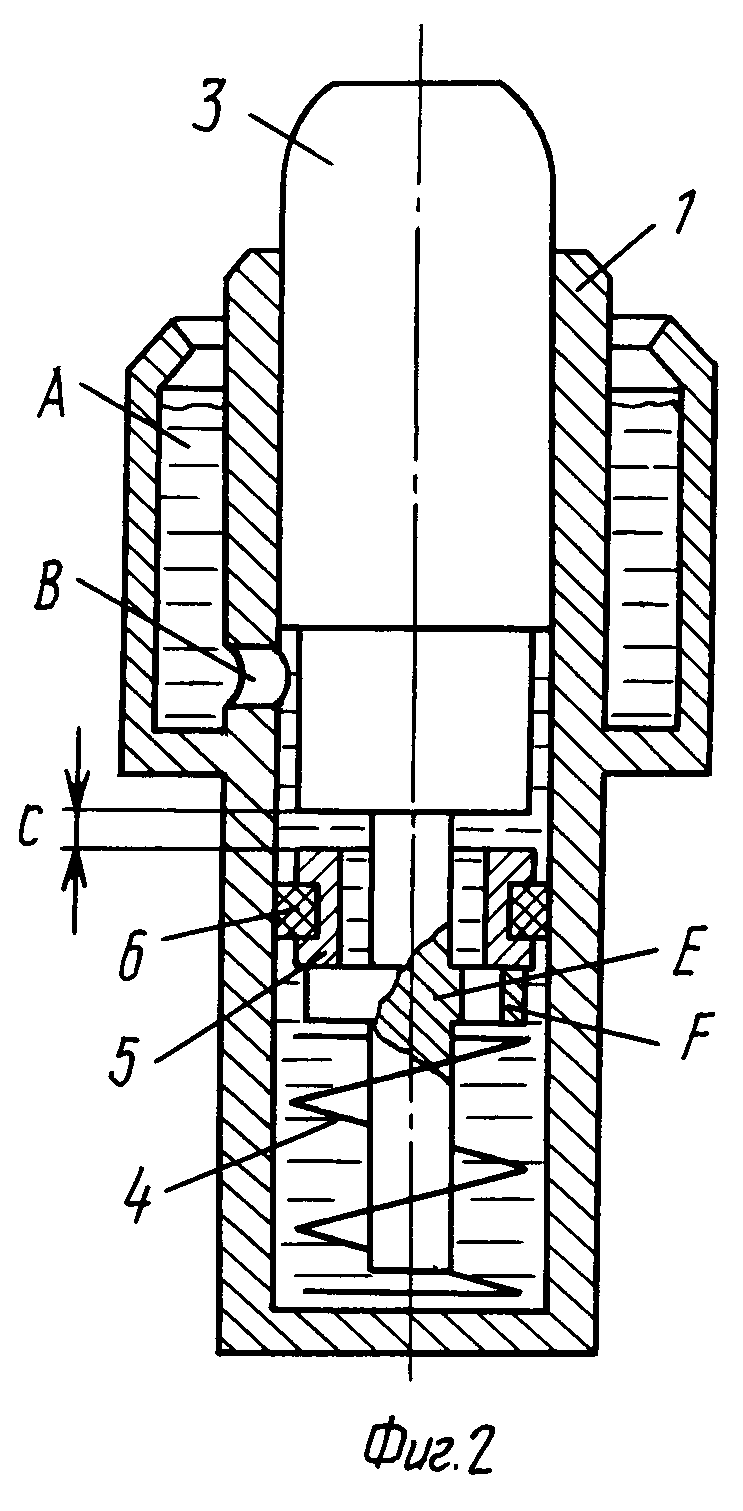

Это достигается тем, что масло для работы компенсатора содержится в открытом резервуаре, выполненном, например, в теле корпуса компенсатора, а обратный клапан выполнен в виде кольца с эластичной уплотнительной прокладкой, выполняющей также роль тормозного элемента, клапан установлен в кольцевой канавке штока с заданным осевым зазором, причем уплотнительно-тормозной элемент взаимодействует с корпусом компенсатора. Для предотвращения зависания клапана двигателя компенсатор снабжен дросселем, соединяющим полость высокого давления с масляной ванной.

Для устранения возможности засорения дросселя он выполнен в виде радиальной канавки на торце клапана, взаимодействующим со стенкой кольцевой канавки штока, а для увеличения эффективности самоочистки дросселя канавка выполнена с увеличением площади сечения в сторону полости низкого давления. Такая конструкция гидравлического компенсатора зазора позволяет получить дополнительный положительный эффект, а именно улучшить технологичность конструкции за счет использования более широких допусков в сопряженных парах.

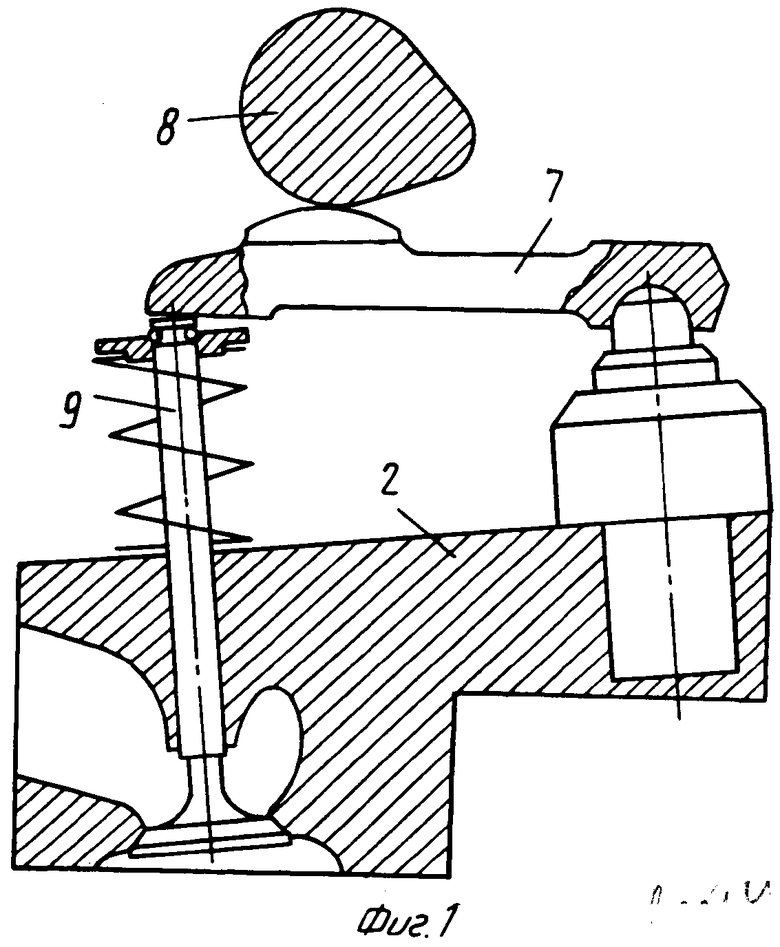

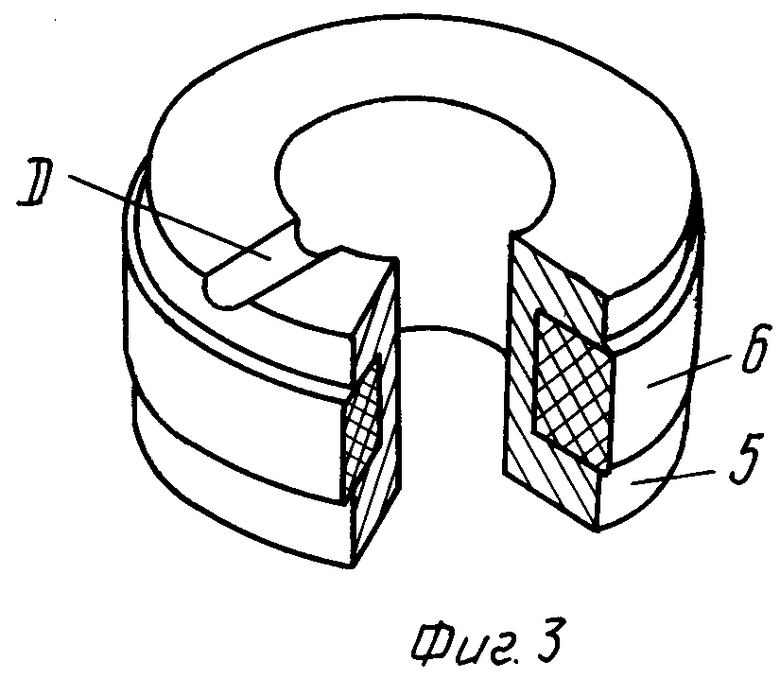

На фиг. 1 изображен ГРМ с предлагаемым гидрокомпенсатором, общий вид ; на фиг. 2 - гидравлический компенсатор зазора; на фиг. 3 - вариант исполнения дросселя.

Предлагаемый компенсатор состоит из корпуса 1, вставленного в головку цилиндров 2, штока 3, пружины 4, клапана 5 с уплотнительно-тормозной прокладкой 6. В корпусе 1 выполнена кольцевая проточка, образующая полость масляной ванны А, которая со единена с внутренней полостью корпуса отверстием В. В кольцевой канавке штока 3 размещен клапан 5 с осевым зазором С. В кольцевой канавке клапана 5 установлена эластичная прокладка 6, уплотняющая зазор между клапаном и стенкой корпуса 1. На торце клапана (см.фиг.3) выполнена радиальная канавка Д, образующая при соприкосновении торца клапана 5 со стенкой кольцевой канавки штока дроссельный канал. В буртике Е штока 3 выполнено сквозное отверстие F. Пружина 4 поджимает шток 3 к коромыслу 7, взаимодействующему с кулачком 8 и клапаном двигателя 9. Прокладка 6 вследствие трения о стенку корпуса 1 препятствует произвольному перемещению клапана 5 в зазоре С. В то же время сила пружины 4 выбрана достаточной для перемещения клапана. Полость А (масляная ванна) и внутренняя полость корпуса 1 заполнены моторным маслом.

Гидравлический компенсатор зазора работает следующим образом.

При набегании рабочего выступа кулачка 8 на коромысло 7 правое плечо последнего вдавливает шток 3 в корпус 1 на величину зазора С, после чего верхняя стенка кольцевой канавки штока 3 упирается в клапан 5, под клапаном 5 образуется полость высокого давления, что препятствует дальнейшему опусканию штока, а масло из полости высокого давления перетекает в полость А масляной ванны только через дроссель. При сходе выступа кулачка 8 с коромысла 7 пружина 4 возвращает шток в исходное положение, причем сначала открывается зазор С (клапан 5 остается на месте из-за торможения его прокладкой 6), а затем под воздействием нижней стенки кольцевой канавки штока 3, перемещающейся вверх, клапан 5 возвращается в исходное место. Под действием разрежения масло из полости А масляной ванны перетекает через отверстие В, зазор С и отверстие в полость корпуса 1.

Во время стоянки двигателя в положении, соответствующем открытому клапану 9 (рабочий выступ кулачка 8 на коромысло 7) шток 3 опущен до упора хвостовика в дно корпуса 1. При запуске двигателя шток 3 под действием пружины 4 восстанавливает свое рабочее положение в течение оборота кулачка 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВОДНОЕ РУЖЬЕ | 1993 |

|

RU2086882C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ | 1995 |

|

RU2105159C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ | 1994 |

|

RU2075601C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ | 1998 |

|

RU2133348C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609558C1 |

| СПОСОБ ВЫВЕДЕНИЯ ВОЗДУШНЫХ ВКЛЮЧЕНИЙ ИЗ ГИДРАВЛИЧЕСКОГО КОНТУРА ДЕАКТИВАЦИИ КЛАПАНА ДВИГАТЕЛЯ | 2016 |

|

RU2717202C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ | 1998 |

|

RU2157896C2 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ | 1999 |

|

RU2165536C2 |

| ГИДРОКОМПЕНСАТОР ЗАЗОРА КЛАПАННОГО МЕХАНИЗМА | 2002 |

|

RU2231650C2 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

Использование: в двигателестроении. Сущность изобретения: компенсатор состоит из корпуса 1, помещенного в головке цилиндров, штока ,3, пружины 4, клапана 5 с эластичной уплотнительной прокладкой 6. В корпусе 1 выполнена кольцевая проточка, образующая полость А масляной ванны, соединенную с внутренней полостью корпуса 1 отверстием В. На штоке 3 имеется кольцевая канавка, в которой помещен клапан 5 с осевым зазором C. В кольцевой канавке клапана 5 установлена эластичная прокладка 6. На торце клапана 5 выполнена канавка, образующая при соединении торца клапана 5 и стенки кольцевой канавки штока 3 дроссельный канал. 2 з.п.ф-лы, 3 ил.

| Способ измерения неравномерности скорости движения ленточного носителя | 1980 |

|

SU909707A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1992-05-28—Подача