Изобретение относится к буровой технике и может быть использовано при турбинном и ротором бурении скважин различного назначения в разных горно-геологических условиях.

Известна опора бурового долота, включающая шарошку, установленную на цапфе с помощью опоры качения, содержащей роликовый подшипник [1].

Недостатком этих опор является малая стойкость их подшипников. Это связано с тем, что ролики при работе воспринимают значительные нагрузки. При этом на жестком контакте между роликами и роликовой дорожкой возникают большие контактные напряжения, которые постепенно приводят к выкрашиванию металла и последующему интенсивному износу взаимодействующих частей. Этот износ усугубляется ударными нагрузками, которые обусловлены неравномерной работой долот на забое.

Наиболее близким техническим решением к изобретению является опора бурового шарошечного долота, включающая пустотелые ролики [2].

Недостаток этой опоры заключается в том, что она не может быть использована при высокооборотном бурении, так как наличие вкладышей скольжения приводит к перегреву контактирующих поверхностей. Ролики имеют малую несущую способность и воспринимают лишь незначительную часть передаваемой на шарошку нагрузки. Кроме того, ролики имеют недостаточную эластичность, поэтому не велика их площадь контакта с роликовой дорожкой, а следовательно, все же значительны контактные напряжения на внешней поверхности роликов, что приводит к их быстрому износу. Поскольку оболочка роликов не может быть выполнена очень тонкой, то достаточно большой остается их масса. Это приводит к значительным динамическим ударам при столкновении роликов между собой, что усугубляет их износ и износ роликовой дорожки.

Целью изобретения является повышение стойкости опоры за счет снижения контактных нагрузок, уменьшения инерционности роликов и демпфирования ударов.

Указанная цель достигается тем, что опора шарошечного долота, содержащая пустотелые ролики, снабжена вкладышами из эластичного материала, расположенными во внутренних полостях роликов, выполненных в виде тонкостенных оболочек, вкладыши установлены с возможностью взаимодействия с внутренней поверхностью роликов, толщина цилиндрической оболочки составляет 0,1-0,2 диаметра ролика, вкладыши выполнены из резины с длиной больше или меньше длины оболочки ролика.

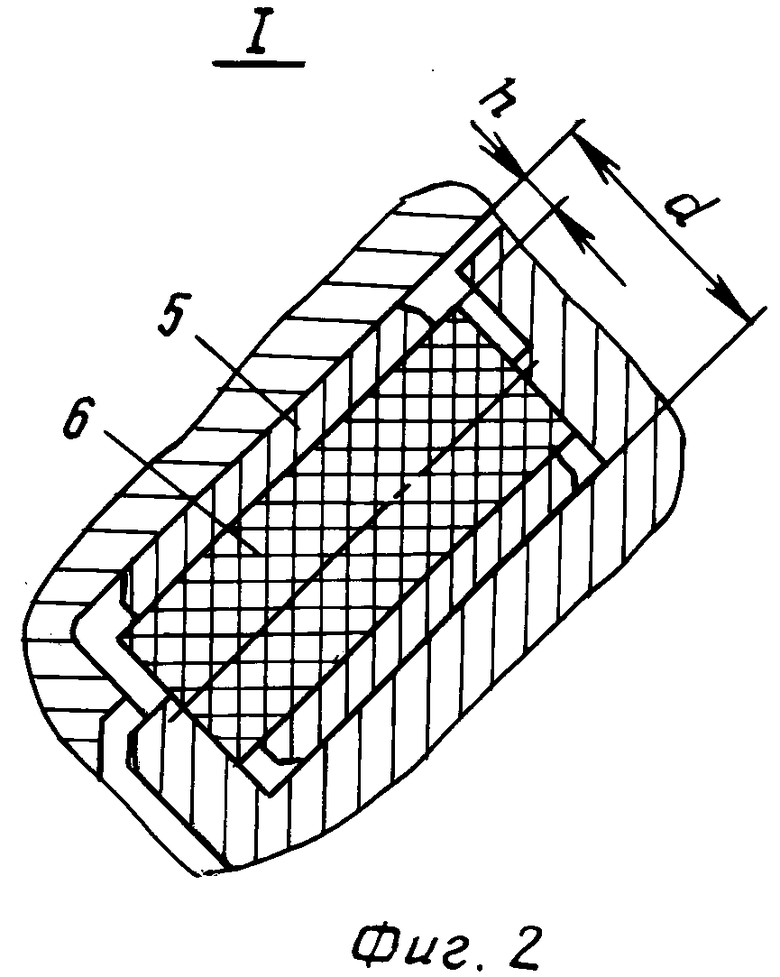

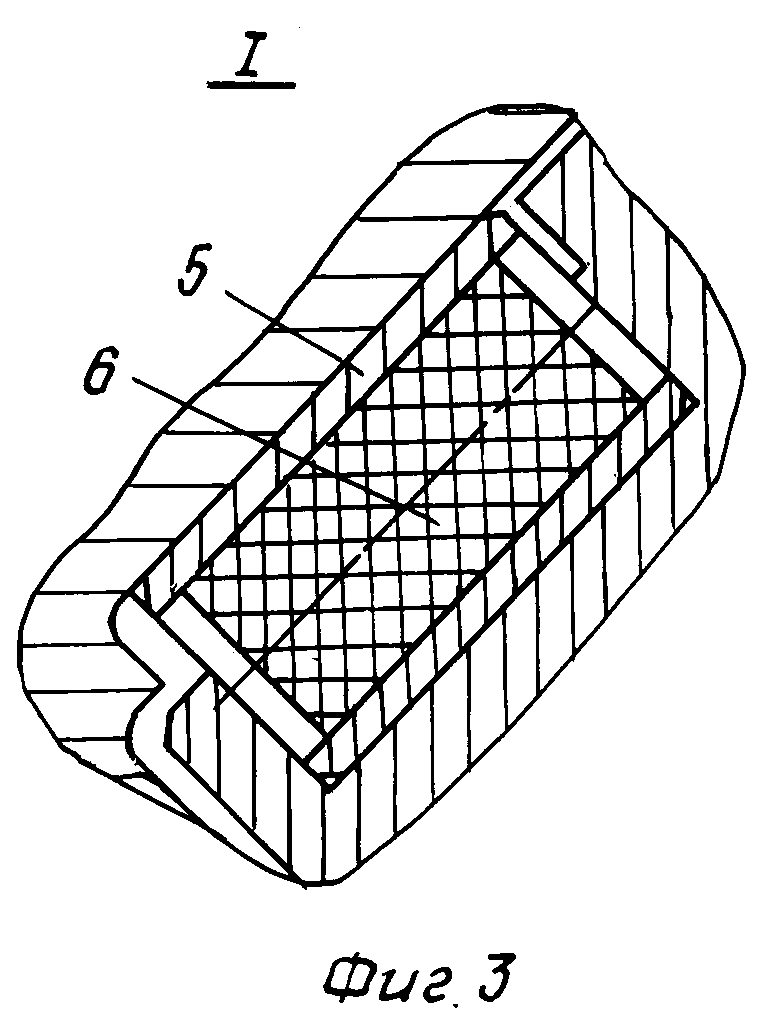

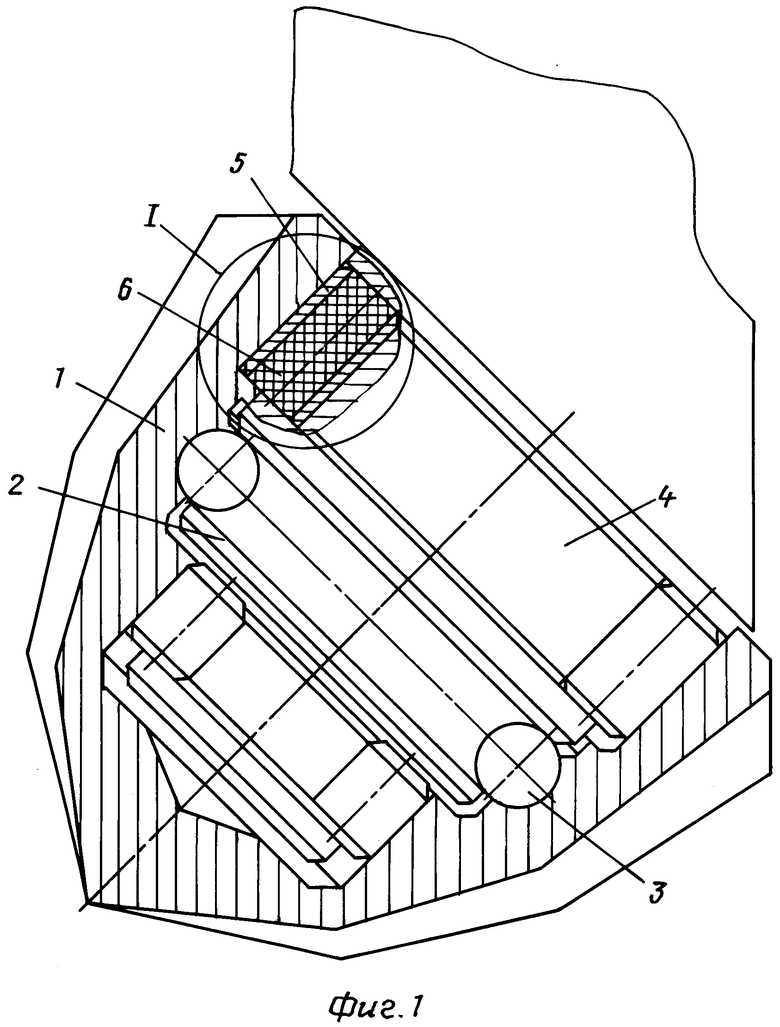

На фиг. 1 изображена предлагаемая опора; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - то же, с иным заполнением ролика материалом.

Опора включает шарошку 1, установленную на цапфе 2 с помощью роликовых подшипников и замкового шарикового подшипника 3. Роликовые подшипники содержат ролики, установленные на роликовой дорожке 4. Каждый ролик выполнен в виде тонкостенной оболочки 5 и заполняющего ее вкладыша 6 из эластичного материала. Толщина h оболочки может составлять 0,1-0,12 диаметра d ролика. Эластичный материал может выступать за торцы оболочки ролика (фиг. 2) или отступать от этих торцов (фиг. 3). Эластичный материал может быть выполнен из резины или различного вида пластика.

Опора работает следующим образом.

При высокоскоростном вращении долота с помощью ротора или турбины шарошка с большой частотой вращается на цапфе 2. При этом ролики с еще большей частотой перемещаются по роликовым дорожкам 4, сталкиваясь между собой. Поскольку они имеют малую массу, то величина этих ударов незначительна, поэтому износ трущихся частей невелик. Под действием динамично меняющихся забойных нагрузок тонкостенные оболочки 5 то упруго сжимаются, то разжимаются и при этом деформируют вкладыш 6 из эластичного материала, который оказывает сопротивление раздавливанию ролика. В момент деформации сжатия ролика его площадь контакта с роликовой дорожкой резко возрастает, в результате чего контактные напряжения не превышают предела прочности стали и не происходит интенсивного износа поверхности оболочки 5. При выступании вкладыша 6 за пределы торцов оболочки демпфируются нагрузки, действующие на ролик в продольном направлении. При отступании вкладыша 6 от торцов смазка, попадая с концов в полость ролика, улучшает охлаждение цилиндрической оболочки.

Преимущество опоры заключается в следующем: резко замедляется износ роликов и роликовой дорожки вследствие демпфирования забойных нагрузок и снижения контактных напряжений взаимодействующих элементов, а также из-за уменьшения массы роликов и снижения силы их инерционного соударения. В результате этого значительно увеличивается долговечность роликового подшипника в режиме высокооборотного бурения.

Использование опоры в конструкциях существующих шарошечных долот позволяет получить существенный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2332552C2 |

| Опора шарошечного долота | 1991 |

|

SU1808962A1 |

| Шарошка бурового долота | 1990 |

|

SU1810467A1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1997 |

|

RU2115795C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН (ВАРИАНТЫ) | 2007 |

|

RU2344265C1 |

| Опора бурового шарошечного долота | 1979 |

|

SU802503A1 |

| Опора шарошечного долота | 1990 |

|

SU1798471A1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗАЦИЕЙ ОПОРЫ | 2004 |

|

RU2269635C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2013 |

|

RU2549631C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2005 |

|

RU2298632C1 |

Использование: буровая техника для турбинного и роторного бурения скважин различного назначения в разных горно-геологических условиях. Сущность: ролики 5 выполнены в виде тонкостенных оболочек, в которых расположены вкладыши 6 из эластичного материала. Вкладыши 6 могут быть выполнены из резины и могут иметь длину больше или меньше длины оболочки 5. Толщина стенки оболочки может быть находиться в пределах 0,1-0,2 диаметра ролика. При работе снижаются контактные нагрузки, уменьшается инерционность роликов и лучше демпфируются удары. 3 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опора шарошечного долота | 1979 |

|

SU905416A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-30—Публикация

1990-12-29—Подача