Изобретение относится к контрольно-измерительной технике и может быть использовано при изготовлении преобразователей для ультразвуковых расходомеров.

Известен способ изготовления преобразователя, по которому операция фиксации резонатора, включающего в себя пьезоэлемент, демпфер и протектор, в корпусе совмещается с операцией заливки демпфера [1].

Наиболее близким по технической сущности к заявляемому способу является способ изготовления пьезопреобразователя, включающий установку и фиксацию пьезоэлемента в корпусе, заливку демпфирующей массы, введение соосно пьезоэлементу трубки с размещенными в ней электрическими выводами от электродов пьезоэлемента, отверждение демпфирующей массы [2].

Однако в известном способе изготовления преобразователя при перепадах температур возникают большие термические напряжения, вызывающие разрушения клеевого соединения, обусловленные различием термических коэффициентов линейного расширения преобразователя. Например, термический коэффициент линейного расширения эпоксидной смолы (60-70) ˙ 106 град-1, стального корпуса 11 ˙ 106 град-1.

Задачей изобретения является повышение стойкости преобразователя при перепадах температур путем снижения термических напряжений.

Это достигается тем, что в способе изготовления пьезообразователя, включающего установку и фиксацию пьезоэлемента в литьевых полуматрицах, предназначенных для формирования демпфера с уступом на боковой поверхности, заливку в них демпфирующей массы, введение соосно пьезоэлементу трубки с размещенными в ней электрическими проводами, отверждение демпфирующей массы, извлечение демпфера, имеющего уступ и пьезоэлемента из полуматриц, осуществляют установку на донышко корпуса упругой прокладки и на нее - демпфера с зазором между боковой наружной поверхностью демпфера и боковой внутренней поверхностью корпуса, величину которого определяют из соотношения

l ≥ do αd(td - to), где l - зазор между боковой поверхностью демпфера и внутренней поверхностью корпуса преобразователя;

do - диаметр демпфера при нормальных условиях;

αd - коэффициент линейного расширения композитного материала демпфера;

td и to - соответственно температура нагретого до максимальной температуры и нормальная температура демпфера, и прижимают демпфер к корпусу преобразователя с помощью стопорного кольца.

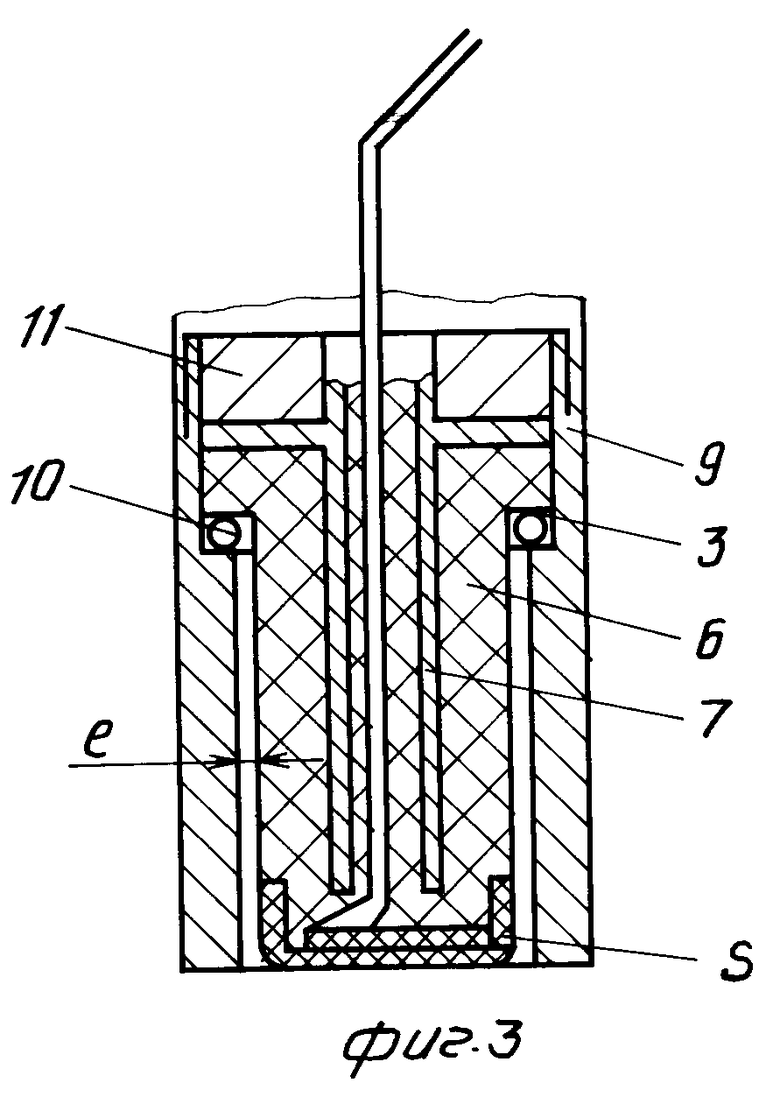

Кроме того, целесообразно в зависимости от конкретных требований к преобразователю, при заливке демпфирующей массы уступ формировать как со стороны рабочей поверхности демпфера, так и со стороны, противоположной рабочей поверхности.

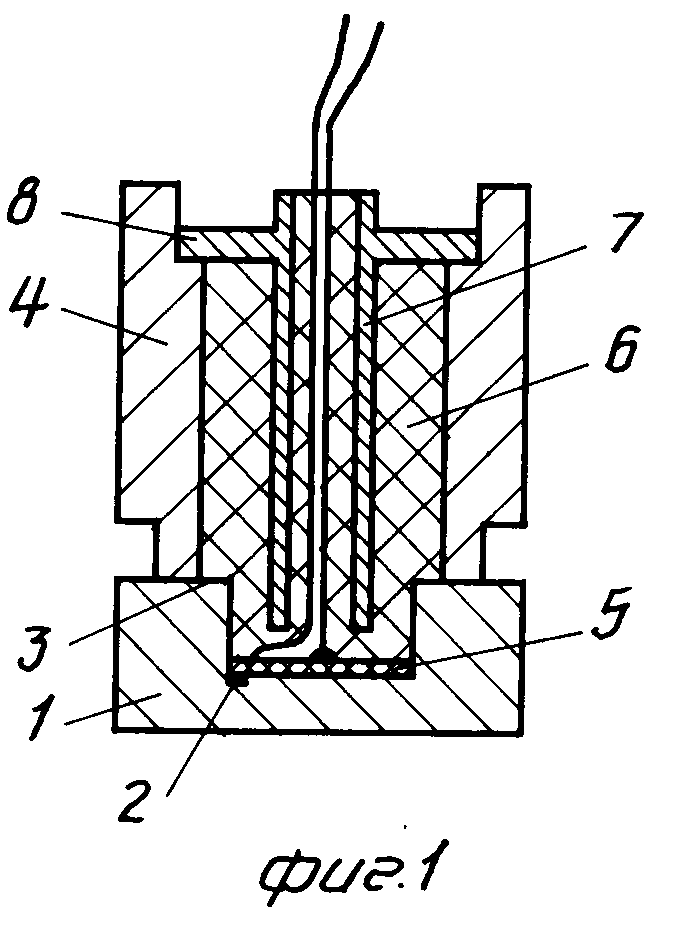

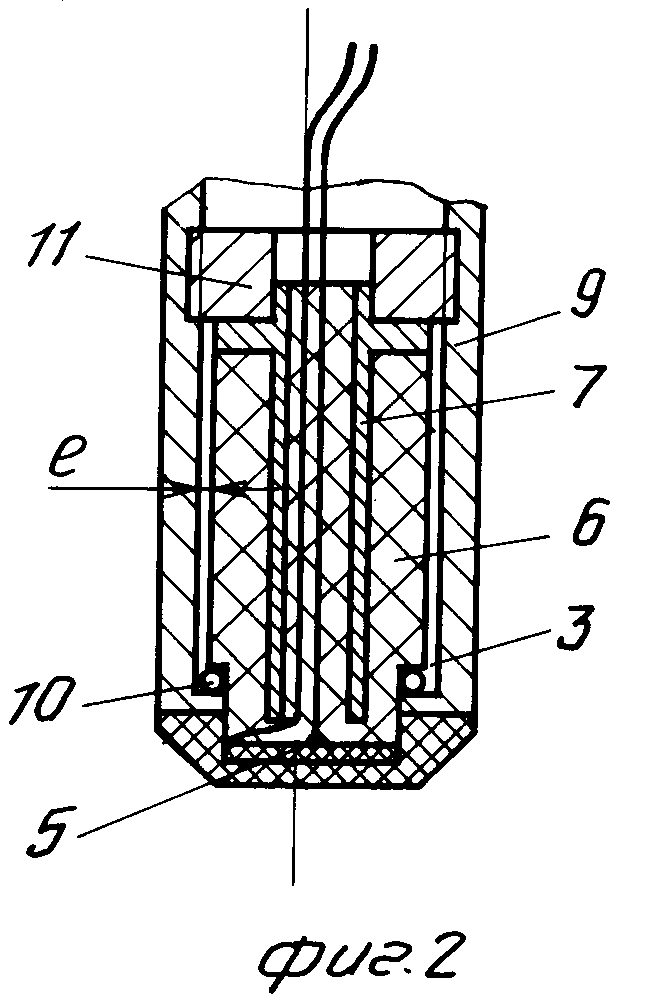

На фиг. 1-3 представлен способ изготовления пьезоэлектрического преобразователя.

Устройство, реализующее способ изготовления преобразователя, содержит фиксирующее приспособление в виде соосно расположенных нижней полуматрицы 1 с глухим отверстием 2 и выступом 3, верхней полуматрицы 4, пьезоэлемент 5, демпфер 6 с проходящей по центральной части демпфера трубкой 7, заканчивающейся буртиком 8, корпус 9, упругую прокладку 10, стопорное кольцо 11.

Способ изготовления пьезопреобразователя реализуется следующим образом.

На донышко глухого отверстия 2 нижней полуматрицы 1 наносится тонкий слой смазки. Пьезоэлемент 5 с припаянными электрическими проводами по скользящей посадке устанавливают в глухое отверстие 2 и прижимают к дну полуматрицы. При этом сторону пьезоэлемента, подлежащую заливке демпфирующим компаундом, тщательно обезжиривают. Затем на цилиндрическую часть нижней полуматрицы соосно устанавливают верхнюю полуматрицу 4. Внутреннюю поверхность полуматриц покрывают антиадгезионной смазкой. Свежеприготовленный демпфирующий компаунд 6 заливают в полуматрицы 1 и 4. Электрические провода пьезоэлемента 5 пропускают через трубку 7, которая вводится в центральную часть демпфирующей массы 6 и технологическим буртиком 8 фиксируется в верхней части полуматрицы 4. После отверждения компаунда демпфер 6 с приклеенным пьезоэлементом 5 извлекают из литьевого приспособления.

Отлитый демпфер 6 с пьезоэлементом 5 вставляют в корпус 9 и с помощью стопорного кольца 11 через упругую прокладку 10, размещенную между уступом 3 и донышком корпуса 9, прижимают к донышку корпуса преобразователя. Причем, между боковой поверхностью демпфера 6 и внутренней частью корпуса выполнен зазор l, обеспечивающий свободное перемещение демпфера в радиальном направлении в случае его расширения при повышенных температурах. При зазоре меньше указанных пределов не выполняется условие торможения смежности, возрастают термические напряжения. При зазоре больше указанных пределов увеличиваются габариты преобразователя.

Свободное перемещение демпфера 6 в вертикальном положении обеспечивает уплотняющая прокладка за счет упругого гистерезиса.

Второй вариант использования технического решения поясняется на фиг. 3. В этом случае уступ 3 в демпфере, формируемый в литьевом приспособлении, расположен ближе к тыльной стороне демпфера. Данные варианты применяются в зависимости от конкретных требований к преобразователю и зависят от выбранных контролируемых сред. Например, при контроле нефтепродуктов, нефти, воды и других сред применяется второй вариант технического решения, а при контроле расхода уксусной кислоты, ацетальдегида и других жидкостей применяется первый вариант, где недопустим контакт зазора l с контролируемой средой - щелевая коррозия.

Таким образом, благодаря отсутствию торможения тепловых деформаций демпфера, сопряженного с корпусом преобразователя, в преобразователе в достаточной мере снижены тепловые напряжения, в результате чего повышается стойкость преобразователя к циклическим перепадам температур контролируемых сред. Использование предлагаемого способа изготовления преобразователя позволит улучшить эксплуатационные характеристики, а именно позволит использовать его при контроле расхода жидкости с повышенным давлением за счет надежной герметизации и контроля расхода жидкости при циклических перепадах температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЪЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2091787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2080744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2057402C1 |

| Способ изготовления ультразвукового преобразователя | 1991 |

|

SU1810820A1 |

| Пьезоэлектрический преобразователь и способ его изготовления | 1989 |

|

SU1670592A1 |

| Ультразвуковой пьезопреобразователь Марьина | 1989 |

|

SU1738376A1 |

| МАТЕРИАЛ ДЛЯ ПРОТЕКТОРА ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2020478C1 |

| Способ изготовления демпфера ультразвукового преобразователя | 1991 |

|

SU1797047A1 |

| Пьезоэлектрический преобразователь | 1990 |

|

SU1772724A1 |

| Акустический преобразователь | 1990 |

|

SU1755176A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при изготовлении пьезопреобразователей для ультразвуковых расходомеров. Задача изобретения - повышение стойкости к перепадам температур. При изготовлении преобразователя демпфирующую массу формируют в литьевых полуматрицах и монтируют его вместе с приклеенным пьезоэлементом в корпусе с зазором, выбранным согласно определенному условию, что обеспечивает свободное перемещение демпфера в радиальном направлении в случае его расширения при повышенных температурах. 2 з.п.-лы, 3 ил.

l ≥ doαd(td - to) ,

где l - зазор между боковой поверхностью демпфера и внутренней поверхностью корпуса преобразователя;

d0 - диаметр демпфера при нормальных условиях;

αd - коэффициент линейного расширения материала демпфера;

td и t0 - соответственно температуру нагретого до максимальной температуры и нормальная температура демпфера,

и прижимают демпфер к корпусу преобразователя с помощью стопорного кольца.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления пьезопреобразователя | 1988 |

|

SU1566282A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1991-07-11—Подача