Изобретение относится к устройствам для нагрева технологического оборудования, в частности к устройствам, предназначенным для компенсации тепловых потерь с поверхности геометрически сложного по форме технологического оборудования, например трубопроводов, арматуры, контейнеров, патрубков, водоводов, сплинклеров, технологических установок и т. п. Изобретение предназначено для использования преимущественно в нефтегазодобывающей, нефтеперерабатывающей промышленности, в коммунальном хозяйстве и других отраслях.

Известно устройство для нагрева технологического оборудования, включающее нагревательный элемент в виде гибкого цилиндрического резистивного кабеля, выполненного из токопроводящих жил с большим удельным сопротивлением, имеющих смешанное последовательно-параллельное включение [1]. Такой нагревательный элемент в виде кабеля обеспечивает плотное прилегание к поверхности нагрева как при многорядной линейной, так и при спиральной его укладке.

Однако это известное устройство не обеспечивает эффективность работы при нагреве геометрически сложного по форме технологического оборудования, поскольку при его использовании не исключено образование участков, на которых произойдет укладка кабеля крест-накрест, что вызовет перегрев нагревательного элемента на этих участках, приводящий к выгоранию кабеля. Недостатком известного устройства является также низкий предел плотности теплового потока даже при сплошной спиральной укладке нагревательного элемента на поверхность нагрева. Кроме того, это устройство не обеспечивает требуемую теплоотдачу различными участками нагревательного элемента при нагреве геометрически сложного по форме технологического оборудования, так как при изменении для этих целей напряжения источника питания одновременно произойдет изменение величины теплового потока по всей длине нагревательного элемента. Существенным недостатком устройства является невоз- можность без демонтажа его с поверхности нагрева произвести ремонт ограниченного по длине участка технологического оборудования.

Наиболее близкой к устройству по технической сущности является установка для нагрева технологического оборудования, например, трубопроводов. Установка включает в себя нагревательный элемент, выполненный в виде трубы из ферромагнитного материала, внутри которой проходит проводник, электрически изолированный от внутренней поверхности трубы слоем изоляционного материала, при этом труба и проводник на входе подключены к источнику тока, а на выходе проводник соединен с внутренней поверхностью трубы и с источником питания [2] . Нагревательный элемент во время эксплуатации располагают на наружной поверхности трубопровода под изоляционным покрытием. При прохождении тока по устройству нагревательный элемент выделяет тепло за счет поверхностного эффекта переменного тока, протекающего в ферромагнитном веществе, в результате чего нагреваются трубопровод и находящаяся в нем жидкость.

Недостатком известной установки для нагрева является невозможность нагрева геометрически сложного по форме технологического оборудования без суперпозиции нагревательного элемента на поверхности нагрева, что не позволит обеспечить любую требуемую теплоотдачу различными участками нагревательного элемента, тем самым не обеспечивается высокая эффективность работы установки.

Цель изобретения - повышение эффективности работы при нагреве геометрически сложного по форме технологического оборудования путем обеспечения любой требуемой теплоотдачи различными участками нагревательного элемента при аппликатировании им поверхности нагрева без суперпозиции.

Дополнительной целью является повышение удельной тепловой мощности установки.

Цель достигается тем, что в известную установку для нагрева технологического оборудования, содержащую нагревательный элемент, выполненный в виде трубы из ферромагнитного материала с размещенным внутри электрически изолированным от нее проводником, которые подключены на входе к источнику питания, дополнительно введен по меньшей мере один узел разветвления, содержащий три токопроводящие пластины и размещенные между ними две пластины из диэлектрика, при этом первая токопроводящая пластина соединена со свободным концом трубы нагревательного элемента, вторая токопроводящая пластина с одного торца соединена с его проводником, а с другого ее торца выполнены отводы в виде по меньшей мере двух проводников, каждый из которых охвачен электрически изолированной от него трубой из ферромагнитного материала, образуя дополнительные нагреватели, причем трубы дополнительных нагревателей одним концом соединены с третьей токопроводящей пластиной, а свободные концы их проводников соединены соответственно со свободными концами труб, при этом первая и третья токопроводящие пластины соединены друг с другом при помощи включенных встречно-параллельно управляемых полупроводниковых приборов.

На зажимы второй и третьей токопроводящих пластин подключены соединенные последовательно дополнительный источник питания и включенные встречно-параллельно управляемые полупроводниковые приборы.

На зажимы первой и второй токопроводящих пластин дополнительно подключены включенные встречно-параллельно управляемые полупроводниковые приборы.

Последовательно с включенными встречно-параллельно управляемыми полупроводниковыми приборами включен дополнительно источник питания.

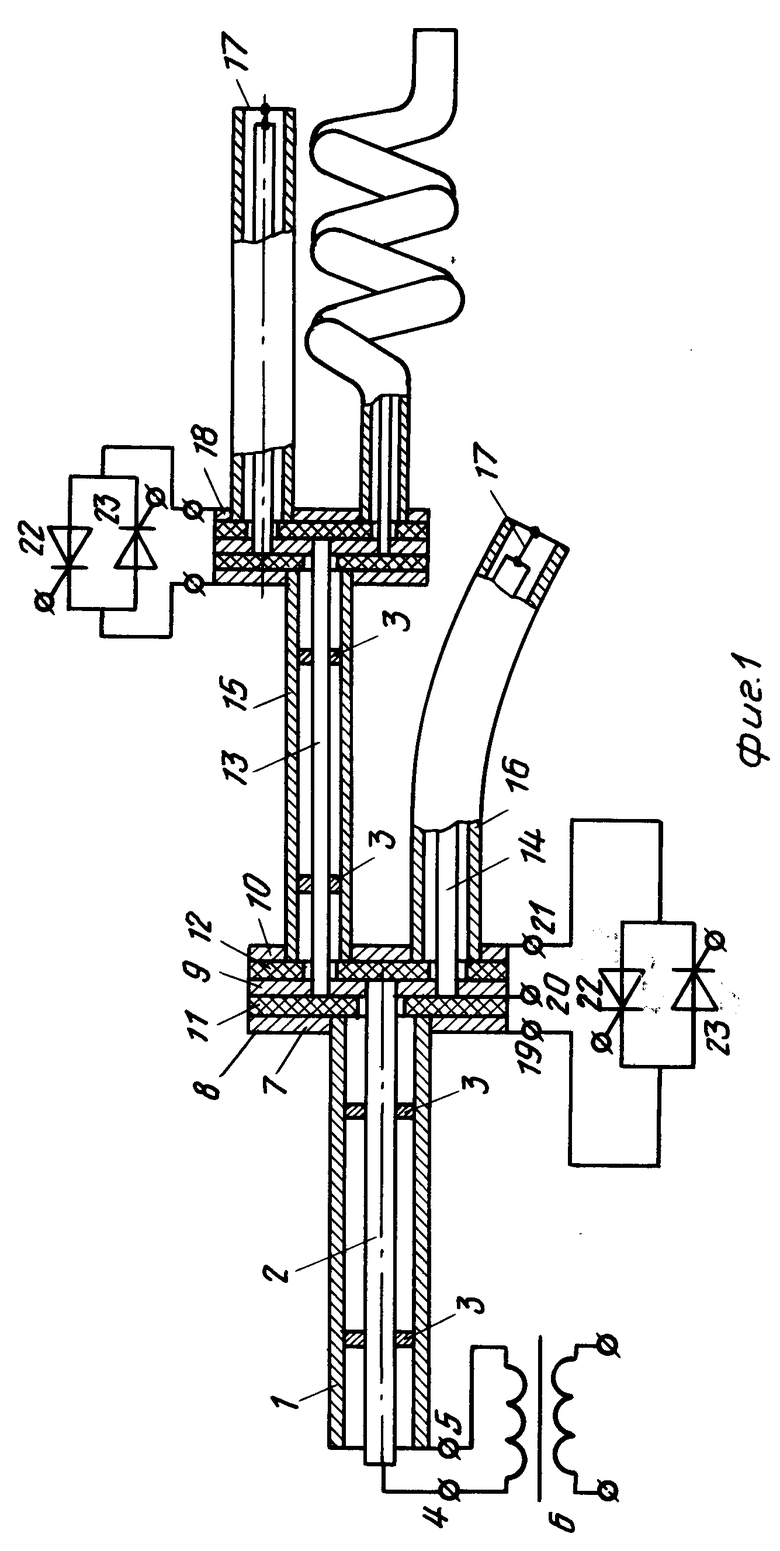

На фиг. 1 представлена принципиальная схема установки для нагрева; на фиг. 2-4 - варианты подключения управляемых полупроводниковых приборов на зажимы узла разветвления.

Установка для нагрева технологического оборудования включает нагревательный элемент, выполненный в виде трубы 1 из ферромагнитного материала с размещенным внутри проводником 2, электрически изолированным от нее при помощи втулок 3 из диэлектрика, выполняющих также функцию центраторов. Расстояние между втулками 3 выбирается таким образом, чтобы в процессе укладки нагревательного элемента (линейно или спирально) всегда обеспечивался зазор между трубой 1 и проводником 2. На входе труба 1 и проводник 2 подключены на зажимы 4 и 5 источника 6 переменного тока. Установка содержит по меньшей мере один узел 7 разветвления, содержащий три токопроводящие пластины 8-10 и размещенные между ними две пластины 11 и 12 из диэлектрика. Токопроводящая пластина 8 соединена со свободным концом трубы 1 нагревательного элемента. Для этого в пластине 8 выполнено одно сквозное отверстие с наружным диаметром, равным наружному диаметру трубы 1. Соединение между трубой 1 и пластиной 8 осуществляется посредством резьбового соединения или сварки. Вторая токопроводящая пластина 9 с одного торца соединена с проводником 2, а с другого ее торца выполнены отводы в виде по меньшей мере двух проводников 13 и 14 (фиг. 1), каждый из которых охвачен электрически изолированной от него трубой 15 и 16 соответственно из ферромагнитного материала, образуя дополнительные нагреватели. Количество дополнительных нагревателей соответствует количеству ответвлений технологического оборудования на защищаемом участке. Ферромагнитные трубы 15 и 16 дополнительных нагревателей одним концом соединены с третьей токопроводящей пластиной 10, для чего в ней выполняются отверстия, число которых соответствует числу отводов от пластины 9. Диаметры отверстий в пластине 10 выполнены соответственно наружным диаметрам труб 15 и 16, а свободные концы проводников 13 и 14 соединены соответственно со свободными концами труб 15 и 16 при помощи перемычки 17 (либо заглушки посредством резьбового соединения между трубой и проводником) в том случае, когда отвод нагревательного элемента устройства выполняет самостоятельную функцию. В том случае, когда технологическое оборудование имеет сложную пространственную конструкцию, то установка для его нагрева может включать в себя несколько подобных узлов разветвления (узел 18 фиг. 1). Узлы разветвления в устройстве выполнены разъемными. Подключение дополнительного узла 18 разветвления к нагревательному элементу, выполненному в виде трубы 15 и размещенного внутри проводника 13, электрически изолированных от нее посредством втулок 3 из диэлектрика, осуществляется по вышеприведенной схеме.

Пластины 11 и 12 из диэлектрика предназначены для изоляции токопроводящих пластин 8-10. Они выполняются с числом отверстий, равным числу отводов от пластины 9.

Токопроводящие пластины 8-10 имеют зажимы 19-21. На зажимы 19 и 21 включены встречно-параллельно управляемые полупроводниковые приборы, например тиристоры 22 и 23 (фиг. 1).

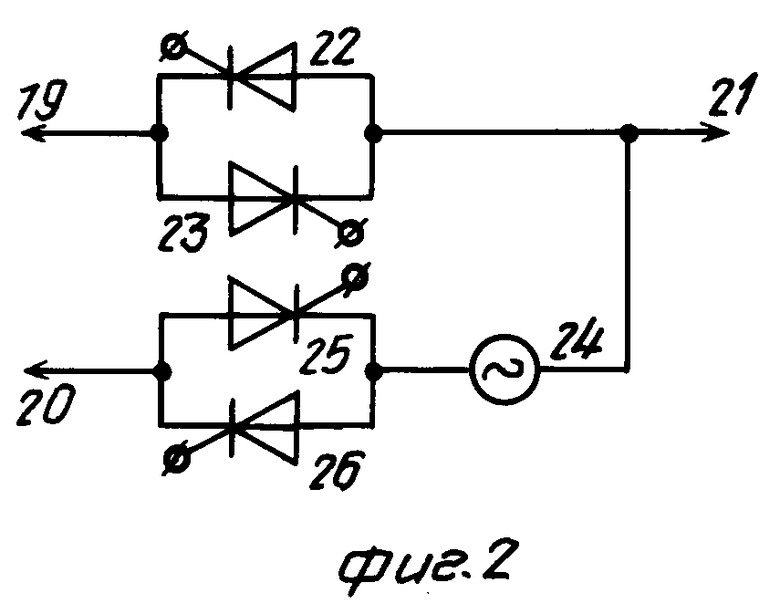

На зажимы 20 и 21 соответственно второй 9 и третьей 10 токопроводящих пластин могут быть дополнительно подключены соединенные последовательно источник 24 питания и включенные встречно-параллельно тиристоры 25 и 26 (фиг. 2).

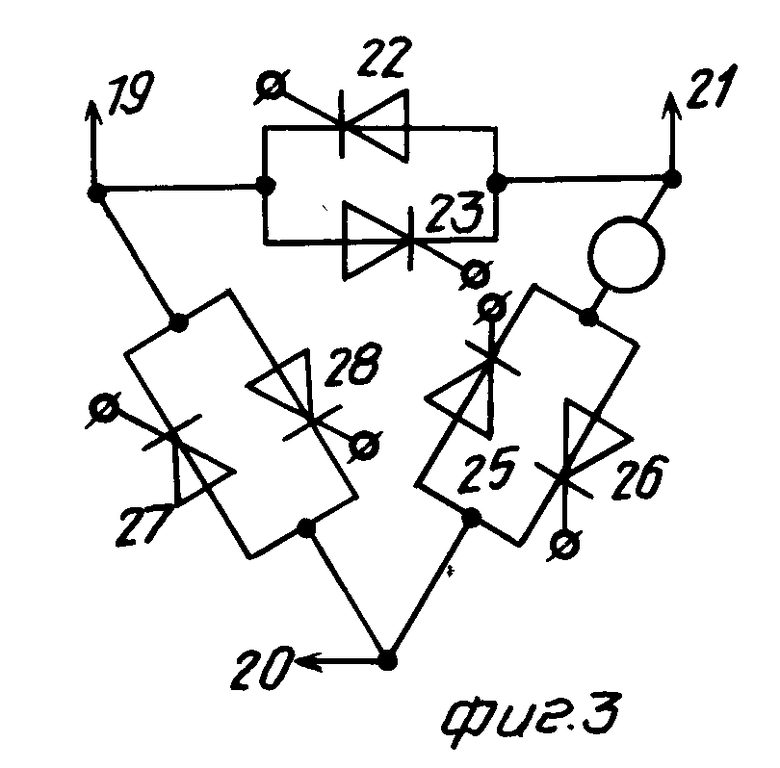

На зажимы 19 и 20 соответственно первой 8 и второй 9 токопроводящих пластин может быть подключена дополнительно цепочка из включенных встречно-параллельно тиристоров 27 и 28 (фиг. 3).

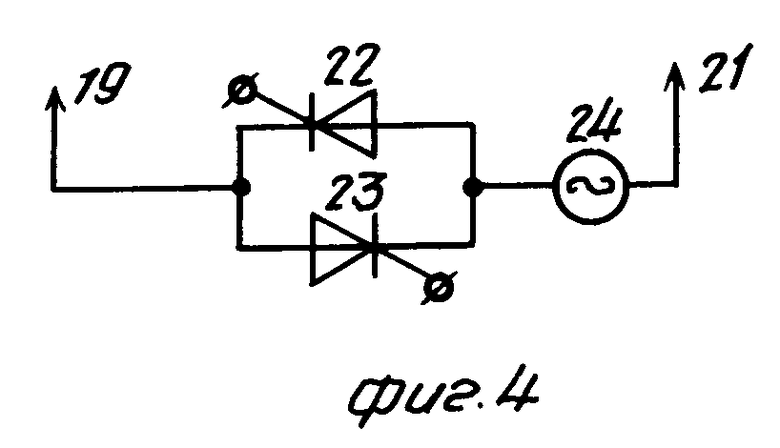

Кроме того, на зажимы 19 и 21 соответственно первой 8 и третьей 10 токопроводящих пластин последовательно с включенными встречно-параллельно тиристорами 22 и 23 может быть включен источник 24 питания (фиг. 4).

Управление полупроводниковыми приборами осуществляется схемой управления (на чертеже не показана). Схема управления выполнена по алгоритму, обеспечивающему функционирование установки с использованием известных управляющих микропроцессоров.

Сборка установки для нагрева технологического оборудования осуществляется в следующей последовательности. К токопроводящей пластине 9 крепят проводник 2, надевают на него пластину 11 из диэлектрика, после чего на поверхности проводника 2 закрепляют втулки 3 из диэлектрика на определенном расстоянии друг от друга. Затем на проводник 2 надевают ферромагнитную трубу 1 с предварительно закрепленной на ней токопроводящей пластиной 8. К пластине 9 с другого торца крепят отводы проводников 13 и 14, на которые надевают диэлектрическую пластину 12. После этого на проводники 13 и 14 с предварительно закрепленными на них втулками 3 из диэлектрика надевают соответственно трубы 15 и 16 с прикрепленной к ним токопроводящей пластиной 10, после чего узел 7 разветвления (его пластины) стягивают при помощи соединения винт-гайка из диэлектрического материала.

Работа установки.

Установку для нагрева размещают непосредственно на поверхности нагрева технологического оборудования. Для обеспечения надежного плотного прилегания нагревательного элемента к поверхности нагрева его, например, приваривают и крепят хомутами к поверхности через определенные интервалы (например, для протяженного оборудования через 50 м). Укладка отводов выполняется как спирально, так и линейно, с предварительно зафиксированными местами изгиба отвода, например, сваркой. Способ укладки отводов нагревательного элемента определяют на основании тепловых расчетов (исходя из удельной тепловой мощности устройства и потерь тепла технологического оборудования).

Переменный ток от источника 6 питания (трансформатора) протекает по цепи: зажим 5 трансформатора 6 - труба 1 - токопроводящая пластина 8 - тиристоры 22, 23 в проводящем состоянии - токопроводящая пластина 10 - и далее по электрическим цепям, имеющим смешанное последовательно-параллельное включение относительно токопроводящих пластин 9 и 10, а именно: одна цепь - пластина 10 - труба 16 - перемычка 17 - проводник 14 - пластина 9 - проводник 2 - зажим 4 трансформатора 6, другая цепь - пластина 10 - труба 15 - первая токопроводящая пластина узла 18 разветвления - далее через узел 18 на его отводы и т.д. Цепь замыкается через перемычку 17 - проводник - вторую токопроводящую пластину узла 18 разветвления - проводник 13 - пластину 9 - проводник 2 - зажим 4 трансформатора 6 (фиг. 1).

При протекании переменного тока от источника 6 питания по нагревательному элементу, представляющему собой коаксиально расположенные проводники и ферромагнитные трубы, происходит неравномерное распределение линий тока по высоте сечения ферромагнитных труб и вытекание тока на поверхность проводников. Такое распределение линий тока в поперечном сечении ферромагнитной трубы нагревательного элемента происходит за счет присутствия эффекта "близости" и "поверхностного эффекта". Наибольшая плотность тока будет на внутренней поверхности ферромагнитной трубы, наименьшая плотность - на наружной ее поверхности. При частоте питающего напряжения 50 Гц толщина слоя ферромагнитного материала, в котором практически протекает ток, не превышает 1,5-2 мм. Этот слой представляет собой эффективное сопротивление току. Активные потери в данном слое обуславливают нагрев ферромагнитной трубы установки, и за счет теплопередачи осуществляется нагрев технологического оборудования.

Для регулирования величины теплоотдачи установки для нагрева один из тиристоров 22 или 23 может находиться в непроводящем состоянии. Путь прохождения переменного тока остается прежним, но величина тепловой мощности установки уменьшается вдвое.

Алгоритм управления полупроводниковыми приборами для схемы на фиг. 1: тиристоры 22 и 23 - в проводящем состоянии; один из тиристоров 22 или 23 - в проводящем состоянии, другой - в непроводящем состоянии.

Для повышения удельной тепловой мощности установки электропитание его осуществляют от двух независимых сфазированных источников 6 и 24 питания (фиг. 1 и 2). Переменный ток от основного источника 6 питания в данном случае протекает по вышеописанной цепи. Переменный ток от дополнительного источника 24 протекает по цепи: зажим 21 - пластина 10 - далее по электрической цепи, составленной из труб 15 и 16 и проводников 13 и 14, имеющих последовательно-параллельное соединение относительно токопроводящих пластин 9 и 10 - пластина 9 - зажим 20 - тиристоры 25, 26 в проводящем состоянии - источник 24 питания - зажим 21. Таким образом, по этой цепи протекают две составляющие тока: от основного и дополнительного источников тока.

Алгоритм управления полупроводниковыми приборами для схем на фиг. 1 и 2: тиристоры 22, 23, 25 и 26 - в проводящем состоянии, сочетание во времени: одна полуволна - тиристоры 22 и 26; другая полуволна - тиристоры 23 и 25; один из тиристоров 22 или 23 в проводящем состоянии, тиристоры 25 и 26 - в проводящем состоянии, при этом должно быть выполнено следующее сочетание одновременного включения тиристоров схемы во времени: тиристор 22 в непроводящем состоянии, тиристоры 23 и 25 - в проводящем состоянии (для одной полуволны), либо тиристор 26 в проводящем состоянии - для другой полуволны; тиристоры 22 и 23 - в проводящем состоянии, а один из тиристоров 25 или 26 - в непроводящем состоянии, при этом должно быть выполнено следующее сочетание одновременного включения тиристоров схемы во времени: тиристор 26 в непроводящем состоянии, тиристоры 23 и 25 в проводящем состоянии (для одной полуволны), либо тиристор 22 в проводящем состоянии (для другой полуволны). При этом проводящее состояние всех тиристоров должно быть согласовано с полярностью источников питания; тиристоры 22 и 23 - в непроводящем состоянии, а тиристоры 25 и 26 - в проводящем состоянии. При данном алгоритме основной источник 6 отключен от установки.

Для дальнейшего увеличения удельной тепловой мощности установки дополнительное включение цепи из тиристоров 27 и 28 (фиг. 1 и 3) позволяет осуществить раздельную работу источников 6 и 24 питания на самостоятельные участки нагревательного элемента. В этом случае тиристоры 22 и 23 находятся в непроводящем состоянии, а тиристоры 25-28 - в проводящем состоянии. Тогда переменный ток от основного источника 6 питания протекает по цепи: зажим 5 - труба 1 - пластина 8 - зажим 19 - тиристоры 27, 28 - зажим 20 - пластина 9 - проводник 2 - зажим 4 - трансформатор 6. Переменный ток от источника 24 протекает по цепи: зажим 21 - пластина 10 - трубы 15, 16 - проводники 13, 14 - пластина 9 - зажим 20 - тиристоры 25, 26 - источник 24 питания.

Алгоритм управления полупроводниковыми приборами для схем на фиг. 1 и 3: тиристоры 22 и 23 - в непроводящем состоянии, тиристоры 27, 28 и 25, 26 - в проводящем состоянии, при этом должно быть выполнено следующее сочетание одновременного включения тиристоров схемы во времени: тиристоры 25 и 27 - в проводящем состоянии, либо тиристоры 26 и 28 в проводящем состоянии; тиристоры 22, 23 и 28 - в непроводящем состоянии, а тиристоры 27, 25 и 26 - в проводящем состоянии, при этом должно быть выполнено сочетание одновременного включения тиристоров во времени: тиристоры 25 и 27 - в проводящем состоянии, тиристор 26 - в непроводящем состоянии (для одной полуволны) и тиристоры 25 и 27 - в непроводящем состоянии и тиристор 26 - в проводящем состоянии (для другой полуволны); тиристоры 22, 23 и 26 - в непроводящем состоянии, тиристоры 25, 27 и 28 - в проводящем состоянии. При этом должно быть выполнено сочетание одновременного включения тиристоров во времени: тиристоры 25 и 27 - в проводящем состоянии, тиристор 28 - в непроводящем состоянии и наоборот.

Электрическая схема на фиг. 1 и 4 позволяет осуществить последовательное включение двух независимых сфазированных источников 6 и 24 питания неограниченной мощности. Переменный ток протекает по цепи: трансформатор 6 - зажим 5 - труба 1 - пластина 8 - зажим 19 - тиристоры 22, 23 в проводящем состоянии - источник 24 питания - зажим 21 - пластина 10 - далее по электрическим цепям, составленным из труб 15 и 16 и проводников 13 и 14, имеющих смешанное последовательно-параллельное включение относительно пластин 9 и 10 - пластина 9 - проводник 2 - зажим 4 - источник 6 питания.

Алгоритм управления тиристорами для данной схемы: тиристоры 22 и 23 - в проводящем состоянии; один из тиристоров 22 или 23 находится в проводящем состоянии, а другой соответственно в непроводящем состоянии.

Устройство с несколькими узлами разветвления (например, 5, 18 и т.д.) работает аналогичным образом, и алгоритм управления полупроводниковыми приборами сохраняется полностью.

Таким образом, установка для нагрева технологического оборудования обеспечивает создание любой требуемой теплоотдачи различными участками установки при аппликатировании нагревательными элементами поверхности нагрева без суперпозиции при нагреве геометрически сложного по форме технологического оборудования. Установка имеет высокую технологичность при проведении ремонтных и монтажных работ без демонтажа устройства с поверхности нагрева, а также высокую надежность, так как исключена возможность механического повреждения нагревательных элементов установки. Такая установка для нагрева может быть использована и во взрывоопасных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ ПРОТЯЖЕННОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 1989 |

|

RU1727486C |

| СПОСОБ ДЕФЕКТОСКОПИИ ГЛУБИННО-НАСОСНЫХ ШТАНГ | 1992 |

|

RU2029294C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 1993 |

|

RU2049572C1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 1994 |

|

RU2065928C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА (ЕГО ВАРИАНТЫ) | 1984 |

|

RU1233555C |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 1991 |

|

RU2010954C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1991 |

|

RU2013529C1 |

| Устройство для управления погружным линейным электродвигателем возвратнопоступательного движения | 1978 |

|

SU771842A1 |

| КОМПЕНСАТОР ДАВЛЕНИЙ ДЛЯ ВЗРЫВНЫХ РАБОТ В СКВАЖИНЕ | 1990 |

|

RU2068944C1 |

| ЖИДКОСТЬ-ПЕСКОНОСИТЕЛЬ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1993 |

|

RU2061853C1 |

Сущность изобретения: устройство содержит нагревательный элемент в виде трубы из ферромагнитного материала с проводником внутри, узел разветвления, контакты которого соединены определенным образом при помощи управляемых полупроводниковых приборов. 3 з.п.ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ТРУБОПРОВОДОВ | 0 |

|

SU343483A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-11-30—Публикация

1990-11-12—Подача