Изобретение относится к области металлургии, в частности к способам обработки металла в ковше.

Известен способ раскисления стали, включающий выпуск стали в ковш, ввод ферросплавов и шлака производства алюминия, который позволяет уменьшить угар ферросплавов и, тем самым, повысить пластичность стали. К недостаткам данного способа следует отнести то, что образующийся в ковше шлак имеет повышенную основность, снижающую степень ассимиляции неметаллических включений.

Известен способ производства стали, включающий выпуск металла в ковш, ввод десульфурирующей и теплоизолирующей смесей и ферросплавов, который позволяет повысить степень десульфурации и уменьшить тепловые потери, однако вследствие повышенной основности шлака в ковше замедляется поглощение этим шлаком неметаллических включений.

Известен способ обработки расплавленной стали, включающий выпуск металла, постепенный ввод кислого шлака в количестве 0,4-0,8% от массы стали, ввод ферросплавов в процессе выпуска первых 5-10% металла, который позволяет уменьшить угар раскислителей, а за счет обработки стали кислым шлаком снизить количество неметаллических включений.

Недостатком данного способа является то, что обработка металла в ковше шлаком в количестве 0,4-0,8% от массы рафинируемой стали (или 4-8 кг/т стали) требует значительного (на 20-25оС) перегрева стали в печи, необходимого для расплавления этого шлака, что вызывает повышенный угар металла и снижает выход годного. Следует также отметить, что постепенный ввод шлака в ковше из-за большой кинетической энергии струи металла не обеспечивает к моменту ввода ферросплавов полной изоляции поверхности металла от атмосферы, вследствие чего наблюдается повышенный угар легирующих элементов, имеющих большое сродство с кислородом, и дополнительная загрязненность стали неметаллическими включениями (силикатами, оксидами и сульфидами).

Цель изобретения - снижение расхода ферросплавов и загрязненности стали неметаллическими включениями, повышение выхода годного.

Поставленная цель достигается тем, что в способе обработки стали, включающем последовательный выпуск металла и шлака, ввод кислой шлакообразующей смеси и ферросплавов, согласно изобретению, шлаковую смесь в количестве 2,0-2,5 кг/т стали вводят в период слива 20-30% массы плавки совместно с ферросплавами, а количество выпускаемого печного шлака составляет 10-25% от массы шлаковой смеси.

Сущность заявляемого решения заключается в следующем. Ввод шлаковой смеси в количестве 2,0-2,5 кг/т стали позволяет навести то количество шлака, которое необходимо для ассимиляции крупных неметаллических включений, полной изоляции поверхности металла от атмосферы и сокращения тепловых потерь теплоизлучением в процессе выпуска. Печной шлак в количестве 10-25% от массы шлаковой смеси за счет собственного физического тепла служит как дополнительный теплоизолятор, необходимый для предотвращения тепловых потерь в процессе разливки стали. Совместный ввод шлаковой смеси и ферросплавов обеспечивает в момент расплавления ферросплавов изоляцию зеркала металла от кислорода атмосферы и, тем самым, предохраняет химические элементы с повышенным сродством с кислородом от окисления. Следует также отметить, что процесс расплавления ферросплавов, сопровождающийся образованием в результате раскисления металла неметаллических включений, происходит на межфазной границе шлак-металл, что не в малой степени способствует быстрому и полному поглощению включений шлаком. Ввод шлакообразующей смеси и ферросплавов в период слива 20-30% массы плавки обеспечивает своевременное наведение шлака в ковше, необходимое для предотвращения тепловых потерь, и равномерное распределение химических элементов по объему ковша.

Расход шлаковой смеси менее 2,0 кг/т стали недостаточен для полной изоляции поверхности металла в процессе выпуска, при этом увеличиваются теплопотери и угар ферросплавов, повышается загрязненность стали неметаллическими включениями. Расход смеси свыше 2,5 кг/т нецелесообразен, так как, с одной стороны, при этом возникает необходимость дополнительного перегрева металла в печи (на 10-15оС), а с другой стороны, загрязненность металла включениями остается на том же уровне.

Количество выпускаемого печного шлака менее 10% от массы шлаковой смеси недостаточно для предотвращения тепловых потерь металла в процессе разливки и образования в ковше после разливки скрапа. Попытка же в этом случае обеспечения надежной теплоизоляции металла за счет увеличения расхода шлакообразующей смеси приводит, как указывалось, к необходимости дополнительного перегрева стали.

При массе печного шлака свыше 25% наблюдается повышенный угар ферросплавов, что вызывает увеличение расхода ферросплавов и загрязненности стали неметаллическими включениями.

Ввод в ковш шлакообразующей смеси и ферросплавов до слива 20% массы плавки приводит в ряде случаев к "Закозлению" ферросплавов, ухудшению условий шлакообразования, повышению загрязненности стали крупными неметаллическими включениями. Это вызвано тем, что теплоемкость выпущенных к этому времени первых порций металла вследствие большой аккумуляции тепла огнеупорной кладкой ковша, недостаточна для расплавления указанных материалов. Ввод ферросплавов и смеси, позднее слива 30% массы плавки приводит, с одной стороны, к неравномерности распределения химических элементов по объему ковша, а с другой стороны, шлаковая смесь при этом не успевает полностью расплавиться и после наполнения ковша шлаковая масса имеет гетерогенную структуру, которая значительно снижает теплоизоляционный эффект и приводит после окончания разливки к образованию в ковше скрапа (до 3 т).

Предложенный способ обработки металла в ковше реализован следующим образом. Плавку стали 17Г1С-у выплавляют в двухванном агрегате садкой 2 х 250 т. Температура металла перед выпуском составляет 1610оС. После слива 25% массы плавки в ковш совместно вводят 500 кг шлаковой смеси, в качестве которой используется нефелиновая руда, и 7,5 т ферросплавов. Химический состав руды следующий, %: 41 SiO2; 22 Al2O3; 6 CaO; 5 Fe; 3 CaF2; 16 Na2O; 2 п.п.п. После окончания выпуска металла в ковш сливают 100 кг печного шлака. На поверхности метала после выпуска плавки образуется жидкоподвижный слой шлака толщиной 40 мм. После окончания разливки (через 30-40 мин) и слива шлака, сохранившего свою жидкоподвижность, скрапа в ковше не обнаружено.

Для сравнения выплавили 17 плавок по известному способу. В металл в процессе выпуска вводили 1100 кг шлаковой смеси.

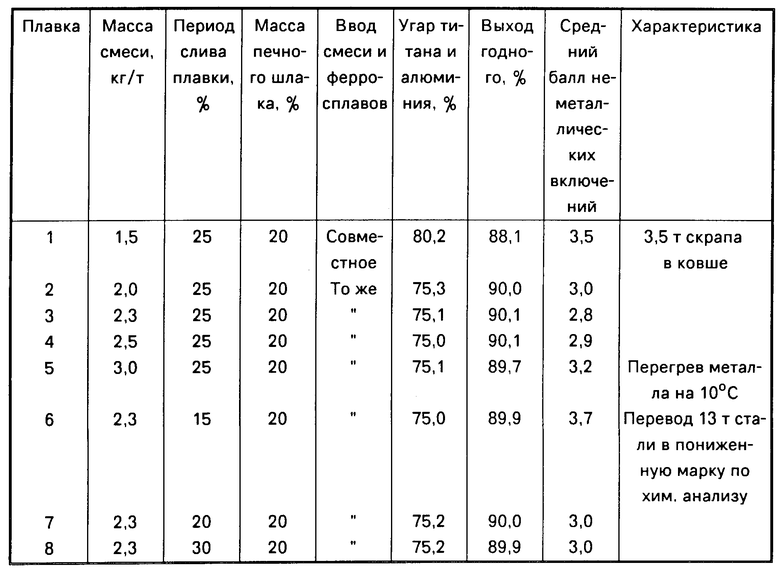

Показатели опытных и сравнительных плавок представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2325447C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

Изобретение может быть использовано в области черной металлургии, в частности в способах обработки металла в ковше. Сущность: способ включает последовательный выпуск металла и шлака, ввод кислой шлакообразующей смеси и ферросплавов. Новым в способе является то, что шлаковую смесь в количестве 2,0 - 2,5 кг/т стали вводят в период слива 20 - 30% массы плавки совместно с ферросплавами, а количество выпускаемого печного шлака составляет 10 - 25% от массы шлаковой смеси. 1 табл.

СПОСОБ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ, включающий выпуск металла и шлака, ввод кислой шлакообразующей смеси и ферросплавов, отличающийся тем, что шлаковую смесь в количестве 2,0 - 2,5 кг/т стали вводят в период слива 20 - 30% массы плавки совместно с ферросплавами, а количество выпускаемого печного шлака составляет 10 - 25% от массы шлаковой смеси.

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1992-10-12—Подача