Изобретение относится к нефтегазовой промышленности, а именно к устройствам для кольматации стенок скважины.

Известно устройство для кольматации стенок скважины [1]. Недостатком этого устройства является низкая эффективность кольматации в высокопроницаемых трещинно-кавернозных породах.

Наиболее близким техническим решением к предлагаемому является устройство для кольматации стенок скважины, устанавливаемое над буровым долотом с соплами [2] . Это устройство имеет несовершенную конструкцию, что не позволяет при работе создать прочный кольматационный слой в высокопроницаемых трещинно-кавернозных породах, требующих для создания прочного кольматационного слоя крупного кольматанта и высокого содержания кольматанта в растворе.

Цель изобретения - повышение эффективности изоляции высокопроницаемых пластов за счет обработки стенок скважины грубодисперсным кольматантом.

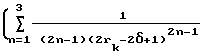

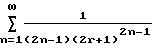

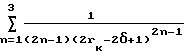

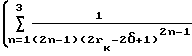

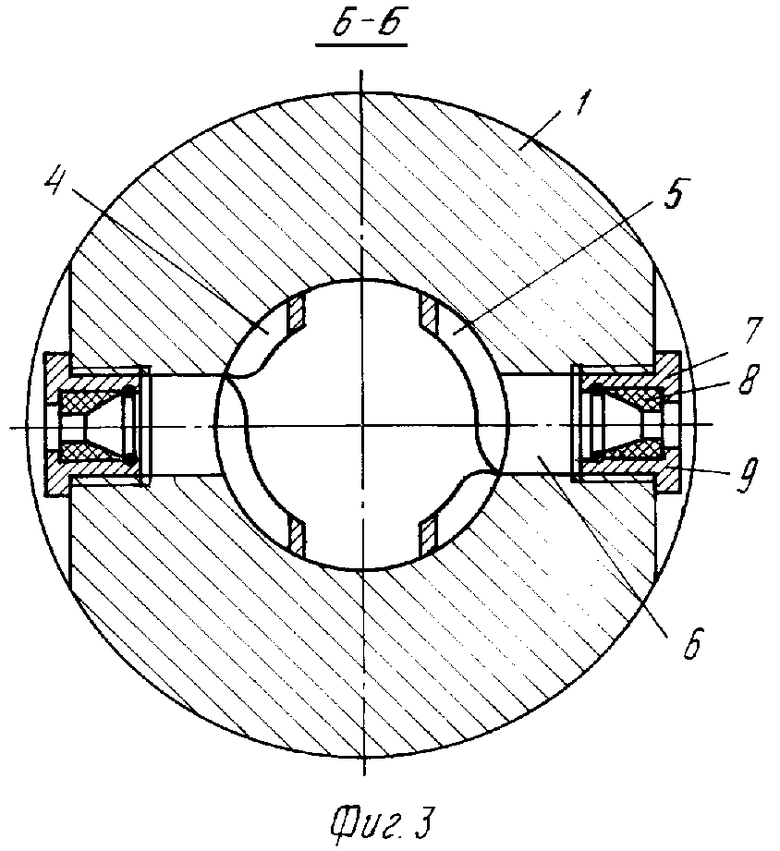

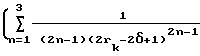

Это достигается тем, что устройство для кольматации стенок скважины, устанавливаемое над буровым долотом с соплами, снабжено расположенными винтообразно на внутренней поверхности корпуса сужающимися к входу в сопло направляющими спиралями для кольматанта, каждая из направляющих спиралей совмещена верхней своей кромкой с соответствующей полостью завихрителя, а нижней кромкой расположена на уровне входа в соответствующее сопло, при этом завихритель выполнен винтообразным, а длина его лопастей удовлетворяет выражению

l =  , (1) где

, (1) где

r

r -δ+1)-2

-δ+1)-2 -

-

× (2)

× (2)

Кс - требуемая концентрация твердой фазы в потоке бурового раствора, истекающем из сопла устройства, доли единицы;

rc - радиус выходного отверстия сопла, м;

Vc - скорость истечения бурового раствора из сопла, м/с;

Ко1 - начальная концентрация твердой фазы в буровом растворе в долях единицы;

rk - радиус осевого отверстия устройства, м;

Т - время движения бурового раствора в осевом отверстии устройства до полной сепарации частиц твердой фазы с заданным минимальным диаметром dм;

δ - высота винтообразной стенки желоба, м;

μ - динамическая вязкость бурового раствора, Па.с;

ρт - плотность твердой фазы, кг/м3;

ω - угловая скорость вращения лопастей завихрителя, 1/с.

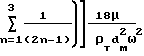

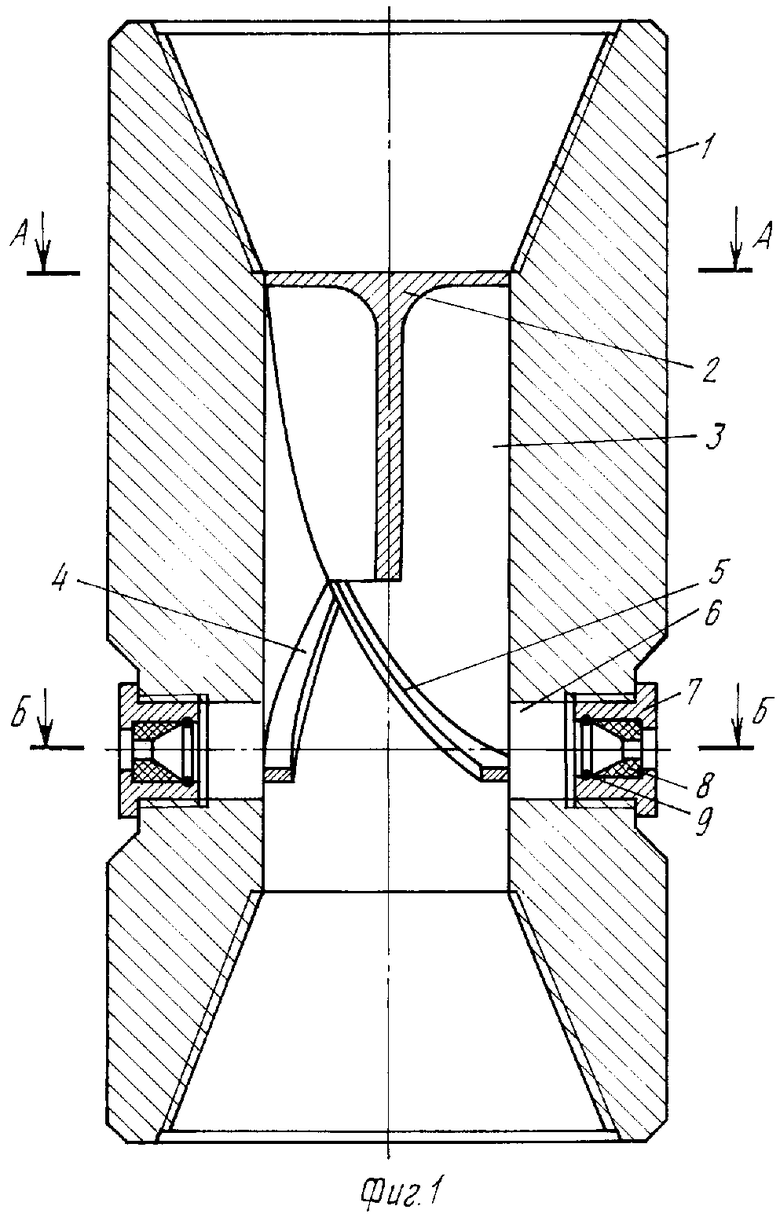

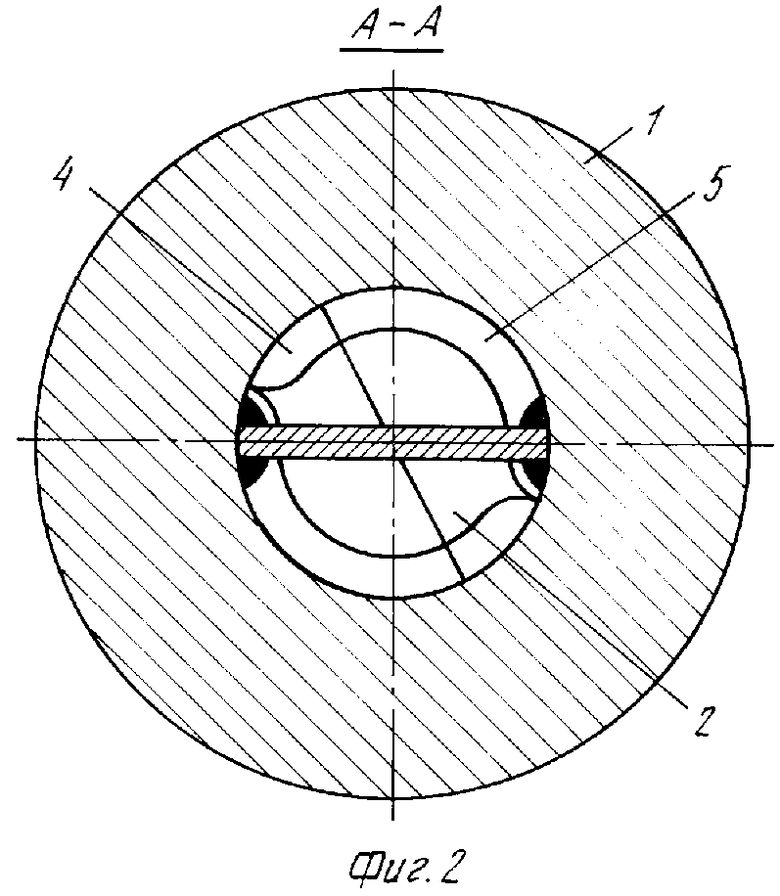

На фиг. 1 изображено предложенное устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Устройство устанавливают в компоновку бурильного инструмента над долотом с соплом.

Устройство работает следующим образом.

Корпус 1 соединяется с валом турбобура или колонной бурильных труб и приводится ими во вращение. Подаваемый буровыми насосами рабочий агент (буровой раствор) на входе в осевое отверстие устройства за счет жестко соединенного с корпусом лопастного завихрителя 2 приобретает вихревое движение. Так как лопасти завихрителя выполнены винтообразными, то за счет этого происходит усиление завихряющего эффекта и увеличивается скорость движения потока винтовой траектории. Лопасти завихрителя сообщают рабочему агенту центробежное ускорение, которое будет тем больше, чем больше скорость вращения инструмента и интенсивность закручивания лопастей по винтовой линии. За счет центробежных сил происходит дифференциация (разделение) частиц твердой фазы (кольматанта) в рабочем агенте (буровом растворе) по радиусу потока. Причем в осевой части потока будет двигаться мелкий кольматант, а к периферийной части потока крупностью частиц будет возрастать. Кольматант крупных фракций будет опускаться по внутренней стенке корпуса и, попадая в сужающийся желоб, по нему будет стремиться вместе с потоком к рабочему соплу 8.

За счет сужения желоба концентрация кольматанта в пристенном потоке рабочего агента будет возрастать. В рабочее сопло 8 будет поступать рабочий агент с высокой концентрацией крупного кольматанта, что значительно усилит эффект кольматации при вскрытии бурением высокопроницаемых трещинно-кавернозных пластов. Фракционный состав кольматанта, а также и его концентрация в рабочем потоке, поступающем в сопло, регулируется высотой стенок желоба и длиной лопастей завихрителя.

Так как винтообразная стенка желоба является органическим продолжением лопасти завихрителя, а с другой стороны желоб ограничен стенкой, начинающейся у противоположной лопасти и заканчивающейся у входа в сопло 8, то потери грубодисперсного (крупного) кольматанта сведены к минимуму.

Высота лопастей завихрителя должен быть такой, чтобы обеспечивать в потоке бурового раствора, истекающего из сопла 8, концентрацию твердой фазы не менее значения равного Кс.

Пусть начальная концентрация частиц твердой фазы диаметром di в буровом растворе, поступающем на вход в осевом отверстии кольматирующего устройства, задана соотношением

d1 - m1,%

d2 - m2,%

d3 - m3,%

.....

dk - mk,%

Радиус осевого отверстия кольматирующего устройства равна rk. Лопасти завихрителя и основной стенки желоба (стенка 5), которая собирает сепарированные частицы твердой фазы из пристенного слоя в осевом отверстии и направляет их в сопло, выполнены в виде винтообразной закрученной плоскости, перпендикулярной стенке корпуса устройства и имеющей высоту δ.

Расход жидкости, поступающей на вход в кольматирующее устройство, составляет q0. Очевидно, что скорость потока в любой точке осевого устройства одинакова и равна Vo

V0=  , (1)

, (1)

где dк = 2rk, Если на входе в кольмататор в верхней части корпуса бесконечно тонкий поперечный слой радиусом rk, концентрация твердой фазы в этом случае будет равна

K0= 0,01 mi (2) При полной сепарации твердая фаза будет занимать площадь равную

mi (2) При полной сепарации твердая фаза будет занимать площадь равную

ST = Ko П rk2 . (3) Если эта твердая фаза равномерно распределяется в радиальном сечении в пристенном слое в виде кольца толщиной δ, то площадь, занимаемую твердой фазой, можно выразить уравнением

ST = П rk2 - П rn2, (4) где rn - радиус пространства в осевом отверстии устройства, занимаемого чистой жидкостью (жидкостью без твердой фазы). Приравнивая выражения (3) и (4), получим

Kork2 = rk2 - rn2, (5) отсюда rn= r . (6) Тогда толщина кольца, занимаемого по периферии осевого отверстия полностью сепарированной твердой фазой, будет равна

. (6) Тогда толщина кольца, занимаемого по периферии осевого отверстия полностью сепарированной твердой фазой, будет равна

δ = rk-rn= r 1-

1- (7) Рассчитаем высоту лопастей устройства, которые обеспечат при прохождении потока через осевое отверстие полную сепарацию частиц твердой фазы диаметром, большим диаметра некоторой минимальной частицы dm = min {di}, где = 1,2,3...j. Искомую высоту можно рассчитать из предложения, что любая твердая частица наименьшего диаметра dм попадает за время движения по вертикали вниз на периферию в слой δ.

(7) Рассчитаем высоту лопастей устройства, которые обеспечат при прохождении потока через осевое отверстие полную сепарацию частиц твердой фазы диаметром, большим диаметра некоторой минимальной частицы dm = min {di}, где = 1,2,3...j. Искомую высоту можно рассчитать из предложения, что любая твердая частица наименьшего диаметра dм попадает за время движения по вертикали вниз на периферию в слой δ.

Выбираем ось Z, совпадающую с осью устройства. На твердую частицу, движущуюся вниз в потоке в радиальном сечении, будет действовать сила вязкостного трения Fтр и центробежная сила Fц.

Очевидно, что Fтр = α  , (8) где α - коэффициент вязкостного трения;

, (8) где α - коэффициент вязкостного трения; - скорость движения частицы в радиальной плоскости.

- скорость движения частицы в радиальной плоскости.

Коэффициент вязкостного трения можно вычислить по формуле Стокса

Fтр= 3Пμd (9)

(9)

Из выражений (8) и (9) видно, что

α=3Пμdм , (10) где μ - динамическая вязкость жидкости, Па.с.

Центробежную силу можно выразить следующим образом:

Fц= mω2r =  Пd

Пd

ρт - плотность твердой фазы, кг/м3;

ω - угловая скорость вращения лопастей, 1/с;

r - радиальная координата расположения частицы твердой фазы, м. Обозначив  через

через  , для координаты r получим уравнение

, для координаты r получим уравнение Πd

Πd (12) Разделив переменные, получим

(12) Разделив переменные, получим =

=  dt (13)

dt (13)

Интегрируя выражение (13), получим

lnr/o =

=  t

t , (14) для решения уравнения (14) воспользуемся разложением в ряд функции ln(r+1)=lnr +

, (14) для решения уравнения (14) воспользуемся разложением в ряд функции ln(r+1)=lnr +  +

+  +

+  5+... (15) справедливом при r > 0.

5+... (15) справедливом при r > 0.

Отсюда получим

lnr = ln(r+1)-2 (16) Ограничиваясь тремя первыми членами разложения (16), запишем выражение (14) в виде

(16) Ограничиваясь тремя первыми членами разложения (16), запишем выражение (14) в виде

ln(rк-δ+1)-2 + 2

+ 2 =

=  T ,

T ,

(17) где Т - время движения частицы минимального диаметра dм в радиальной плоскости до попадания в слой δ.

Решив выражение (17) относительно Т, получим

T =  ln(rк-δ+1)-2

ln(rк-δ+1)-2 -

-  , (18) Отсюда следует, что для получения полной сепарации твердой фазы размером частиц не менее dм длина лопастей кольмататора должна быть равной

, (18) Отсюда следует, что для получения полной сепарации твердой фазы размером частиц не менее dм длина лопастей кольмататора должна быть равной

l = VoT . (19) Тогда, предполагая, что средняя концентрация твердой фазы в тонком кольцевом слое толщиной δ пропорциональна фактической высоте лопастей l, найдем фактическую концентрацию твердой фазы в этом кольце после выхода потока из радиального сечения в плоскости окончания лопастей:

K1=  (20) Тогда площадь части кольца толщиной δ, занимаемого твердой фазой, будет равна

(20) Тогда площадь части кольца толщиной δ, занимаемого твердой фазой, будет равна

S = K1(Пrk2 - Пrn2), (21) С учетом выражения (5) формула (21) примет вид

S = П K1Ko'rk2 , (22) где Ko' - исходная концентрация в буровом растворе твердой фазы диаметром частиц не менее dм в долях единицы.

Так как устройство для кольматации пород содержит два сопла, то в каждое из них будет поступать твердая фаза из δ кольца с занимаемой в этом кольце площади

S1=  =

=  K1K

K1K K1K

K1K

qc = Vc П rc2 . (25) Тогда содержание твердой фазы в потоке, поступающем в сопло, составит Kc=  =

=  =

=  (26) Так как из сопла должен поступать буровой раствор с заданной концентрацией твердой фазы, равной Кс, то исходная концентрация твердой фазы в кольце δ, обеспечивающая требуемую концентрацию твердой фазы в потоке раствора, поступающем из сопла, должны быть

(26) Так как из сопла должен поступать буровой раствор с заданной концентрацией твердой фазы, равной Кс, то исходная концентрация твердой фазы в кольце δ, обеспечивающая требуемую концентрацию твердой фазы в потоке раствора, поступающем из сопла, должны быть

K1=  (27) С учетом выражений (20) и (27) получим

(27) С учетом выражений (20) и (27) получим

l =  (28) Выражение (28) позволяет определить длину лопастей устройства, которая обеспечит при исходной концентрации Ко1 в буровом растворе твердой фазы размером частиц не менее диаметра dм и высоте стенки желоба δ требуемую концентрацию твердой фазы Кс в истекающем из сопла потоке.

(28) Выражение (28) позволяет определить длину лопастей устройства, которая обеспечит при исходной концентрации Ко1 в буровом растворе твердой фазы размером частиц не менее диаметра dм и высоте стенки желоба δ требуемую концентрацию твердой фазы Кс в истекающем из сопла потоке.

Определим начальную радиальную координату ri частицы твердой фазы диаметром di, которая сможет попасть в слой δ при заданных характеристиках устройства. Для этого воспользуемся уравнением (13) для частиц диаметром di (i = 1,2,3...,K).

Интегрируя (13), получим

lnr =

=  t

t , (29) где t0=

, (29) где t0=  .

.

Из равенства (29) получим

ln =

=  (30) Очевидно, что все частицы диаметра di попадут в кольцо толщиной δ, если их начальная радиальная координата будет удовлетворять условию

(30) Очевидно, что все частицы диаметра di попадут в кольцо толщиной δ, если их начальная радиальная координата будет удовлетворять условию

r = ri= (rк-δ)l

(31) при координате Z = 0.

(31) при координате Z = 0.

Экономический эффект от внедрения изобретения обусловлен отсутствием поглощения бурового раствора в высокопроницаемые при вскрытии их бурением; улучшением качества вскрытия и соответственно снижением времени освоения скважин; снижением содержания твердой фазы в буровом растворе, поступающем на забой скважины, увеличением механической скорости бурения; отсутствием необходимости вводить в буровой раствор грубодисперсный кольматант.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАДДОЛОТНОЕ УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ ПРОНИЦАЕМЫХ ПЛАСТОВ | 1991 |

|

RU2023139C1 |

| УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ СТЕНОК СКВАЖИНЫ | 1992 |

|

RU2034976C1 |

| ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР-КОЛЬМАТАТОР | 2007 |

|

RU2349732C1 |

| УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ СТЕНОК СКВАЖИНЫ | 1991 |

|

RU2023138C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ БУРОВОГО РАСТВОРА | 1991 |

|

RU2030558C1 |

| СПОСОБ ОЦЕНКИ АКТИВНОГО ОБЪЕМА НЕФТЕНАСЫЩЕННЫХ ПОР ПРОДУКТИВНЫХ ПЛАСТОВ | 1991 |

|

RU2069263C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ОТЛОЖЕНИЙ В УСЛОВИЯХ АВПД | 1990 |

|

RU2039202C1 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1993 |

|

RU2061831C1 |

| КОЛЬМАТАТОР | 1996 |

|

RU2107802C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1994 |

|

RU2061731C1 |

Использование: для кольматации стенок скважины. Сущность изобретения: в полом корпусе с присоединительными элементами в верхней и нижней частях для встраивания в бурильную колонну над долотом размещен винтообразный лопастной завихритель. Лопасти завихрителя совмещены с верхними кромками направляющих спиралей, а нижними кромками расположены на уровне входов в соответствующие сопла. Длина лопастей завихрителя удовлетворяет выражению, приведенному в описании изобретения. 3 ил.

УСТРОЙСТВО ДЛЯ КОЛЬМАТАЦИИ СТЕНОК СКВАЖИНЫ, содержащее полый корпус с радиально расположенными соплами и присоединительными элементами в верхней и нижней частях для встраивания в бурильную колонну над долотом и лопастной завихритель, отличающееся тем, что, с целью повышения эффективности изоляции высокопроницаемых пластов путем обработки стенок скважины грубодисперсным кольматантом, оно снабжено расположенными винтообразно на внутренней поверхности корпуса сужающимися к входу в сопло направляющими спиралями для кольматанта, каждая из направляющих спиралей совмещена верхней своей кромкой с соответствующей полостью завихрителя, а нижней кромкой расположена на уровне входа в соответствующее сопло, при этом завихритель выполнен винтообразным, а длина его лопастей удовлетворяет выражению

l =  ,

,

где

r

r -δ+1)-2

-δ+1)-2 -

-

×

×

l - длина лопасти завихрителя (расстояние между нижней и верхней кромками по высоте), М;

Kс - требуемая концентрация твердой фазы в буровом растворе, истекающем из сопла устройства, доли единицы;

rс - радиус выходного отверстия сопла, м;

vс - скорость истечения бурового раствора из сопла, м/с;

K01 - начальная концентрация твердой фазы в буровом растворе, доли единицы;

rк - радиус осевого отверстия устройства, м;

T - время движения бурового раствора в осевом отверстии устройства до полной сепарации частиц твердой фазы с заданным минимальным диаметром dм;

δ - высота направляющей спирали, м;

μ - динамическая вязкость бурового раствора, Па · с;

ρт - плотность твердой фазы, кг/м;

ω - угловая скорость вращения лопастей завихрителя, 1/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для кольматации стенок скважины,установленное над буровым долотом с соплами | 1987 |

|

SU1439215A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1991-03-04—Подача