Изобретение относится к бурению нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин.

Известен способ промывки скважин с прокачкой в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами, подъем бурильной колонны над продуктивной зоной по окончании бурения с созданием циркуляции основного промывочного агента по прямой схеме промывки. В качестве разделяющего агента используют раствор на нефтяной основе [1].

Недостатки данного способа - малая эффективность способа в условиях обильного шламонакопления, сложность технологии приготовления разделяющего агента на нефтяной основе, который, к тому же, не отвечает экологическим требованиям, предъявленным к буровым растворам.

Известен также способ промывки скважин от осадка, включающий прокачивание в скважину через бурильную колонну основного, разделяющего и облегченного промывочных агентов, создание перепада давления между затрубным и внутритрубным пространствами с последующим его снятием сообщением полости бурильной колонны с атмосферой. В качестве разделяющего агента используют вязко-пластичную жидкость с предельным статическим напряжением сдвига не ниже 500 мг/см2, которую прокачивают в кавернозную зону в объеме, равном объему указанной зоны, после сообщения полости бурильной колонны с атмосферой последнюю приподнимают над кавернозной зоной и создают циркуляцию основного промывочного агента по прямой схеме циркуляции [2].

Бурение с помощью ротора исключает возможность применения предлагаемого способа при проводке горизонтальных скважин, где для бурения используют забойный двигатель. Использование известного способа приводит к застреванию и накоплению шлама за корпусом турбобура во время создания перепада давления сообщением бурильной колонны с атмосферой. Кроме того, осуществление данного способа связано с остановкой процесса бурения, что приводит к снижению эффективности очистки ствола скважины, т.к. выбуренная порода за время остановки оседает на забой скважины, вызывая трудности его извлечения на поверхность, увеличивает продолжительность промывки.

Наиболее близким техническим решением к предлагаемому является способ [3], согласно которому при бурении участка набора кривизны и горизонтальной части ствола скважины наблюдается резкое ухудшение выносящей способности бурового раствора, из-за чего прибегают к приготовлению раствора повышенной вязкости.

Однако при бурении с промывкой высоковязким раствором уменьшается проходка на долото, ухудшается работа забойного двигателя, снижается степень очистки бурового раствора. Так, при увеличении вязкости более 26 с полимерный раствор только частично проходит через сетки вибросита и наблюдаются его большие потери. Поэтому бурение с постоянной промывкой высоковязким раствором требует дополнительных устройств для ступенчатой очистки раствора, что приводит к удорожанию процесса бурения.

Во избежание образования шламовых пробок и как следствие прихвата колонны бурильных труб, необходимо уделять большое внимание правильности выбора типа бурового раствора.

Цель изобретения - повышение эффективности очистки наклонно-горизонтальных скважин без остановки процесса бурения, исключение дополнительных затрат времени при промывке, а также повышение проходки на долото и обеспечение безаварийной проводки.

Поставленная цель достигается способом промывки наклонно-горизонтальной скважины, включающим создание циркуляции бурового раствора по прямой схеме промывки прокачиванием через бурильную колонну основного бурового раствора с плотностью, обеспечивающей повышенную выносящую способность.

Новым является то, что буровой раствор с вязкостью, обеспечивающей повышенную выносящую способность, прокачивают через бурильную колонну при каждом добуривании последних 1-2 м длины ведущей трубы, начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины. Буровой раствор с повышенной выносящей способностью приготавливают путем добавления к основному буровому раствору водного раствора гидролизованного полиакриламида (ГПАА) или водного раствора гидролизованного полиакрилнитрила до получения вязкости бурового раствора равной 60 - 80 с.

В качестве основного бурового раствора используют полимерглинистый раствоp с вязкостью 20 - 25 с.

Водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с, при этом содержание компонентов в нем взято при следующем соотношении, мас. % : Полиакриламид (ПАА) 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода Остальное

Циркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором.

Приведенные отличительные признаки не являются идентичными и эквивалентными в сравнении со сходными признаками известных способов и обеспечивают получение нового положительного эффекта.

Из патентной и научно-технической литературы не известны способы того же назначения и с такими же отличительными признаками, как у заявляемого способа, и, следовательно, отличительные признаки предложения соответствуют критерию "существенные отличия изобретения".

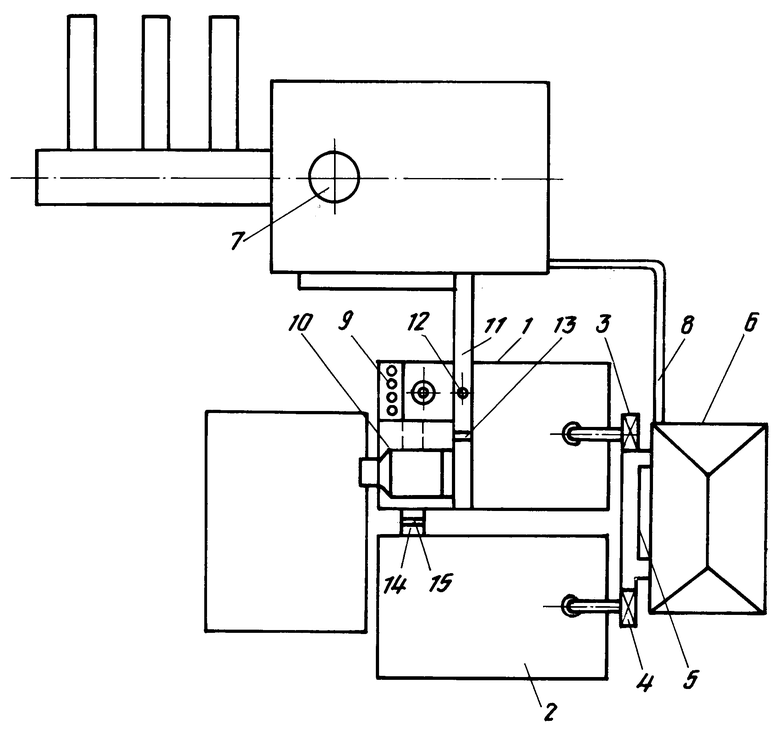

На чертеже изображена схема обвязки циркуляционной системы, с помощью которой осуществляется способ.

Циркуляционная система включает две емкости 1 и 2 для основного полимерглинистого бурового раствора и для водного раствора гидролизованного полиакриламида соответственно. Указанные емкости с помощью задвижек 3 и 4 связаны с всасывающей линией 5, оборудованной защитными фильтрами буровых насосов 6, связанных со скважиной 7 через нагнетательную линию 8. Система очистки, содержащая гидроциклон 9 и вибросито 10, связана через желоб 11, имеющий сливной клапан 12 и шиберную задвижку 13, со скважиной 7. На линии 14, соединяющей гидроциклон 9 с емкостью 2, установлена шиберная задвижка 15.

Способ осуществляют в следующей последовательности.

На участке набора кривизны скважины, начиная с угла искривления примерно от 45о, бурение продолжают с промывкой забоя полимерглинистым буровым раствором с вязкостью 20 - 25 с по прямой схеме циркуляции: емкость 1 - буровой насос 6 - скважина 7 - вибросито 10 и гидроциклон 9 - емкость 1, при открытой шиберной задвижке 13 и задвижке 3 всасывающей линии 5. При каждом добуривании последних 1 - 2 м длины ведущей трубы (не изображена) промывку осуществляют раствором с повышенной выносящей способностью с вязкостью 60 - 80 с путем добавления к основному буровому раствору водного раствора ГПАА или водного раствора гидролизованного полиакрилнитрила, имеющих вязкость 100 - 150 с, при этом содержание его компонентов взято при следующем соотношении, мас. %: ПАА 0,2 - 0,4 Кремнийорганическая жидкость (ГКЖ-10(11) или Петросил-2М) 0,4 - 0,6 Вода Остальное

Для этого, не останавливая процесс бурения при открытой задвижке 3, дополнительно открывают задвижку 4, сообщающую емкость 2 с водным раствором гидролизованного полиакриламида со всасывающей линией 5 насосов 6. После прокачки 3 - 4 м3 водного раствора гидролизованного полиакриламида задвижку 4 закрывают и подачу промывочной жидкости осуществляют только с емкости 1 с полимерглинистым буровым раствором.

Поступившие из емкостей 1 и 2 растворы в процессе циркуляции перемешиваются, образуя буровой раствор с повышенной выносящей способностью с вязкостью 60 - 80 с.

Контроль выхода вышеуказанного бурового раствора осуществляют замером вязкости через расчетное время цикла циркуляции. При обнаружении его выхода из скважины закрывают шиберную задвижку 12 перед виброситом 10, открывают сливной клапан 12. Буровой раствор поступает в гидроциклон 9, где, очищаясь от шлама, поступает в емкость 2 через открытую шиберную задвижку 15. Поступление бурового раствора с повышенной выносящей способностью в емкость 2 с водным раствором ГПАА только незначительно изменяет вязкость (в пределах 4 - 5 с) первоначально приготовленного бурового раствора и тем самым не нарушая его технологических свойств.

После окончания выхода из скважины бурового раствора с повышенной выносящей способностью и приема его в емкость 2, сливной клапан 12 закрывают, открыв при этом шиберную задвижку 13 для направления основного бурового раствора для очистки на вибросито 10, одновременно закрыв шиберную задвижку 15, тем самым предотвращая поступление основного бурового раствора в емкость 2. Таким образом, добурив ведущую трубу, приступают к наращиванию инструмента. Далее цикл повторяется по вышеописанной схеме.

По данным зарубежных исследователей скважину с горизонтальным стволом можно условно разделить на три зоны (I, II, III) в зависимости от угла искривления: первая зона (I) от 0 до 45о, вторая зона (II) от 45 до 55о и третья зона (III) от 55 до 90о.

На первом участке особых проблем не возникает и промывку ствола скважины можно осуществлять водой, если разрез сложен устойчивыми породами, как, например, на месторождениях Татарстана.

Второй и третий участки являются наиболее опасными с точки зрения промывки, так как именно здесь происходит образование шламовых пробок. Поэтому один из основных требований, предъявляемых к промывочным жидкостям при проводке данных участков - это очистка ствола скважины от шлама.

Опыт бурения горизонтальных скважин показал, что пренебрежение этим требованием приводит к затяжкам и прихватам бурильного инструмента.

При выборе типа бурового раствора необходимо также учитывать наличие в разрезе скважины осыпающихся глинистых сланцев, стоимостные показатели, забойную температуру и давление, требования защиты окружающей среды. Выбранный буровой раствор должен легко поддаваться обработке для решения возникших проблем.

На основании вышеизложенного, в качестве основного бурового раствора нами предлагается для осуществления способа применение полимерглинистого раствора (ПГР) с минимально необходимой плотностью (до 1010 кг/м3), обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений с целью сохранения коллекторских свойств продуктивного пласта, кроме того, он имеет регулируемую в широких пределах плотность и вязкость, за счет чего обеспечивается хорошая выносящая способность, низкий показатель фильтроотдачи, фоpмирует на стенках скважины тонкую полимерную корку, имеющую низкий коэффициент скольжения (липкости), а также снижает гидравлические потери давления и т.д. Все применяемые материалы и хим. реагенты при приготовлении полимерглинистого бурового раствора отвечают требованиям охраны окружающей среды.

Ниже приводим его технологические показатели: Плотность от 1010 до 1400 кг/м3; Условная вязкость от 20 до 25 с; Показатель фильтрации от 3 до 8 см3/30 м; Водородный показатель (рН) от 8 до 9; Толщина корки не более 0,5 мм; Коэффициент скольжения корки (КСК) от 14 до 17о.

Разработанным ПГР предусматривается бурение II и III участков скважины. Промывка осуществляется по прямой схеме циркуляции основным буровым раствором с вязкостью 20 - 25 с, что обеспечит устойчивую работу забойного двигателя и механических средств очистки.

ПГР для осуществления способа готовят непосредственно на скважине в следующей последовательности:

На скважину доставляют бентонитовый глинопорошок и с помощью цементосмесительной машины (СМН) и цементировочного агрегата (ЦА) готовят полный объем емкости 1 глинистой суспензии необходимой плотности. Далее с помощью ЦА осуществляют циркуляцию исходной глинистой суспензии по схеме: емкость 1 - буровой насос - чанок ЦА - насос ЦА - емкость 1.

Расход реагентов для приготовления ПГР составляет, кг/м3; ПАА 0,5 Кремнийорганическая вязкость (ГКЖ 10(11) или Петросил - 2М) 1,0

Водный раствор ГПАА готовят в емкости 2 по следующей технологии.

Емкость 2 заполняют водой. Далее с помощью ЦА при циркуляции по схеме: емкость 2 - насос ЦА - чанок ЦА - емкость 2, вводится ПАА и кремнийорганическая жидкость. Вязкость раствора доводят до 100 - 150 с.

Расход реагентов для приготовления водного раствора ГПАА составляет, кг/м3: ПАА 2 Кремнийорганическая жидкость (ГКЖ 10(11) или Петросил - 2М) 4

Заявляемый способ испытывался при бурении горизонтальных скважин Бавлинского и Абдрахмановского месторождений ПО "Татнефть". Результаты испытания положительные.

Технико-экономическое преимущество предложения заключается в следующем. Использование способа обеспечивает безаварийную проводку скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличивает проходку на долото, улучшает работу забойного двигателя, повышает степень очистки раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2013 |

|

RU2524228C1 |

| СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2013 |

|

RU2536723C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ БУРОВОГО РАСТВОРА | 1991 |

|

RU2030558C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 1989 |

|

RU2021477C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1991 |

|

RU2061837C1 |

| Способ промывки скважины | 1983 |

|

SU1105603A1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1992 |

|

RU2068943C1 |

| Способ изоляции зоны поглощения бурового раствора | 1990 |

|

SU1770548A1 |

| Способ получения смеси для тампонирования зон поглощений в буровых скважинах | 1990 |

|

SU1756538A1 |

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2061717C1 |

Использование: изобретение относится к области бурения нефтяных и газовых скважин, а именно к технологии промывки наклонно-горизонтальных скважин. Цель изобретения - обеспечение безаварийной проводки скважины до проектной глубины за счет эффективной очистки забоя в процессе бурения, увеличения проходки на долото, улучшение работы забойного двигателя, повышение степени очистки раствора. Сущность изобретения: способ предусматривает прокачивание в скважину через бурильную колонну основного бурового раствора плотностью, обеспечивающей проводку скважины на равновесии гидростатического и пластового давлений. Создают циркуляцию основного раствора по прямой схеме промывки. Начиная с интервала набора кривизны и далее при бурении горизонтальной части ствола скважины, при каждом добуривании последних 1 - 2 м длины ведущей трубы промывку осуществляют раствором с повышенной выносящей способностью при вязкости 60 - 80 с. Такую вязкость получают добавлением к основному раствору водного раствора гидролизованного полиакриламида или водного раствора гидролизованного полиакрилнитрила. В качестве основного раствора используют полимерглинистый буровой раствор с вязкостью 20 - 25 с, а водный раствор гидролизованного полиакриламида приготавливают с вязкостью 100 - 150 с. 3 з.п. ф-лы, 1 ил.

Полиакриламид - 0,2 - 0,4

Кремнийорганическая жидкость - 0,4 - 0,6

Вода - Остальное

4. Способ по п.1, отличающийся тем, что циркуляцию бурового раствора с повышенной выносящей способностью осуществляют по замкнутой системе, исключающей смешивание его с основным буровым раствором.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Le Blanc L | |||

| Immediate need for long redch high angle drilling technology//Offshore, 1988, Vol.48, N 4, p.30-31; Croncleton M.Depleted weels ideal for horizontal drilling//Offshore, 1988, Vol.48, N 4, p.27-29. | |||

Авторы

Даты

1995-01-20—Публикация

1992-05-08—Подача