Изобретение относится к машиностроению, в частности к паротурбинным двигателям.

Настоящее изобретение может также быть использовано в виде сочетания турбины и насоса или компрессора. В большинстве ранее построенных крупных паровых машин раскрываются в первую очередь задачи недостаточной герметизации, главным образом благодаря неуправляемым высоким утечками пара, что является причиной очень низкой объемной производительности. Поэтому основным техническим результатом настоящего изобретения является обеспечение бесконтактного лабиринтового уплотнения роторной паровой установки с очень малыми потерями на утечку пара и с вытекающей из этого очень высокой объемной производительностью. В настоящее время неэкономично эксплуатировать известные турбины или любые роторные паровые машины при температуре водяного пара выше 560оС из-за эрозийных и коррозийных эффектов, таких как кавитация или точечная коррозия лопаток ротора или других частей. Поэтому технической задачей настоящего изобретения является создание крупной роторной паровой машины, способной работать при температуре пара выше 560оС без необходимости охлаждения роторных лопаток и применения дорогостоящих специальных сталей. В настоящее время невозможно изготовить крупные паровые машины, работающие при высоких давления водяного пара и больших числах оборотов из-за неполной компенсации внутренних сил давления. Поэтому дополнительный технический результат настоящего изобретения заключается в создании роторной паровой машины с полной компенсацией внутренних радиальных и осевых сил давления.

Другим важным техническим результатом настоящего изобретения является получение непрерывного и плавного вращающего момента на выходном валу при необходимости энергетических преобразований большой мощности. Известные паровые турбины работают с максимальной эффективностью лишь при полной нагрузке и соответствующей высокой скорости вращения. При частичной нагрузке эффективность известных паровых турбин быстро ухудшается. Поэтому важной технической задачей является создание роторной паровой машины, способной работать при любой нагрузке с производительностью, которая эквивалентна или выше, чем в условиях полной нагрузки, а также создание роторной паровой машины, способной работать с чрезвычайно влажным недегазированным водяным паром, так же как с водяным паром, содержащим большое количество примесей.

Технический результат изобретения достигается путем конструирования паротурбинного двигателя с роторной системой вытеснительного типа, работающей в основном как паровая машина вытеснительного типа, с частичным использованием кинетической энергии, образуемой за счет соударения быстрого потока молекул водяного пара с роторными лопатками, таким образом действуя подобно радиальной турбине.

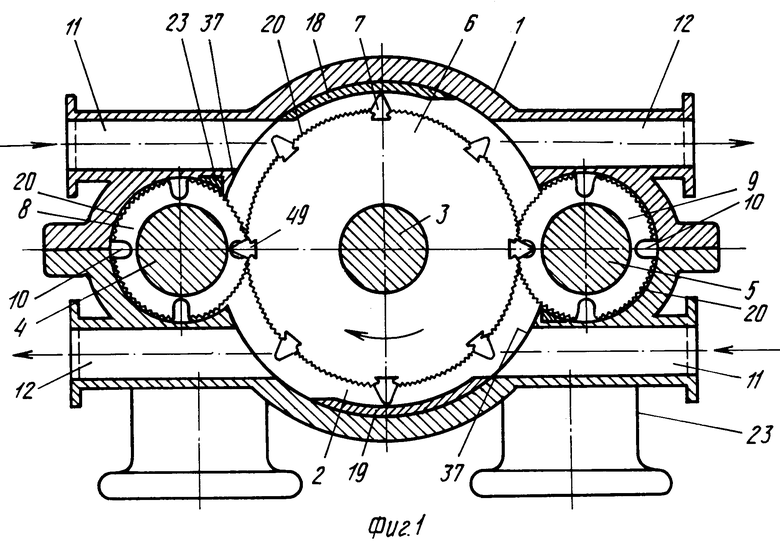

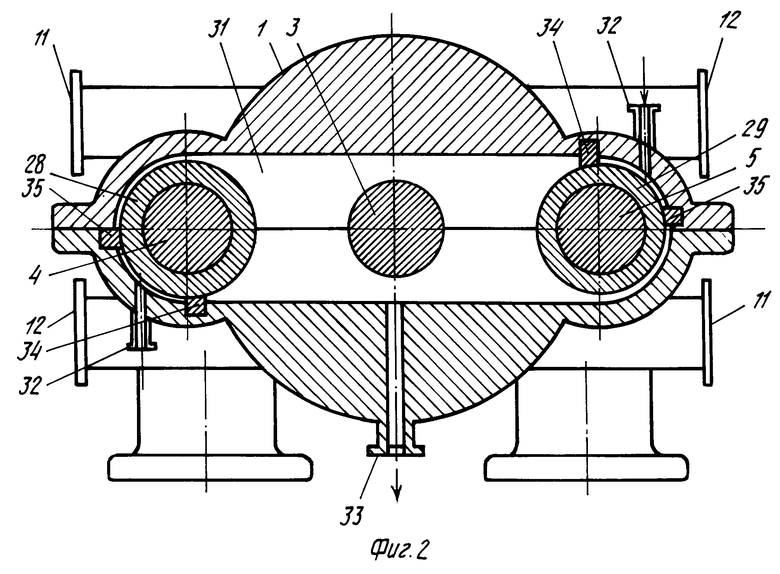

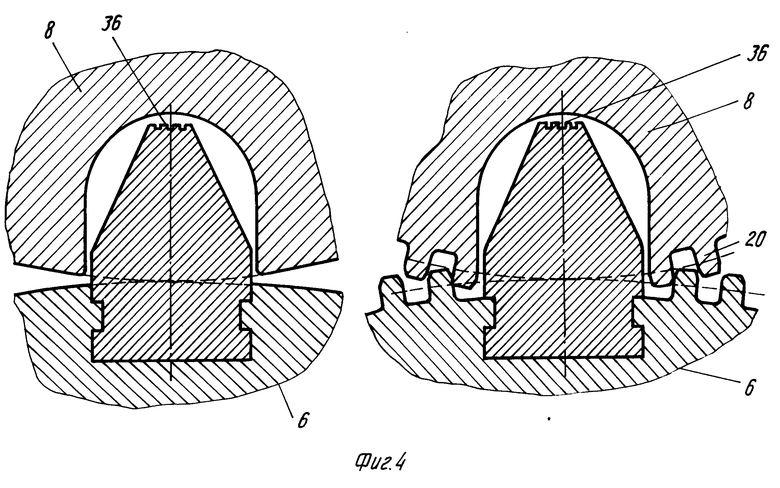

На фиг. 1 представлен поперечный разрез паротурбинного двигателя в зоне расположения рабочих камер; на фиг. 2 - поперечный разрез двигателя в зоне расположения камер компенсации давления; на фиг. 3 - продольный разрез двигателя; на фиг. 4 - часть зацепления лопаточного ротора с ротором с пазами в увеличенном масштабе.

Паротурбинный двигатель содержит корпус 1 с сопряженными цилиндрическими расточками 2, параллельные валы 3-5, оси вращения которых совпадают с осями расточек, кинематически связанными между собой. Лопаточный ротор 6, в радиальных пазах которого размещены равностоящие друг от друга нагнетательные лопатки 7, установлен на центральном валу 3. Два ротора 8 и 9 с радиальными пазами 10 на наружной поверхности, соответствующими расположению нагнетательных лопаток 7, установлены на валах 4 и 5 в непосредственной близости от лопаточного ротора 6. Каналы подвода 11 и отвода 12 рабочей среды попарно расположены на образующей корпуса 1 диаметрально противоположно с возможностью взаимной нейтрализации моментов сил давления. Механизм синхронизации 13 вращения валов 3-5 выполнен в виде находящихся в зацеплении зубчатых колес 14-16, установленных на концах валов 3-5. Двигатель снабжен средством 17 для обеспечения герметичности рабочих камер и двумя криволинейными уплотнителями вкладышами 18 и 19, разделенными на внутренних поверхностях корпуса 1 в зоне установки лопаточного ротора 6 с образованием динамического бесфрикционного уплотнения с нагнетательными лопатками 7. На наружных поверхностях роторов 6, 8 и 9 выполнены зубчатые венцы 20 с образованием динамического бесфрикционного лабиринтного уплотнения между зубьями лопаточного ротора 6 и каждого из роторов с пазами.

Средство 17 для обеспечения герметичности может быть выполнено в виде уплотнительных колец 21, пластин 22 и элементов 23. Кольца 21 расположены в корпусе 1, на валах 4 и 5 по обеим сторонам рабочих камер. Уплотнительные пластины 22 размещены на боковых поверхностях камер корпуса 1, а уплотнительные элементы 23 установлены в расточках 2 корпуса 1 в зоне размещения роторов с пазами 10 с образованием бесконтактного уплотнения.

Двигатель может быть снабжен дополнительными рабочими камерами 24, разделенными радиальными перегородками 25 и расположенными последовательно в направлении продольных осей валов 4 и 5, каждая из которых имеет расположенные диаметрально противоположно каналы подвода 26 и отвода 27 рабочей среды.

Двигатель может быть также снабжен компенсирующими роторами 28 и 29 и дополнительными уплотнительными средствами 30. При этом в корпусе 1 в направлении продольной оси между рабочими камерами выполнены соосные цилиндрические проточки с образованием камер 31 компенсации давления, в каждой из которых размещены компенсирующие роторы 28 и 29, дополнительные уплотнительные средства 30 и выполнены дополнительные каналы подвода 32 и отвода 33 среды, сообщенные с каналами подвода 11 и отвода 12 рабочей среды соответственно.

Дополнительные уплотнительные средства 34 выполнены в виде попарно установленных в корпусе 1 вблизи компенсирующих роторов 28 и 29 изогнутых уплотнительных пластин 35. Лопаточные роторы 6 имеют одинаковое количество нагнетательных лопаток 7. При этом на периферийной поверхности каждой лопатки 7 выполнены продольные канавки 36 с образованием уплотнения между лопатками 7 и вкладышами 18 и 19. Роторы 6, 8 и 9 установлены в корпусе 1 с возможностью зацепления зубчатыми венцами 20 и образованием дополнительного механизма синхронизации валов 3, 4 и 5. Кроме того, уплотнительные элементы 23 имеют уплотняющую поверхность со стороны роторов с пазами 10, вдвое превышающую ширину пазов. Уплотнительные вкладыши 18 и 19 расположены на части расточки корпуса 1 между каналами подвода 26 и отвода 27 рабочей среды со стороны канала 26 подвода. Количество зубчатых колес 14-16 превышает количество валов 3-5. Уплотнительные вкладыши 18 и 19, пластины 22 и элементы 23 выполнены из материала, отличного от материала нагнетательных лопаток 7 и роторов 6. Между поверхностью кривизны внутренней стенки корпуса 1 и нагнетательными лопатками 7 предусмотрены два больших промежутка 37, каждый из которых расположен между ротором с пазами 8 и входным каналом 26, примыкающим к нему, и между выходным каналом 27 и ротором с пазами 9, примыкающим к нему. Пазы лопаточных роторов 8 и 9 могут быть выполнены Т-образными с целью повышения ремонтопригодности. Зубья венцов 20 роторов 6-9 выполнены с углом наклона боковых стенок, выбранным из условия беспрепятственного смещения зуба относительно впадины при температурных деформациях роторов 6-9. Уплотнительные вкладыши 18 и 19, пластины 22 и элементы 23 выполнены из материала с минимальной возможностью заедания контактирующих поверхностей.

Каналы 27 отвода рабочих камер сообщены с дополнительными каналами 33 отвода камеры 31 компенсации давления и каналами 26 подвода рабочей среды рабочих камер.

Нагнетательные лопатки 7 лопаточного ротора 6 установлены с образование бесконтактного зацепления с радиальными пазами каждого из роторов 8 и 9 с пазами. Кроме того, нагнетательные лопатки 7 лопаточного ротора 6 находятся в зацеплении с радиальными пазами с образованием непрерывного зазора между ними и постоянного вращающего момента на центральном валу 3.

Паротурбинный двигатель работает следующим образом.

Для достижения постоянного и плавного вращающего момента на выходном валу 3 упомянутые лопатки 7 ротора 6 входят в зацепление с пазами роторов 8 и 9 без поверхностного контакта, оставляя для водяного пара зазор, достаточно большой для того, чтобы предупредить возникновение одностороннего повышения давления между лопаткой 7, находящейся под воздействием одностороннего давления сжатой рабочей среды внутри упомянутой камеры, и следующей лопаткой 7 на том же лопаточном роторе 6, находящейся в зацеплении с соответствующим лопаточным пазом ротора, с пазами. Компенсация внутреннего давления между двумя лопатками 7 ротора 6, как описано, могла бы привести к периодическому исчезновению вращающего момента, что могло бы восприниматься на валу 3 в виде неровной выходной мощности, которая вскоре отрицательно проявила бы себя при крупных энергетических преобразованиях. Параллельно между лопатками 7 и пазами роторов 8 и 9 расположены сравнительно небольшие зубья 20 шестеренчатого типа. Упомянутые зубья 20 шестеренчатого типа находятся в бесконтактном, но очень плотном зацеплении с соответствующими зубьями 20 противоположного ротора 6, образуя таким образом очень эффективное динамическое бесфрикционное лабиринтное уплотнение между находящимися в зацеплении роторами 6, 8, 9, достигая тем самым высокой объемной производительности. Роторные лопатки 7 упомянутых лопаточных роторов 6 и упомянутые небольшие зубья 20 шестеренчатого типа роторов 8 и 9 с пазами перемещаются при своем вращении вокруг соответствующего вала 3, 4, 5 очень близко к соответствующей стенке камеры, образуя таким образом со своими зубьями 20 шестеренчатого типа бесфрикционное динамическое лабиринтовое уплотнение, тем самым герметизируя часть камеры корпуса 1, в которой находится рабочая среда под давлением, от той части камеры корпуса 1, в которой заключена рабочая среда в состоянии частичного расширения. Высокая объемная производительность дополнительно достигается путем использования двух групп камер второй ступени, расположенных с каждой стороны группы камер первой ступени в качестве объемных камер с частичным расширением рабочей среды. Сжатая рабочая среда, введенная через входные каналы 26 камеры первой ступени, действует, вынуждая перемещаться упомянутые роторные лопатки 7 через упомянутую камеру первой ступени, после чего сжатая рабочая среда расширяется в направлении присоединения камер второй ступени. Общий объем упомянутых камер второй ступени во много раз превышает объем предыдущей камеры первой ступени. По этой причине соотношение скорости утечки рабочей среды уменьшенного давления на камеры рабочей среды соответственно значительно ниже. Энергия, присущая частично расширенной утечке рабочей среды, следовательно, намного ниже. Поэтому с увеличением общего объема камер второй ступени по отношению к камере первой ступени энергия потери энергии за счет утечки рабочей среды сравнительно уменьшается. Поэтому действительная утечка рабочей сpеды сокращается до пропорциональной доли, приводя к соответствующему дополнительному увеличению объемной производительности. Эрозия и коррозия внутри парового двигателя возрастает вместе с тем пропорционально увеличению температуры рабочей среды. Таким образом, введение охлаждающих средств ротора без непосредственного осуществления снижения температуры рабочей среды оказывает обратный эффект на эрозию и коррозию двигателя. Решение проблемы было достигнуто путем создания такой стенки цилиндрической внутренней камеры, что только приблизительно половина внешней окружной поверхности лопаточного ротора 6 подвержена воздействию высокотемпературной рабочей среды. Другая половина наружной окружной поверхности лопаточного ротора 6 подвержена воздействию частично расширенной, и следовательно, значительно охлажденной рабочей среды, таким образом испытывая впоследствии соответствующее охлаждение. Охлаждающая способность возрастает пропорционально увеличению поверхности, подверженной действию охладителя, и разнице температуры среды. Эрозийные и коррозийные эффекты также усиливаются с увеличением скорости потока рабочей среды. Благодаря эффекту вытеснения в настоящем изобретении скорость потока рабочей среды лишь незначительно превышает окружную скорость упомянутых лопаточных роторов 6 и, следовательно, эрозийное и коррозийное воздействия соответственно уменьшены. В отличие от тонких роторных лопаток известных турбин роторные лопатки 7 в настоящем изобретении выполнены очень толстыми и короткими и, следовательно, становятся приемлемыми различные типы поверхностных покрытий или специальные материалы, такие как керамика, таким образом еще больше сокращая эрозионное и коррозионное воздействия на роторные лопатки 7. Компенсация сил давления лопаточного ротора 6 достигнута путем установки равномерного числа роторных лопаток 7 на поверхности лопаточного ротора 6 и путем выполнения входных каналов 26, выходных каналов 27 в пределах внутренней цилиндрической камеры диаметрально один относительно другого так, что моменты сил давления противоположны и исключают друг друга. Для уничтожения моментов сил давления роторов 6 с лопатками 7 дополнительно смонтированы два ротора 28 и 29 компенсации силы давления между роторами 8 и 9 с пазами первой ступени и роторами 8 и 9 с пазами второй ступени на их соответствующем валу. Окружная поверхность роторов 8 и 9 для компенсации сил давления полированной и площадь поверхности, эквивалентная по величине времени воздействия давления и направлению для противодействия всем противоположным моментам сил давления, герметизирована и соединена трубопроводом с входным каналом первой ступени. Компенсация сил давления, таким образом, происходит автоматически для всех разновидностей давления. Поэтому все осевые усилия, радиальные усилия, равно как и силы, вызванные массой роторов 6, 8 и 9 могут быть скомпенсированы таким образом, что становится возможным работа каждой ступени давления в настоящем изобретении с соответственно высокими давлениями водяного пара и скоростью вращения. Настоящее изобретение конструктивно редуцирует водяной пар высокого давления пара подобно тандему одно- или двухступенчатых радиальных турбин. Управление скоростью регулирует давление и объем рабочей среды, используемой для процесса вытеснения. Таким образом предусматривается очень полезная турбинная система с отличными свойствами, с очень высокими тепловыми КПД и общей эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОТУРБИННЫЙ АГРЕГАТ С ЭЛЕКТРОГЕНЕРАТОРОМ | 2014 |

|

RU2562318C1 |

| ЛОПАТОЧНАЯ МАШИНА | 2006 |

|

RU2358113C2 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2007 |

|

RU2359141C1 |

| Направляющий лопаточный венец для паровой турбины, многоступенчатая паровая турбина и способ изготовления лопаточного узла | 2012 |

|

RU2631852C2 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ВСТРЕЧНОГО ВРАЩЕНИЯ С КОМПРЕССОРОМ С ВЫСОКОЙ ОБЩЕЙ СТЕПЕНЬЮ ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2302545C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ЭЛЛИПСОИДНАЯ ТРЁХЛОПАСТНАЯ РОТОРНАЯ МАШИНА | 2023 |

|

RU2804163C1 |

| ВОДОРОДНО-ПАРОВОЙ, КОМПРЕССОРНЫЙ РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2140549C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2008 |

|

RU2372503C1 |

Использование: в машиностроении. Сущность изобретения: оси вращения параллельных валов совпадают с осями сопряженных цилиндрических расточек корпуса. В расточках размещены и кинематически связаны между собой ротор, в радиальных пазах которого размещены равноотстоящие друг от друга нагнетательные лопатки, установленные на центральном валу, роторы с радиальными пазами на наружной поверхности, соответствующими расположению лопаток, установленные на валах в непосредственной близости от лопаточного ротора, размещенные в корпусе с образованием рабочих камер. Каналы подвода и отвода рабочей среды попарно расположены на образующей корпуса диаметрально противоположно с возможностью нейтрализации моментов сил давления. Механизм синхронизации вращения валов выполнен в виде находящихся в зацеплении зубчатых колес, установленных на концах валов. Два криволинейных уплотнительных вкладыша размещены на внутренней поверхности расточки в зоне установки лопаточного ротора с образованием динамического бесфрикционного уплотнения с лопатками и разделением зон расширения и сжатия рабочей среды. На наружной поверхности роторов выполнены зубчатые венцы с образованием динамического бесфрикционного лабиринтного уплотнения между зубьями лопаточного ротора и каждого ротора с пазами. 18 з.п.ф-лы, 4 ил.

| Патент США N 3843284, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-01-27—Публикация

1989-10-24—Подача